Реактор для отримання технічного вуглецю

Формула / Реферат

1. Реактор для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану засобами для подачі палива і повітря, камеру змішування, обладнану радіально встановленими сировинними форсунками, камеру реакції і камеру загартування, обладнані радіально встановленими форсунками для подачі води, який відрізняється тим, що камера реакції виконана таким чином, що співвідношення її довжини L2 і діаметра D2 складає 6,3-6,8, а співвідношення її діаметра D2 і діаметра D1 камери змішування складає 1,8-2,0.

2. Реактор за п. 1, який відрізняється тим, що співвідношення довжини L1 камери змішування і її діаметра D1 складає 4,2-5,5.

3. Реактор за п. 1 або 2, який відрізняється тим, що камера загартування виконана таким чином, що співвідношення її діаметра D3 і діаметра D2 камери реакції складає 1,3-1,7.

4. Реактор за будь-яким з пп. 1-3, який відрізняється тим, що форсунки для подачі води встановлені в камері реакції в декілька поясів, розташованих по її довжині L1 із заданим кроком t один щодо одного, кожний пояс включає щонайменше по дві форсунки, зміщені одна відносно одної в радіальному напрямі на 180°, а перший пояс зазначених форсунок розташований на відстані l1 від сировинних форсунок камери змішування, що становить 4,6-7,2 від величини її діаметра D1.

5. Реактор за будь-яким з пп. 1-4, який відрізняється тим, що форсунки для подачі води в камері загартування встановлені в декілька поясів, розташованих по її довжині із заданим кроком t1 один щодо одного, при цьому кожний пояс містить по чотири форсунки, зміщені одна відносно одної в радіальному напрямі на 90°, а перший пояс зазначених форсунок розташований на відстані l2 від сировинних форсунок, що становить 16,0-17,0 від величини діаметра D1 камери змішування.

Текст

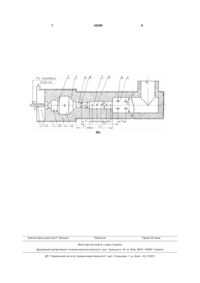

1. Реактор для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану засобами для подачі палива і повітря, камеру змішування, обладнану радіально встановленими сировинними форсунками, камеру реакції і камеру загартування, обладнані радіально встановленими форсунками для подачі води, який відрізняється тим, що камера реакції виконана таким чином, що співвідношення її довжини L2 і діаметра D2 складає 6,3-6,8, а співвідношення її діаметра D2 і діаметра D1 камери змішування складає 1,8-2,0. 2. Реактор за п. 1, який відрізняється тим, що співвідношення довжини L1 камери змішування і її діаметра D1 складає 4,2-5,5. U 2 (19) 1 3 великим діаметром виконана з плавним переходом до конічної горловини, а конічна горловина виконана з плавним переходом до камери змішування. Сировинні форсунки виконані з можливістю подачі вуглеводневої сировини одночасно з відповідною присадкою, яка підводиться в сировинні патрубки кожної форсунки з можливістю попереднього перемішування вуглеводневої сировини з присадкою за допомогою змішувача, забезпеченого фільтром. Камера реакції виконана таким чином, що співвідношення її довжини до діаметра складає 1,09, а співвідношення її діаметра до діаметра камери змішування складає 1,48. Камера реакції обладнана форсункою для подачі води, розташованої на відстані від сировинних форсунок, що становить 4,75-5,76 діаметри камери змішування. Камера загартування містить ряд поясів форсунок для подачі води, розташованих з однаковим кроком по її довжині. При цьому частина поясів містить по дві форсунки, зміщені одна відносно іншої в радіальному напрямі на 180°, а частина поясів містить по чотири форсунки, зміщені одна відносно іншої в радіальному напрямі на 90°. Перший пояс форсунок для подачі води розташований від сировинних форсунок на відстані, відповідному 9,9-10,5 діаметра камери змішування. Відомий реактор дозволяє забезпечити стабілізацію процесів горіння і спалювання палива в камері горіння з подальшим вирівнюванням потоку продуктів горіння під час переміщення до камери змішування, ефективне протікання процесів в камерах змішування, реакції і загартування, що значно покращує якість одержуваного технічного вуглецю, зокрема, по показнику шорсткості поверхні, забезпечує задані продуктивність процесу і вихід кінцевого продукту відносно маси вихідної сировини. Недоліками відомого реактора є недостатні питома поверхня по азоту і структурність одержуваного технічного вуглецю, що не дозволяє забезпечити необхідні його посилюючі властивості в гумі. В основу корисної моделі поставлена задача створення такого реактора для отримання технічного вуглецю, в якому за рахунок іншого співвідношення конструктивних параметрів камери реакції між собою і камерою змішування забезпечується підвищення питомої поверхні по азоту при забезпеченні необхідної структурності технічного вуглецю, що дозволяє підвищити його посилюючі властивості в гумі. Поставлена задача вирішується тим, що в реакторі для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану засобами для подачі палива і повітря, камеру змішування, обладнану радіальне встановленими сировинними форсунками, камеру реакції і камеру загартування, обладнану радіальне встановленими форсунками для подачі води, згідно корисної моделі камера реакції виконана таким чином, що співвідношення її довжини L2 до діаметра D2 складає 6,3-6,8, а 42296 4 співвідношення її діаметра D2 до діаметра D1 камери змішування складає 1,8-2,0. Доцільно, що співвідношення довжини L1 камери змішування до її діаметра D1 складає 4,25,5. Доцільно, що камера загартування виконана таким чином, що співвідношення її діаметра D3 до діаметра камери реакції D2 складає 1,3-1,7. Для забезпечення регулювання фізикомеханічних властивостей технічного вуглецю форсунки для подачі води встановлені в камері реакції в декілька поясів, розташованих по її довжині L2 із заданим кроком t один щодо одного, при цьому кожний пояс включає щонайменше по дві форсунки, зміщені одна відносно одної в радіальному напрямі на 180°, а перший пояс зазначених форсунок розташований на відстані її від сировинних форсунок камери змішування, яка становить 4,6-7,2 від величини її діаметра D1. Для забезпечення регулювання фізикомеханічних властивостей технічного вуглецю форсунки для подачі води в камері загартування встановлені в декілька поясів, розташованих по її довжині із заданим кроком t1 один щодо одного, при цьому кожний пояс містить по чотири форсунки, зміщені одна відносно одної в радіальному напрямі на 90°, а перший пояс зазначених форсунок розташований на відстані І2 від сировинних форсунок, що становить 16,0-17,0 від величини діметра D1 камери змішування. Пропонована конструкція реактора за рахунок «подовження» камери реакції і виконання її зазначених конструктивних розмірів дозволяє частинкам технічного вуглецю зберегти свої властивості і запобігти вигорянню його поверхні, що, зрештою, забезпечує необхідні структурність і питому поверхню по азоту. Отриманий технічний вуглець має фізико-механічні властивості, які покращують характеристики міцності гуми і гумотехнічних виробів. При цьому, також як в реакторі-прототипі, забезпечується стабільний процес горіння і повнота спалювання палива за рахунок інтенсивного перемішування реагентів паливо повітряної суміші і подальше вирівнювання потоку продуктів згоряння при їх надходженні в камеру змішування, ефективне протікання процесів в камері змішування і в подальших камерах реакції і загартування, і як наслідок, вихід кінцевого продукту по відношенню до вихідної маси вуглеводневої сировини. Сутність корисної моделі пояснюється представленою фігурою креслення, де показана принципова схема пропонованого реактора. Реактор для отримання технічного вуглецю складається з циліндрового металевого корпусу 1, внутрішня поверхня якого футерована вогнетривким матеріалом 2, наприклад, на основі оксиду алюмінію, і послідовно і співвісно розташованих в корпусі 1 камери горіння 3, циліндрової камери змішування 4, циліндрової камери реакції 5 і циліндрової камери загартування 6. Камера горіння 3 в торцевій частині обладнана пальником 7 для подачі палива і камерою 8 для подачі повітря. 5 Камера горіння містить циліндрову частину і конічну горловину 9. Циліндрова частина виконана східчастою і містить щонайменше дві ділянки 10, 11, виконаних із збільшенням їх діаметрів у напрямі конічної горловини 9. Циліндрова ділянка з великим діаметром 11 виконана з плавним переходом до конічної горловини 9, а конічна горловина 9 виконана з плавним переходом до камери змішування 4. Камера змішування 4 обладнана чотирма радіальне розташованими сировинними форсунками 12 для подачі вуглеводневої сировини, зміщеними одна відносно іншої на 90°. Сировинні форсунки 12 виконані з можливістю подачі вуглеводневої сировини одночасно з відповідною присадкою, яка попередньо з нею перемішується. Співвідношення довжини L1 камери змішування 4 щодо її діаметра D1 складає 4,2-5,5. Камера реакції 5 виконана таким чином, що співвідношення її довжини L2 до діаметра D2 складає 6,3-6,8, а співвідношення її діаметра D2 до діаметра D1 камери змішування складає 1,82,0. Камера реакції 5 містить ряд поясів форсунок для подачі води 13, встановлених по її довжині L2 із заданим кроком t один щодо одного. Кожний пояс включає щонайменше по дві форсунки, зміщені одна відносно одної в радіальному напрямі на 180°. Перший ряд зазначених форсунок 13 розташований на відстані її від сировинних форсунок в камері змішування, що становить 4,6-7,2 від величини діаметра D1 камери змішування 4. Камера загартування 6 виконана таким чином, що співвідношення її діаметра D3 до діаметра D2 камери реакції 5 складає 1,3-1,7. Камера загартування 6 містить ряд поясів форсунок для подачі води 14, розташованих по її довжині із заданим кроком t1 одна відносно одної. Кожний пояс містить по чотири форсунки, зміщені одна відносно одної в радіальному напрямі на 90°. Перший пояс форсунок 14 розташований на відстані І2 від сировинних форсунок 12, що становить 16,0-17,0 від величини діаметра D1 камери змішування 4. Реактор працює в такій спосіб. Горючий газ і попередньо нагріте до температури 450-700°С повітря середнього тиску вводяться, відповідно, через пальник 7 і камеру 8 в камеру горіння 3. Співвідношення витрати горючого газу і повітря в суміші, що утворюється, яке характеризується стехіометричним коефіцієнтом a, і складає 1,1-1,5. В камері горіння З здійснюється інтенсивне спалювання суміші, температура продуктів горіння на вході в камеру змішування 4 складає 1700-1900°С. При цьому в результаті виконання циліндрової частини камери горіння 3 східчастою, що складається з двох, що збільшуються по діаметру, ділянок 10, 11, здійснюється інтенсивне перемішування продуктів горіння, а також додатковий «підпал» суміші в 42296 6 зонах уступів, що суттєво стабілізує процес горіння. Продукти повного згоряння поступають через конічну горловину 9 в камеру змішування 4. Унаслідок виконання конічної горловини 9 з плавним переходом, що виключає виникнення завихрень, здійснюється поступове вирівнювання потоку продуктів повного згоряння і в камеру змішування 4 поступає направлений, більш «згладжений» і однорідний потік. По трубопроводу (не показаний) в кожну сировинну форсунку 12 подається вуглеводнева сировина, в яку вводиться присадка, наприклад, водний розчин К2СО3. Введення присадки здійснюється, наприклад, чотирьох плунжерним насосом (не показаний) одночасно в усі сировинні форсунки 12. Вуглеводнева сировина, що перед подачею нагріта до температури 170-250°С, проходить через фільтр тонкого очищення (не показаний) і подається під тиском через чотири сировинні форсунки 12 всередину камери змішування 4 з утворенням стрічних факелів, сприяючих процесу реакції. В результаті відбувається випаровування вуглеводневої сировини і часткове її перетворення в продукти реакції - технічний вуглець, оксид вуглецю, водяні пари, метан і водень. В камеру реакції 5 через форсунки 13 подається вода з температурою 10-30°С, яка за рахунок відбору тепла від продуктів реакції випаровується. Форсунки 13 встановлені таким чином, що забезпечують пониження температури реакції і утворення технічного вуглецю із заданими властивостями. За рахунок розташування форсунок 13 в зоні реакції покращуються якісні показники технічного вуглецю, зокрема, питома поверхня по азоту при заданій структурності. Співвідношення довжин, що заявляються, камери реакції, 5 і камери змішування 4 і їх діаметрів забезпечує час, необхідний для створення високої структурності технічного вуглецю. Остаточне формування фізико-хімічних властивостей технічного вуглецю проводиться в камері загартування б шляхом регулювання подачі води через форсунки 14. Температура потоку суміші після подачі води за допомогою форсунок 14 знижується до 800°С. Далі отримана техвуглецевогазова суміш виводиться з камери загартування 6 для відділення газів від технічного вуглецю. Технічне рішення опробовано на четвертому технологічному потоці на ВАТ «Кременчуцький завод технічного вуглецю» при отриманні марок технічного вуглецю №№234 і 121. Заявляємий реактор дозволяє суттєво поліпшити якість одержуваного технічного вуглецю по показнику структурності і питомої поверхні по азоту, який збільшився з 115см3/100г до 125см3/100г. Це дозволяє отримати технічний вуглець з фізикомеханічними властивостями, які покращують характеристики міцності гуми і гумотехнічних виробів. 7 Комп’ютерна верстка Н. Лиcенко 42296 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for production of technical carbon

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюРеактор для получения технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: C09C 1/00

Мітки: технічного, реактор, отримання, вуглецю

Код посилання

<a href="https://ua.patents.su/4-42296-reaktor-dlya-otrimannya-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Реактор для отримання технічного вуглецю</a>

Попередній патент: П’єзоелектричний трансформатор

Наступний патент: П`єзоелектричний трансформатор

Випадковий патент: Спосіб комбінованої гастректомії