Спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді

Номер патенту: 78071

Опубліковано: 11.03.2013

Автори: Рутковський Анатолій Віталійович, Харченко Валерій Володимирович, Корбут Євген Валентинович, Ляшенко Борис Артемович, Куріат Ростислав Іванович

Формула / Реферат

Спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді, що включає розміщення деталі у контейнері, з'єднання деталі з негативним полюсом джерела струму, з'єднання стінки контейнера з позитивним полюсом джерела струму, відкачування повітря з контейнера до тиску 133 Па за допомогою вакуумної системи, продування контейнера робочим газом при тискові 1330 Па за допомогою системи газопостачання, відкачування робочого газу з контейнера до тиску 27-53 Па за допомогою вакуумної системи, подачу напруги 1100-1400 В на деталь та стінки контейнера за допомогою системи електричного живлення та керування, збудження тліючого розряду, здійснення катодного розпилення протягом 5-60 хв., при якому деталь нагрівають, знижують напругу до робочої за допомогою системи електричного живлення та керування, підвищують тиск робочого газу до 20-250 Па за допомогою системи газопостачання, здійснюють дифузійне насичення, охолоджують деталь до кімнатної температури під вакуумом і виймають деталь з контейнера, який відрізняється тим, що під час дифузійного насичення підтримують температуру 250-600 °C поверхневого шару деталі до глибини, що дорівнює заданій глибині дифузійної зони, шляхом циклічного збудження та виключення тліючого розряду.

Текст

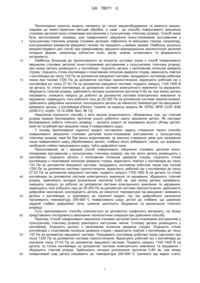

Реферат: Спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді включає розміщення деталі у контейнері, з'єднання деталі з негативним полюсом джерела струму, з'єднання стінки контейнера з позитивним полюсом джерела струму, відкачування повітря з контейнера, продування контейнера робочим газом, відкачування робочого газу з контейнера, подачу напруги на деталь та стінки контейнера, збудження тліючого розряду, здійснення катодного розпилення, при якому деталь нагрівають, знижують напругу до робочої, підвищують тиск робочого газу, здійснюють дифузійне насичення, охолоджують деталь до кімнатної температури під вакуумом і виймають деталь з контейнера. Під час дифузійного насичення підтримують температуру поверхневого шару деталі шляхом циклічного збудження та виключення тліючого розряду. UA 78071 U (12) UA 78071 U UA 78071 U 5 10 15 20 25 30 35 40 45 50 55 60 Пропонована корисна модель належить до галузі машинобудування та ремонту машин, зокрема до хіміко-термічних методів обробки, а саме - до способу поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді. Спосіб може бути застосований, зокрема, для поверхневого зміцнення іонно-плазмовим азотуванням у пульсуючому тліючому розряді сталевих деталей, озброєння та військової техніки, наприклад, конструкційних елементів авіаційної техніки, які працюють у важких умовах. Найбільш доцільно використовувати цей спосіб при поверхневому зміцненні відповідальних високоточних деталей складної форми, наприклад зубчастих коліс, валів, шнеків, штампового та формуючого інструменту. Найбільш близьким до пропонованого за кількістю суттєвих ознак є спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді, при якому деталь розміщують у контейнері, з'єднують деталь з негативним полюсом джерела струму, з'єднують стінки контейнера з позитивним полюсом джерела струму, відкачують повітря з контейнера до тиску 133 Па за допомогою вакуумної системи, продувають контейнер робочим газом при тискові 1330 Па за допомогою системи газопостачання, відкачують робочий газ з контейнера до тиску 27-53 Па за допомогою вакуумної системи, подають напругу 1100-1400 В на деталь та стінки контейнера за допомогою системи електричного живлення та керування, збуджують тліючий розряд, здійснюють катодне розпилення протягом 5-60 хв, при якому деталь нагрівають, знижують напругу до робочої за допомогою системи електричного живлення та керування, підвищують тиск робочого газу до 20-250 Па за допомогою системи газопостачання, здійснюють дифузійне насичення, охолоджують деталь до кімнатної температури під вакуумом і виймають деталь з контейнера [Патент України на корисну модель № 19782, МПК С23С 8/06 (2006.01); опубл. 15.12.2006, бюл. № 12]. Недоліком описаного способу є його висока енергоємність, обумовлена тим, що тліючий розряд працює безперервно протягом усього робочого циклу зміцнення деталі. Як наслідок безперервної роботи тліючого розряду – витрати енергії на нагрівання всього об'єму деталі, який не потрібний при зміцненні лише її поверхневого шару. У основу пропонованої корисної моделі поставлено задачу створення такого способу поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді, який би був менш енергоємним, за рахунок створення умов для нагрівання лише поверхневого шару оброблюваної деталі, глибину якого вибирають такою, що дорівнює необхідній глибині зміцнюваного шару, тобто дифузійної зони. Пропонований, як і відомий спосіб поверхневого зміцнення сталевих деталей іонноплазмовим азотуванням у пульсуючому тліючому розряді, під час якого деталь розміщують у контейнері, з'єднують деталь з негативним полюсом джерела струму, з'єднують стінки контейнера з позитивним полюсом джерела струму, відкачують повітря з контейнера до тиску 133 Па за допомогою вакуумної системи, продувають контейнер робочим газом при тискові 1330 Па за допомогою системи газопостачання, відкачують робочий газ з контейнера до тиску 27-53 Па за допомогою вакуумної системи, подають напругу 1100-1400 В на деталь та стінки контейнера за допомогою системи електричного живлення та керування, збуджують тліючий розряд, здійснюють катодне розпилення протягом 5-60 хв, при якому деталь нагрівають, знижують напругу до робочої за допомогою системи електричного живлення та керування, підвищують тиск робочого газу до 20-250 Па за допомогою системи газопостачання, здійснюють дифузійне насичення, охолоджують деталь до кімнатної температури під вакуумом і виймають деталь з контейнера, а, відповідно до корисної моделі, під час дифузійного насичення підтримують температуру 250-600 °C поверхневого шару деталі до глибини, що дорівнює заданій глибині дифузійної зони, шляхом циклічного збудження та виключення тліючого розряду. Суть пропонованого способу пояснюється за допомогою графічного матеріалу, на якому представлено послідовність виконання технологічних операцій при здійсненні способу. Приклад: Спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді реалізують наступним чином: Сталеву деталь розміщують у контейнері. З'єднують деталь з негативним полюсом джерела струму. З'єднують стінки контейнера з позитивним полюсом джерела струму і відкачують повітря з контейнера до тиску 133 Па за допомогою вакуумної системи. Продувають контейнер робочим газом (аргоном) при тиску 1330 Па за допомогою системи газопостачання. Відкачують робочий газ з контейнера до значення тиску 27-53 Па за допомогою вакуумної системи. Подають напругу 1100-1400 В на деталь та стінки контейнера за допомогою системи електричного живлення та керування і збуджують тліючий розряд. Здійснюють катодне розпилення протягом 5-60 хв, при якому поверхневий шар деталі нагрівають до температури 250-600 °C (залежно від марки сталі), 1 UA 78071 U 5 знижують напругу до робочої за допомогою системи електричного живлення та керування. Підвищують тиск робочого газу у контейнері до 20-250 Па за допомогою системи газопостачання та здійснюють дифузійне насичення. Під час дифузного насичення циклічно періодично подають напругу 1000-1200 В з тривалістю півциклу нагріву 5-20 сек та тривалістю півциклу охолодження 5-20 сек. За основу характеристики процесу азотування приймають глибину дифузійної зони h (мкм) та стандартну температуру іонного азотування сталевих деталей Tко . Півцикл нагріву закінчують, коли температура деталі на заданій глибині h досягне о о о значення Tко . При цьому на поверхні деталі температура Tп має значення Тп Тп Т о , де 10 15 20 Т о - перепад температур в поверхневому шарі деталі. Півциклу охолодження закінчують, коли о температура поверхні досягне значення Тп Тк Т о і починають наступний цикл. Після термоциклічного іонного азотування на задану глибину h деталь охолоджують до кімнатної температури у вакуумі та виймають з контейнера. Завдяки сказаному були створені умови для нагрівання лише поверхневого шару оброблюваної деталі, глибина якого дорівнює необхідній глибині зміцнюваного шару, тобто дифузійної зони, що дозволило суттєво зменшити енерговитрати на поверхневе зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді. Пропонований спосіб є більш ефективним за спосібнайближчий аналог, оскільки при циклічному нагріві і охолодженні поверхні деталі на глибину дифузійного насичення відсутній наскрізний прогрів всієї деталі, чим забезпечені незмінні форми та розміри деталі. Мінімізація енергопідводу, коли електроенергія витрачається тільки в півциклі нагріву та відсутність прогріву серцевини деталі зменшують витрати електроенергії приблизно у 3 рази порівняно з найближчим аналогом. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді, що включає розміщення деталі у контейнері, з'єднання деталі з негативним полюсом джерела струму, з'єднання стінки контейнера з позитивним полюсом джерела струму, відкачування повітря з контейнера до тиску 133 Па за допомогою вакуумної системи, продування контейнера робочим газом при тискові 1330 Па за допомогою системи газопостачання, відкачування робочого газу з контейнера до тиску 27-53 Па за допомогою вакуумної системи, подачу напруги 1100-1400 В на деталь та стінки контейнера за допомогою системи електричного живлення та керування, збудження тліючого розряду, здійснення катодного розпилення протягом 5-60 хв., при якому деталь нагрівають, знижують напругу до робочої за допомогою системи електричного живлення та керування, підвищують тиск робочого газу до 20-250 Па за допомогою системи газопостачання, здійснюють дифузійне насичення, охолоджують деталь до кімнатної температури під вакуумом і виймають деталь з контейнера, який відрізняється тим, що під час дифузійного насичення підтримують температуру 250600 °C поверхневого шару деталі до глибини, що дорівнює заданій глибині дифузійної зони, шляхом циклічного збудження та виключення тліючого розряду. 2 UA 78071 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for surface strenthening of steel detals by ion-plasma nitriding in pulsating glow discharges

Автори англійськоюKharchenko Valerii Volodymyrovych, Liashenko Borys Artemovych, Rutkovskyi Anatolii Vitaliiovych, Kuriat Rostyslav Ivanovych, Korbut Yevhen Valentynovych

Назва патенту російськоюСпособ поверхностного упрочнения стальных деталей ионно-плазменным азотированием в пульсирующем тлеющем разряде

Автори російськоюХарченко Валерий Владимирович, Ляшенко Борис Артемович, Рутковский Анатолий Витальевич, Куриат Ростислав Иванович, Корбут Евгений Валентинович

МПК / Мітки

МПК: C23C 8/06

Мітки: деталей, азотуванням, розряді, поверхневого, пульсуючому, іонно-плазмовим, сталевих, зміцнення, тліючому, спосіб

Код посилання

<a href="https://ua.patents.su/5-78071-sposib-poverkhnevogo-zmicnennya-stalevikh-detalejj-ionno-plazmovim-azotuvannyam-u-pulsuyuchomu-tliyuchomu-rozryadi.html" target="_blank" rel="follow" title="База патентів України">Спосіб поверхневого зміцнення сталевих деталей іонно-плазмовим азотуванням у пульсуючому тліючому розряді</a>

Попередній патент: Колісна пара рейкового транспортного засобу

Наступний патент: Спосіб оцінки ендотоксикозу у хворих на хронічні запальні захворювання кишечнику з анемічним синдромом

Випадковий патент: Спосіб радіологічного контролю за використанням пасовищ в забруднених радіонуклідами регіонах при виробництві яловичини згідно з вимогами др-97