Спосіб зміцнення деталей з конструкційних матеріалів

Формула / Реферат

Спосіб зміцнення деталей з конструкційних матеріалів, що полягає у дії на поверхню деталі індентором, який нормально коливається з ультразвуковою частотою і у якому деталь попередньо піддають механічній обробці точінням із створенням на поверхні шорсткості у вигляді гребенів з профілем трапецієподібної форми з висотою 10-20 мкм, шириною при основі 25-35 мкм і кутом нахилу бічних сторін 5-10°, який відрізняється тим, що зміцнення ведуть при швидкості повздовжнього переміщення індентора 0,25-0,5 мм/с.

Текст

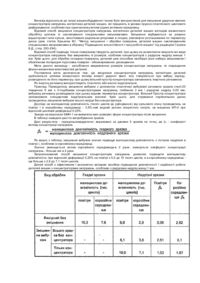

Реферат: UA 78733 U UA 78733 U 5 10 15 20 25 30 Корисна модель належить до оздоблювально-зміцнюючої обробки деталей з конструкційних матеріалів, наприклад важконавантажених крупномодульних зубчастих коліс рухомого складу залізниць. Найбільш близьким за технічною суттю до способу, що заявляється, та який вибрано за прототип, є спосіб зміцнення деталей з конструкційних матеріалів [1], який полягає у дії на поверхню деталі індентором, який нормально коливається з ультразвуковою (УЗ) частотою і в якому деталь попередньо піддають механічній обробці точінням зі створенням на поверхні шорсткості у вигляді гребенів з профілем трапецієподібної форми з висотою 10-20 мкм шириною при основі 25-35 мкм та кутом нахилу бічних сторін 5-10°. Недолік відомого способу полягає в тому, що ним неможливо обробляти великогабаритні деталі, розміри яких не дозволяють закріпити їх у токарному верстаті. В основу корисної моделі поставлена задача вдосконалення способу зміцнення деталей з конструкційних сталей за рахунок формування на поверхні сталевої деталі залишкових напружень стиснення, які рівномірно змінюються з глибиною, підвищення якості оброблюваної поверхні деталі за рахунок значного зниження шорсткості поверхні та забезпечення стійкості від дії розтягуючих напружень в ході експлуатації. Поставлена задача вирішується тим, що у способі зміцнення деталей з конструкційних матеріалів, що полягає у дії на поверхню деталі індентором, що нормально коливається з ультразвуковою частотою і у якому деталь попередньо піддають механічній обробці точінням зі створенням на поверхні шорсткості у вигляді гребенів з профілем трапецієподібної форми з висотою 10-20 мкм, шириною при основі 25-35 мкм та кутом нахилу бічних сторін 5-10°, згідно з корисною моделлю, деталі з конструкційного матеріалу ведуть при швидкості повздовжнього переміщення індентора 0,25-0,5 мм/с. В процесі обробки індентор рівномірно переміщується уздовж оброблюваної поверхні зі швидкістю, відповідною певній кількості ударів на одиницю площі. Перша відмінність полягає в тому, що необхідна кількість ударів інструменту на одиницю площі досягається регулюванням швидкості поздовжнього переміщення індентора, забезпечуючи тим самим, рівномірну обробку поверхні та утворення залишкових напружень стиснення, які рівномірно змінюються з глибиною. Розрахунок швидкості подання інструменту в залежності від заданої кількості ударів в одну точку: v под vпод 35 40 dв ідбf dв ідбf N, де N - кількість ударів інструменту в одну точку; dвідб - діаметр одиничного відбитку, мм; f частота ультразвукових коливань, Гц. Друга відмінність полягає в тому, що необхідна шорсткість (Rа) визначається в залежності від початкової шорсткості: N, де Rапоч - початкова шорсткість; А - амплітуда ультразвукових коливань, мкм; Рст - зусилля притискання ультразвукового інструменту до поверхні деталі; Vповзд - швидкість повздовжнього переміщення індентора, мм/с; D - діаметр індентора, мм. Суть корисної моделі пояснюється даними у табл. 1, де наведено режими зміцнення для формування на поверхні сталевих деталей залишкових напружень стиснення; даними у табл. 2, де наведено характер та зміна значень залишкових напружень по глибині зміцненого шару в залежності від швидкості повздовжнього переміщення індентора; даними у табл. 3, де наведено залежність шорсткості поверхні сталі від зусилля притискання індентора. 45 Таблиця 1 Зусилля притискання індентора Рст, H 50 100 150 Діаметр відбитку dвідб, мм Хід зміщення, мм 0,8 0,8 0,9 1,1 1,1 0,5 0,5 0,4 0,8 0,8 1 Швидкість повздовжнього переміщення індентора Упод, мм/с 0,25 0,5 0,5 0,25 0,5 UA 78733 U Після зміцнення способом, що пропонується, досліджують напружений стан поверхні деталі методом рентгенівської дифракції. Результати дослідження розподілу залишкових напружень по глибині зміцненого шару сталевих деталей наведені у таблиці 2. Таблиця 2 Глибина розподілу залишкових напружень, мкм До УЗ 0 20 40 60 80 100 130 160 200 Залишкові напруження, МПа Швидкість поздовжнього Швидкість поздовжнього переміщення індентора 0,25 переміщення індентора 0,5 мм/с мм/с +683 -216 -1059 -797 -905 -791 -944 -746 -1155 -1121 -956 -1013 -978 -786 -984 -973 -980 -894 -916 -962 5 10 У процесі УЗ зміцнення кристаліти зазнають деформацію стиснення. Зі зменшенням швидкості повздовжнього переміщення індентора від 0,5 до 0,25 мм/с напруження стиснення збільшуються. Максимальне значення залишкових напружень стиснення спостерігається на глибині 60 мкм. Залишкові напруження стиснення рівномірно змінюються з глибиною (глибина опрацьовування склала 200 мкм). У таблиці 3 наведено результати, що дозволяють зробити вибір зусилля притискання індентора діаметром 5 мм при дії на поверхню деталі ультразвукових коливань частотою 22 кГц та амплітудою 30 мкм для досягнення необхідної шорсткості. Таблиця 3 Зусилля притискання Рст, Η Шорсткість поверхні після УЗО, Ra, мкм 50 100 150 1,4 0,8 0,4 15 20 25 30 35 Вихідна шорсткість оброблюваної поверхні після попередніх технологічних операцій - 3,0-3,2 мкм. Необхідна шорсткість поверхні деталі Ra=0,4 мкм досягається при УЗ зміцненні її індентором, який має діаметр 5 мм, пересувається вздовж поверхні зі швидкістю 0,25 мм/с та притискається до поверхні з зусиллям в 150 Н. Спосіб реалізується наступним чином: проводиться попередня обробка деталі з конструкційної сталі індентором, що коливається з ультразвуковою частотою 22 кГц та амплітудою 30 мкм. Індентор, виготовлений із загартованої сталі ШХ-15, твердістю 61-63 HRC, притискають до поверхні спеціальним пристроєм з зусиллям 150 Н. Визначають діаметр одиничного відбитку, що створюється індентором, для визначення необхідного перекриття відбитків. Зміцнення поверхні сталі з феритно-перлітною структурою та твердістю 26-28 HRC здійснюють при швидкості повздовжнього переміщення індентора 0,5 мм/с. Після обробки ультразвуковим індентором формується поверхня з величиною шорсткості Ra-0,4 мкм. Використання запропонованого способу зміцнення поверхні деталей з конструкційних сталей у порівнянні з іншими існуючими способами має наступні переваги: дозволяє здійснювати безперервну рівномірну обробку поверхні зі швидкістю подання ультразвукового інструменту, оптимальною для формування залишкових напружень стиску, які рівномірно змінюються з глибиною, підвищити якість оброблюваної поверхні сталі за рахунок значного зниження шорсткості поверхні і, як наслідок, забезпечити стійкість деталі від дії розтягуючих напружень в ході експлуатації. Необхідна шорсткість поверхні досягається за рахунок вибору зусилля притискання. Даний спосіб може бути повністю автоматизовано. Таким чином, уся суть суттєвих ознак запропонованого способу забезпечує досягнення технічного результату, сформульованого у постановці задачі. До технічних переваг запропонованого способу УЗО у порівнянні з прототипом, можна віднести: 2 UA 78733 U 5 10 15 20 - забезпечення більш якісного УЗ зміцнення поверхні деталей з конструкційних сталей за рахунок контролю швидкості подання інструменту, яка забезпечує необхідну кількість ударів інструменту на одиницю площі для здійснення рівномірної обробки поверхні та створення залишкових напружень стиснення, які рівномірно змінюються з глибиною. - розширення області використання властивостей ультразвукового поля за рахунок імпульсного характеру для здійснення більш ефективної обробки поверхневого шару; - забезпечення більш точного контролю шорсткості поверхні деталей з конструкційних сталей згідно технологічних вимог за рахунок регулювання такими параметрами як: швидкість подання інструменту, зусилля притискання, амплітуда ультразвукових коливань; комплексному характеру оцінки якості УЗ зміцнення поверхні деталі з урахуванням залишкових напружень тиску та шорсткості поверхні. Джерела інформації: 1. Патент РФ № 2354715 C21D 7/06 (2006.01), В23Р 9/00 (2006.01) 2007, опубл. 10.05.2009. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб зміцнення деталей з конструкційних матеріалів, що полягає у дії на поверхню деталі індентором, який нормально коливається з ультразвуковою частотою, і у якому деталь попередньо піддають механічній обробці точінням із створенням на поверхні шорсткості у вигляді гребенів з профілем трапецієподібної форми з висотою 10-20 мкм, шириною при основі 25-35 мкм і кутом нахилу бічних сторін 5-10°, який відрізняється тим, що зміцнення ведуть при швидкості повздовжнього переміщення індентора 0,25-0,5 мм/с. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for hardening parts of structural materials

Автори англійськоюKolodiazhnyi Pavlo Volodymyrovych

Назва патенту російськоюСпособ упрочнения деталей из конструкционных материалов

Автори російськоюКолодяжный Павел Владимирович

МПК / Мітки

МПК: B24B 39/00

Мітки: спосіб, зміцнення, конструкційних, деталей, матеріалів

Код посилання

<a href="https://ua.patents.su/5-78733-sposib-zmicnennya-detalejj-z-konstrukcijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення деталей з конструкційних матеріалів</a>

Попередній патент: Механізм відтяжки полотна круглов’язальної машини

Наступний патент: Ванна охолодження екструзійної лінії для перероблення термопластичних матеріалів

Випадковий патент: Компакт-матеріал для обробки металургійних розплавів