Сировинна суміш для виготовлення стінових матеріалів

Номер патенту: 79029

Опубліковано: 10.04.2013

Автори: Сова Іван Матвійович, Гришко Ганна Миколаївна, Сторчай Надія Станіславівна, Савін Лев Сергійович, Приходько Анатолій Петрович, Шпірько Микола Васильович

Формула / Реферат

Сировинна суміш для виготовлення стінових матеріалів, що містить глинистий компонент, залізовмісний компонент, яка відрізняється тим, що додатково містить мул водоочисних споруд, а як глинистий компонент містить відходи збагачення ільменітових руд при такому співвідношенні компонентів, мас. %:

відходи збагачення ільменітових руд

40-70

мул з водоочисних споруд

25-45

залізовмісний компонент

5-15.

Текст

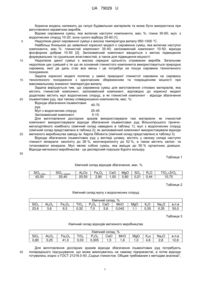

Реферат: Сировинна суміш для виготовлення стінових матеріалів містить глинистий компонент, залізовмісний компонент. Додатково містить мул водоочисних споруд, а як глинистий компонент містить відходи збагачення ільменітових руд при такому співвідношенні компонентів, мас. %: відходи збагачення ільменітових 40-70 руд мул з водоочисних споруд 25-45 залізовмісний компонент 5-15. UA 79029 U (12) UA 79029 U UA 79029 U 5 10 15 20 25 Корисна модель належить до галузі будівельних матеріалів та може бути використана при виготовленні керамічних виробів. Відома сировинна суміш, яка включає наступні компоненти, мас. %: глина 30-60; мул. з водоочисних споруд 10-20; зола сухого відбору 20-60 [1]. Недоліком даної сировинної суміші є висока температура випалу 950-1000 °C. Найбільш близькою до заявленої корисної моделі є сировинна суміш, яка включає наступні компоненти, мас. %: глинистий компонент 35-40; залізовмісний компонент 10-50; відходи фосфорних добрив 10-50 [2]. Залізовмісний компонент вводиться з метою підвищення формувальних та сушильних властивостей, а також для підвищення міцності. Недоліком даної суміші є висока середня щільність отриманих виробів. Загальним недоліком цих сумішей є те що як основний глинистого компонента використовується природна сировина, якої де даль стає все менш і це потребує на пошук сировини техногенного походження. Задача корисної моделі полягає у заміні природної глинистої сировини на сировину техногенного походження з одночасним збереженням та покращенням міцності при максимальному зниженні температури випалу. Задача вирішується тим, що сировинна суміш для виготовлення стінових матеріалів, яка містить глинистий компонент, залізовмісний компонент, відповідно до корисної моделі додатково містить мул водоочисних споруд, а як глинистий компонент - відходи збагачення ільменітових руд, при такому співвідношенні компонентів, мас. %: Відходи збагачення ільменітових 40-70 руд Мул з водоочисних споруд 25-45 Залізовмісний компонент 5-15. Для виготовлення дослідних зразків використовували такі матеріали: як глинистий компонент використовували відходи збагачення ільменітових руд Вільногірського гірничометалургійного комбінату (хімічний склад наведено в таблиці 1); мул з водоочисних споруд (хімічний склад представлено в таблиці 2); як залізовмісний компонент використовували відходи метизного виробництва заводу ім. Карла Лібнехта (хімічний склад представлено в таблиці 3). Відходи збагачення ільменітових руд у вигляді шламу, містять у своєму складі наступні глинисті мінерали: каолініту до 26 %, монтморилоніту до 52 %, а також містять залізо- та титановмісні мінерали. Мул являє собою суміш, яка вміщує до 50 % органічних домішок. Відходи метизного виробництва - це дисперсний порошок бурого кольору. 30 Таблиця 1 Хімічний склад відходів збагачення, мас. % SiO2 общ 62,50 SiO2 несвяз 20,40 Аl2Оз 20,50 СаО 1,00 Fe2O3 2,90 MgO 0,80 SO3 0,21 R2O 0,44 TiO2+ZrO2 10,70 Таблиця 2 Хімічний склад мулу з водоочисних споруд SiO2 23.6 Аl2О3 3,8 Fe2O3 6,5 ТіО2 0,32 Хімічний склад, % Р2О5 СаО МnО 7,0 5,8 0,042 MgO 1,1 К2О 0,35 Na2O 0,35 в.п.в 50,0 Таблиця 3 Хімічний склад відходів метизного виробництва SiO2 0,80 35 Аl2О3 0,25 Fe2O3 41,0 ТіО2 0,03 Хімічний склад, % Р2О5 СаО МnО 0,305 1,5 1,6 MgO 1,0 K2о 4,6 Na2O 2,8 в.п.в 12,6 Для виготовлення дослідних зразків відходи збагачення ільменітових руд потребують попереднього підсушування, що може виконуватись на самому підприємстві, а потім відходи готувались згідно з ГОСТ 21216.0-93 „Сырье глинистое. Общие требования к методам анализа", 1 UA 79029 U 5 10 мул з водоочисних споруд піддавали подрібненню на валковій дробарці та просіювали до проходження крізь сито №1. Відходи метизного виробництва просіювали крізь сито № 1. Сухі складові сировинної суміші змішували у кількостях відповідно до таблиці 4, потім додавали воду, необхідну для забезпечення вологості формувальної суміші в межах 20-22 %. Із отриманої маси формували зразки, висушували в сушарці при температурі 105-110 °C та випалювали в печі при температурі 500, 700, 800-870 °C. При кожній температурі визначались фізикомеханічні показники, згідно з ГОСТ 8462-85 „Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе", ДСТУ Б В.2.7-61:2008 (EN 771-1:2003, NEQ) „Цегла та камені керамічні рядові та лицьові. Технічні умови". Отримані результати представлені в таблиці 5. Таблиця 4 Сировинні склади Компоненти суміші 1 75 2 23 Глинистий компонент Відходи збагачення ільменітових руд Відходи фосфорних добрив Залізовмісний компонент Мул з водоочисних споруд 2 70 5 25 Мас, % 4 40 15 45 3 58 7 35 прототип 35 20 45 5 45 17 38 Таблиця 5 Фізико-механічні показники Показник Межа міцності при стисканні, МПа, при температурі: 105 °C 500 °C 700 °C 800 °C 850 °C 870 °C 900 °C 1000 °C 1050 °C 3 Середня щільність, кг/м Водопоглинання, % 15 20 25 1 2 3 4 5 прототип 4,9 7,1 12,0 14,8 19,7 21,0 1,46 12,0 5,7 7,8 12,8 15,0 20,0 21,3 1,43 14,0 6,2 8,2 13,0 15,7 20,4 21,2 1,38 15,0 5,9 8,0 12,5 15,2 20,1 20,9 1,35 16,0 5,6 7,4 12,8 14,9 19,5 20,5 1,32 17,0 15,6 16,4 17,5 1,6 17 Наведені результати показують, що запропонована сировинна суміш дозволяє вже після сушіння та при зниженій температури випалу отримувати стінові матеріали, що відповідають діючому стандарту ДСТУ Б В.2.7-61:2008 (EN 771-1:2003, NEQ) „Цегла та камені керамічні рядові та лицьові. Технічні умови." Джерела інформації: 1. Пат. 2005109 Российская Федерация, С04В33/00, С04В33/02. Сырьевая смесь для изготовления керамических изделий и способ ее получения / Шепелев Н.В., Бобрик М.Я., Тетерин М.А., Тетерин В.М., Гилев Б.Я., Поляков Е.П., Мечкало A.M., Крейк А.Я.; заявитель и патентообладатель Институт физико-технических проблем экологии. - № 4946598/33 ; заявл. 30.05.91; опубл. 30.12.93, Бюл. № 47-48. 2. А.с. № 642270 СССР С04В33/00. Керамическая масса для производства строительной кераміки / П.И. Боженов, И.В. Глибина, Б.А. Григорьев, В.В. Зве рев, П.Б. Кукса, Г.Н. Поляков (СССР). - № 2455536/29-33; заявл. 23.02.77; опубл. 15.01.79, Бюл. №2. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Сировинна суміш для виготовлення стінових матеріалів, що містить глинистий компонент, залізовмісний компонент, яка відрізняється тим, що додатково містить мул водоочисних 2 UA 79029 U споруд, а як глинистий компонент містить відходи збагачення ільменітових руд при такому співвідношенні компонентів, мас. %: відходи збагачення ільменітових 40-70 руд мул з водоочисних споруд 25-45 залізовмісний компонент 5-15. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюRaw mixture for the production of walling material

Автори англійськоюPrykhodko Anatolii Petrovych, Shpyrko Mykoa Vasyliovych, Savin Lev Serhiiovych, Sova Ivan Matviiovych, Storchai Nadia Stanislavivna, Hryshko Hanna Mykolaivna

Назва патенту російськоюСырьевая смесь для изготовления стеновых материалов

Автори російськоюПриходько Анатолий Петрович, Шпирько Николай Васильевич, Савин Лев Сергеевич, Сова Иван Матвеевич, Сторчай Надежда Станиславовна, Гришко Анна Николаевна

МПК / Мітки

МПК: C04B 33/00

Мітки: сировинна, суміш, стінових, матеріалів, виготовлення

Код посилання

<a href="https://ua.patents.su/5-79029-sirovinna-sumish-dlya-vigotovlennya-stinovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Сировинна суміш для виготовлення стінових матеріалів</a>

Попередній патент: Сировинна суміш для виготовлення керамічних виробів

Наступний патент: Сировинна суміш для виготовлення стінових матеріалів

Випадковий патент: Приводний барабан