Спосіб одержання заліза і відновний реактор в.в.бодрова-в.і.костюченка

Номер патенту: 79031

Опубліковано: 10.05.2007

Автори: Костюченко Віталій Іванович, Бодров Володимир Вікторович

Формула / Реферат

1. Спосіб одержання заліза, що включає безперервне завантаження ферооксидовмісних матеріалів і твердого відновника на верхню секцію відновного реактора, уведення відновного газу в нижню частину реактора і виведення відпрацьованого газу, підведення в реактор тепла, вивантаження відновленого матеріалу з нижньої секції і виділення заліза з вивантаженого матеріалу, який відрізняється тим, що на верхню секцію реактора додатково завантажують дрібнодисперсний сіркопоглинач, твердий відновник уводять не більше ніж у стехіометрично необхідній кількості, відновний газ уводять під нижню секцію реактора з температурою 400-570°С і підтримують температуру в реакторові в зазначеному інтервалі.

2. Спосіб за п. 1, який відрізняється тим, що ферооксидовмісні матеріали, сіркопоглинач і твердий відновник перед подачею їх у реактор подрібнюють до розміру часток менше 50 мкм високоінтенсивним ударним впливом (дезінтеграцією), досягаючи механоактивації матеріалу.

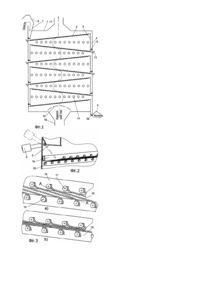

3. Відновний реактор, що включає корпус, до бічної стінки якого закріплені багатоярусні секції з отворами для пересипання матеріалу, а також пристрої для відводу частини димових газів, верхній торець корпуса з пристроєм для завантаження шихтового матеріалу на верхню секцію і з газовідвідним трубопроводом, нижній торець корпуса з пристроєм для виведення з реактора відновленого матеріалу і пристроєм, що підводить газ, який відрізняється тим, що корпус виконаний у вигляді прямокутного паралелепіпеда, секції виконані у вигляді аерожолобів жалюзійного типу, ширина яких дорівнює внутрішній ширині корпуса, при цьому нижній кінець кожного аерожолоба примикає до вузької бічної стінки камери, а верхній кінець віддалений від протилежної вузької бічної стінки і граничить з верхнім кінцем додаткової перегородки, що утворює зі стінками камери вертикальні канали, під нижнім торцем каналів установлені з можливістю повороту навколо горизонтальної осі підтиснуті до вертикальних перегородок клапани, у просторі між аерожолобами розташовані трубопроводи теплообмінників, а пристрій, що підводить газ, виконаний у вигляді трубопроводу, з'єднаного з нижнім торцем корпуса.

4. Реактор за п. 3, який відрізняється тим, що аерожолоби виконані з жалюзійних пластин, установлених з можливістю зміни кута їхнього нахилу до площини аерожолобів.

Текст

Винахід відноситься до прямого відновлення заліза і може бути використаний в металургії кольорових металів і в хімічних процесах, зв'язаних з гетерогенними реакціями, у процесах сушіння вологих матеріалів. По істотних ознаках і розв'язуваній задачі найближчим технічним рішенням до того, що заявляється, є спосіб прямого одержання заліза в багатоподовій печі (процес Primus) [1, 2], для реалізації якого обраний реактор на основі розробленого у середині минулого століття для хімічних те хнологій [3]. Спосіб прямого одержання заліза в багатоподовій печі, що включає безперервне завантаження руди на самий верхній під, безперервне завантаження на верхні поди твердого або рідкого відновника, подачі через нижню половину бічної стінки печі кисневмісного і, через окремі фурми, - відновного газу з забезпеченням на нижніх подах високої температури, вивантаження заліза з золою і надлишком відновника в зоні самого нижнього пода; вивантажене залізо відокремлюють від невитраченого відновника, який спалюють у розташованих зовні камерах згоряння, а отримане тепло підводять до багатоподової печі [1]. Реактор являє собою багатоподову піч, що включає корпус у виді циліндричної камери, до бічної стінки якої закріплені багатоярусні горизонтальні кільцеві газонепроникні секції (поди) з отворами для пересипання матеріалу на нижче розташовану секцію, причому отвори розміщені поперемінно в протилежних краях секцій - з боку бічної поверхні корпуса, потім з боку осі і т.д. Крім цього, бічна стінка обладнана пристроями для завантаження на верхні секції пилового вугілля, пальниками з підведеними до них повітропроводами для спалювання пальних газів, що виділяються з матеріалу, фурмами для подачі в нижню частину реактора відновного газу, а також трубопроводами для відводу з реактора частини димових газів. Верхній торець корпуса обладнаний пристроєм для завантаження на верхню секцію залізовмісного пилу і з'єднаний із трубопроводом для відведення димових газів. Нижній торець корпуса обладнаний пристроєм для виведення з реактора відновленого матеріалу. Внутрішня поверхня корпуса футерована вогнетривкою цеглою, секції також виготовлені з вогнетривкої цегли - їхня нижня частина виконана у виді самопідтримуваного зводу. На рівні кожної секції маються шкребки, розташовані під кутом до радіуса і до обрію, жорстко з'єднані з центральною охолоджуваною колоною, установленою з можливістю обертання соосно з корпусом. Діаметр колони приблизно дорівнює внутрішньому діаметрові кільцевих секцій. Шкребками матеріал перемішується і переміщається по окружності уздовж кільцевих секцій (поперемінно) від периферії до осі, потім навпаки, для пересипання на наступний рівень. Фероксидвмісний матеріал, що завантажується на верхню секцію, переміщується шкребками до корпуса, нагрівається димовими газами і пересипається на другу секцію, куди подають частину вугільного пилу. Суміш, продовжуючи нагріватися, переміщається шкребками до осі і пересипається на третю секцію, де до неї додають ще вугільного пилу. На виході з третьої секції температура суміші, що нагрівається від димових газів над шаром матеріалу, досягає 1100°С и в повній мері розвивається процес відновлення фероксидів вуглецем і, частково, монооксидом вуглецю. Вихідний із шару матеріалу газ горить у струменях повітря, тепловий потік від смолоскипа компенсує тепло, затрачуване на ендотермічну реакцію прямого відновлення. Швидкість обертання колони зі шкребками і кути нахилу шкребків приймаються такими, щоб тривалість перебування відновлюємого матеріалу в реакторі була достатня для заданого ступеня відновлення заліза [2]. Принципові недоліки обраного технічного рішення: - проведення реакцій не в псевдорідкому шарі дрібнодисперсних часток, де тепломасообмін найбільш інтенсивний, а в товстих малорухомих шарах на поверхні газонепроникних секцій, різко негативно позначається на продуктивності процесу, оскільки реакція відновлення металів вуглецем ендотермічна, а теплопідведення від смолоскипа над шаром у середні і нижній обрії практично теплоізоляційного пилового шару здійснюється теплопровідністю в протипотокові з оксидами вуглецю, що утворюються в процесі реакції; - при високотемпературному режимі проведення реакцій разом із залізом відновлюються і розчиняються в ньому фосфор, миш'як та ін.; - практично всі дешеві тверді і рідкі відновники мають високий вміст сірки, при подачі їхній у піч велика частина сірки, що утримується в ни х, переходить у залізо; - механічне перемішування і переміщення матеріалу, по-перше, вимагає великих питомих витрат електроенергії, по-друге, виключає задовільну працездатність конструкції при продуктивності, необхідної для металургійних агрегатів, оскільки термін служби металевих шкребків в умовах інтенсивної силової взаємодії з абразивним пиловим матеріалом при високій температурі вкрай обмежений, заміна зношених шкребків без руйнування реактора можлива тільки у випадку відстані між секціями, достатньої для переміщення людини (що різко збільшує загальний обсяг реактора) і наявності відповідних люків та засобів доставки ремонтного персоналу до шкребків, при цьому перед ремонтом реактор необхідно остудити, а після заміни знову нагріти, що вкрай негативно позначається на працездатності вогнетривів. Задачею, на рішення якої спрямований винахід, є спрощення конструкції, підвищення довговічності, зниження енергоємності при експлуатації реактора, істотне підвищення якості виробленого заліза шляхом нового конструктивного виконання елементів реактора і нової сукупності дій над об'єктом. Поставлена задача вирішується за рахунок того, що спосіб одержання заліза, який включає безперервне завантаження фероксидвмісних матеріалів і твердого відновника на верхню секцію, уведення відновного газу в нижню частину реактора і виведення відпрацьованого газу, підведення в реактор тепла, вивантаження відновленого матеріалу з нижньої секції і виділення заліза з вивантаженого матеріалу, відповідно до винаходу на верхню секцію реактора додатково вводять дрібнодисперсний сіркопоглинач, твердий відновник уводять не більш ніж у сте хіометрично необхідній кількості, відновний газ уводять під нижню секцію реактора з температурою 400-570°С и підтримують температуру в реакторі в зазначеному інтервалі, причому Фероксидвмісні матеріали, сіркопоглинач і твердий відновник перед подачею їх у реактор подрібнюють до розміру часток менш 50мкм високоінтенсивним ударним впливом (дезінтеграцією), що приводить до механоактивації матеріалу. Відновний реактор В.В.Бодрова-В.І.Костюченко, що включає корпус, до бічної стінки якого закріплені багатоярусні секції з отворами для пересипання матеріалу, а також пристрої для відводу части димових газів, верхній торець корпуса з пристроєм для завантаження Фероксидвмісного матеріалу на верхню секцію і з газовідводним трубопроводом, нижній торець корпуса з пристроєм для виведення з реактора відновленого матеріалу, і пристрій, що підводить газ, відповідно до винаходу корпус виконаний у виді прямокутного паралелепіпеда, секції виконані у виді аерожолобів жалюзійного типу, ширина яких дорівнює внутрішній ширині корпуса, при цьому нижній кінець кожного аерожолоба примикає до вузької бічної стінки камери, а верхній кінець відстоїть від протилежної вузької бічної стінки і граничить з верхнім кінцем перегородки, що утворює зі стінками камери вертикальні канали, під нижнім торцем каналів установлені з можливістю повороту навколо горизонтальної осі підтиснуті до вертикальних перегородок клапани, у просторі між аерожолобами розташовані трубопроводи теплообмінників, а пристрій, що підводить газ, виконаний у виді трубопроводу, з'єднаного з нижнім торцем корпуса, причому жалюзійні пластини аерожолобів установлені з можливістю зміни кута їхнього нахилу до площини аерожолобів. Відомо [4], що в області помірних температур (менш 600°С) по термодинамічних умовах не відновлюються оксиди Ρ, Μn, Si, Cr, V, Ті. Легко відновлюються нікель, мідь і миш'як, але при цій температурі вони практично не розчиняються в залозі і них при необхідності можна відокремити магнітною сепарацією, використовуючи те, що ви ще температури 365°С нікель не магнітний. На цих фактах заснований найбільш простий шлях одержання чистого по домішках заліза. Процес відновлення фероксидів газом при температурі менш 570°С йде за схемою Fe2O3-Fe3O4-Fe, цей процес менш інтенсивний, чим відновлення за схемою Fe2O3-Fe3O4-FeO-Fe при високій температурі, але, по-перше, перша схема виключає нагромадження трудновідновлюємого вюститу (FeO що утворюється, хитливе і розпадається на Fe та Fе3О4), по-друге, усі ге терогенні реакції включають початковий етап абсорбцію газового реагенту на поверхні розподілу, швидкість реакції пропорційна питомої поверхні твердого реагенту, величина якої назад пропорційна розмірові часток; у зв'язку з цим компенсація температурного зниження швидкості реакцій досягається особливо тонким здрібнюванням сировини і його механоактивацієй при високоінтенсивному ударному впливі в дезінтеграторі [5]. Крім того, при низькотемпературному режимі практично виключена імовірність злипання часток відновленого заліза з осадженням псевдорідкого шару, усі конструктивні елементи реактора можуть бути виготовлені з не дуже дорогих середнє легованих сталей. Але зі зменшенням температури процесу знижується швидкість реакцій відновлення і при температурі порядку 350°С реакції практично припиняються. Цими факторами і визначений інтервал температури в реакторі та відновлювального газу, що туди вдмухується. Навіть у вугіллях, що містять мало сірки, зміст її значно вище бажаного, не виключена наявність сірки й у Фероксидвмісних матеріалах. При нагріванні у відновному середовищі сірка переходить у газову фазу, частково віддаляється з відпрацьованим газом, а в основному поглинається вапном, охороняючи відновлені частки заліза від розчинення в них сірки. З ростом питомої витрати в ши хту вугілля, з одного боку, збільшується надходження в процес сірки і потрібно збільшувати витрату вапна, з іншого боку, знижується витрата відновного газу, що істотно позначається на стабільності псевдорідкого шару ши хти в реакторі та на швидкості його переміщення уздовж аерожолобів. При витраті вугілля в кількості, стехіометрично необхідному для реакції вуглецю з киснем ферроксидов, при помірній температурі відновний газ тільки віднімає і переносить кисень від фероксидів до вугілля і його витрата визначається тільки умовою оптимальності режиму псевдорідкого шару. До складу ши хти припустимо вводити пилові відходи металургійного виробництва, що не дуже істотно впливає на режим роботи реактора. Викладена сутність винаходу пояснюється кресленнями, де зображено: Фіг.1 - схема реактора; Фіг.2 - схематичний фрагмент вертикального розрізу клапана; Фіг.3 - схематичний фрагмент вертикального розрізу аерожолоба в робочому а) і в закритому - b) стані. Корпус 1 (Фіг.1) реактора являє собою прямокутний у плані короб, до бічних широких граней якого жорстко закріплені аерожолоби 2 і перегородки 3, що утворюють з бічними стінками корпуса 1 канали 4, під якими встановлені з можливістю притиснення до перегородок 3 пластинчасті клапани 5. Підтиснення клапанів 5 до перегородок 3 відрегульовано вантажами 6 (Фіг.2) так, що при масі матеріалу, висота стовпа якого в каналах 4 (Фіг.1) створює аеродинамічний опір потокові газу в кілька разів більше, ніж опір аерожолоба 2 із шаром матеріалу на ньому, який межує з каналом, клапани 5 повертаються і пропускають матеріал униз, підтримуючи в каналах 4 необхідну висоту стовпа матеріалу. Робоча поверхня клапанів 5 захищена зносостійкими швидкозамінними накладками, для чого в корпусі 1 маються відповідні отвори із закривками. Під прийомним бункером 7 також установлений клапан 5. Над бункером 7 і нижнім клапаном 5а, через який відновлений матеріал виводиться з реактора, розташовані ковпаки 8 і 9 для збору газу. До нижнього і верхнього торця корпуса 1 підведені трубопроводи 10 і 11 відповідно для удмухування відновного і відводу відпрацьованого газу. Над вхідним створом трубопроводу 10 установлений розсіювач 12, виконаний з металевої сітки з осередками малого розміру. На бічній стінці корпуса розміщені трубопроводи 13 для відводу частини відпрацьованого газу. Між аерожолобів 2 розміщені теплообмінники 14, виконані з ребристих чавунних труб. Кожен аерожолоб 2 включає прямокутну несучу раму 15 (Фіг.2), пластини 16 (Фіг.3), встановлені в рамі 15 з можливістю повороту навколо осей 17, і керуючу раму 18 (Фіг.2), шарнірно з'єднану по осях 19 із пластинами 16 (Фіг.3). Рама 18 розташована під рамою 15 і через ущільнення з'єднана з керуючим механізмом, закріпленим до корпуса 1 (Фіг.1) із зовнішньої сторони. Крок пластин 16 (Фіг.3), їхній профіль і ширина вибираються такими, щоб кут між площиною А-А (Фіг.3а) і горизонталлю був меншим кута природного укосу відновлюємого матеріалу. При цьому у випадку аварійного припинення подачі газу аерожолоба 2 (Фіг.1) виявляються непроникними для осілих на них шарів матеріалу. При умовно закритому аерожолобі (Фіг.3b) між пластинами 16 залишається зазор порядку 2мм. У зв'язку з тим, що потік газу, проходячи крізь аерожолоб жалюзійного типу, одержує горизонтальну складову швидкості, щоб уникнути занадто великої швидкості переміщення матеріалу уздовж аерожолобів 2, по-перше, вони розташовані з підйомом під кутом до обрію в напрямку підйому жалюзійних пластин 15, по-друге, жалюзійні пластини 15 виконані з витягнутим S-образним профілем, загнутим у вер хній частині нагору. Величина кута підйому аерожолобів 2 складає 3-10°. При величині кута меншої, ніж 3°, ефект уповільнення незначний, а при величині більшої 10° невиправдано збільшується обсяг реактора. У вихідному положенні реактор порожній, газ не подається, клапани 5 (Фіг.1) перекривають знизу канали 4 і бункер 6, аерожолоби 2 закриті (Фіг.3b). Реактор працює в такий спосіб. У бункер 6 (Фіг.1) безперервним потоком з малою витратою починають подавати шихту, що складається з дрібнодисперсних фероксидів, вапна та вугілля, переважно антрациту, включають подачу відновного газу по трубопроводу 10 і гарячого диму в труби 13 теплообмінників. Коли в бункері 7 накопичується маса матеріалу, вага якої перевищує силу підтиснення клапана 5, він повертається, і шихта по ньому рівномірним потоком надходить на верхній аерожолоб 2 і під дією газу, що надходить через щілини закритого аерожолоба, переміщається до верхнього каналу 3. При заповненні шихтою верхнього каналу 3 відкривається клапан 5 під ним, матеріал надходить на другий аерожолоб. У такий спосіб процес повторюється на кожнім аерожолобі 2 аж до нижнього; при початку повороту клапана 5а надходить сигнал на збільшення надходження шихти в бункер 6 і на відкриття аерожолобів 2. Реактор починає переходити у штатний режим роботи. При роботі реактора в штатному режимі автоматизована система керування ступенем відкриття аерожолобів 2, подачею компонентів шихти, витратою відновного газу і підведенням до нього тепла, відводом надлишку газу, по заданій програмі періодично відбирає проби матеріалу на виході з клапана 5а і визначає ступінь його відновлення, наприклад, по величині електропровідності, у випадку відхилення від заданої величини коректує параметри роботи елементів реактора, що дозволяє вести процес з максимальної продуктивністю при заданому ступені відновлення матеріалу. Тривалість нагрівання тіла приблизно сферичної форми назад пропорційна квадратові її радіуса, тому тривалість нагрівання часток з розміром порядку 20мкм до температури газу - менш 15с, так що ши хта прогріється до температури початку відновної реакції (350°С) на першому метрі верхнього аерожолоба. При температурі нижче 600°С вуглець шихти реагує не з фероксидами, а з СО2 та Н2О, підтримуючи у відновному газі рівноважну концентрацію CO, що витрачається. Оскільки реакції відновлення фероксидів вуглецем через СО та Н 2 ендотермічні, у міру проходження відновного газу крізь псевдорідкі шари шихти його потрібно підігрівати. Для цього між аерожолобами встановлені труби 14 теплообмінників, через які пропускають дим із зовнішньої печі, де спалюють дешеве паливо. З'єднання сірки, що виділяються з вугілля, інтенсивно поглинаються дрібнодисперсним вапном. Залізорудний концентрат може містити деяку кількість фосфорнокислих солей заліза, наприклад, 3Fе*Р2О5. Оскільки фосфор не відновлюється газом і при температурі менш ніж 600°С не відновлюється вуглецем, при розкладанні фосфорнокислих солей летучий фосфорний ангідрид випаровується, частково виводиться з відпрацьованим відновним газом, а в основному поглинається вапном. Відновлений матеріал, який виходить з реактора, подають в установку сепарації в магнітному полі слабкої (порядку 1200Е) напруженості, залізо направляють на подальший переділ. Із залишку при необхідності витягають порошки нікелю, міді, миш'яку, а також трудновідновлюємі оксиди інших побіжних металів і з'єднання заліза, наприклад, Fe2SiO4. Відновний газ удмухують через трубопровід 9, розсіювачем 11 його потік розподіляється по перетині реактора, він послідовно проходить через всі аерожолоби, аеруючи і переміщаючи шихту, відновлює фероксиди й окисляє вуглець вугілля, одержуючи для цього тепло від теплообмінників, на верхньому аерожолобі нагріває холодну шихту, що надходить, і віддаляється по трубопроводам 10 і 13 через систему сухого газоочищення. У зв'язку з тим, що тиск газу в реакторі вище атмосферного, він потроху просочується через шар матеріалу в бункері 6 і, особливо, у нижньому каналі 4, накопичується під ковпаками 7 і 8, допалюється або приділяється. Приклад роботи реактора. Відновний реактор виготовлений з жароміцної до температури 650°С сталі Х5М, зовнішня поверхня корпусу теплоізольована. Реактор включає 7 аерожолобів жалюзійного типу шириною 2 і довжиною 10м, установлених з підйомом 4° до обрію, при цьому кут на хилу до обрію верхніх крайок відкритих жалюзійних пластин складає 70°, а площин - 25°. Залізорудний концентрат, що містить 90%ваг. Fе2О3 і Fе3О4 (64%Fe), звичайно надходить з гірничозбагачувальних комбінатів з розміром часток менш 2мм. Його пропускають через серійно вироблений швидкісний дезінтегратор, на виході одержують матеріал з розміром часток менш 0,05мм, додають пропущені через дезінтегратор змішані антрацитовий штиб і вапно, причому здрібнювання суміші проводять у середовищі безкисневого газу, наприклад, диму, і подають в прийомний бункер реактора. Витрата в ши хту концентрату, вугілля і вапна складає відповідно 20, 4,55 і 1,0т/годину. У реактор удмухують відновний газ з надлишковим тиском 16кПа і з температурою 560°С, що містить 11%СО і 80%СО2. Витрата газу 4м 3/с (1,311нм 3/с), що у вільному перетині нижньої части реактора забезпечує вертикальну швидкість газу 0,2м/с. У зв'язку з окисленням вуглецю обсяг газу в реакторі збільшується на 2,134нм 3/с, що при температурі 560°С складає 6,51м 3/с, тому для підтримки параметрів псевдорідкого шару шихти надлишок газу приділяється через трубопроводи на бічній поверхні корпуса реактора. На виході з реактора газ містить 5%СО, має температуру 420° і тиск 5кПа. Відповідно до розрахунку, мінімальна швидкість вертикального потоку газу у вільному перетині реактора, необхідна для аерації матеріалу щільністю 4200кГ/м 3 при середньому розмірі часток 20мкм і при висоті шару 0,04м, дорівнює 0,006м/с, утрата напору в аерожолобі й в аерованому шарі ши хти висотою 0,05м - 1,2кПа, швидкість витання частки неправильної форми розміром 20мкм із щільністю 1500кГ/м 3 (вугілля) у СО2 при температурі 560°С - 0,6м/с, а часток розміром 2,5мкм - 0,21м/с. Система автоматичного керування підтримує кількість газу в реакторі, при якому його швидкість у вільному перетині дорівнює 0,150,2м/с, а над верхнім аерожолобом - 0,12м/с. У вертикальних каналах 4 підтримується стовп матеріалу висотою 0,5м, для його аерації необхідний перепад тиску на порядок більший, ніж для аерації шару ши хти на аерожолобі, тому відновний газ практично не проходить через канали 4. При вертикальній швидкості відновного газу у вільному перетині реактора 0,2м/с утворюється активний псевдорідкий шар шихти; на виході з аерожолоба горизонтальна складова швидкості газу дорівнює 0,052м/с; енергії газу з такою швидкістю досить для переміщення аерованого матеріалу уздовж жолоба зі швидкістю 0,01м/с. Тривалість переміщення матеріалу по аерожолобах із загальною довжиною 70м складає 2 години. Цього часу цілком вистачає для повного відновлення фероксидів шихти. Для компенсації ендотермічного ефекту реакцій до відновного газу і підтримання в реакторі температури 500-560°С потрібно підводити 245кВт тепла. Поблизу відновного реактора розташована піч, де спалюють дешеві марки вугілля (теплотворна здатність 25МДж/кг) з витратою 86кГ/годину, дим пропускають через встановлені усередині реактора між аерожолобами 100 теплообмінних ребристих тр уб (5 рядів по 20 труб у ряді), відлитих із жароміцного хромистого чавуна. Поверхня, що віддає тепло, стандартних ребристих тр уб з діаметром умовного проходу 70мм і довжиною 2м, дорівнює 4м 2. При різниці температур тр уб і відновного газу 100°С и коефіцієнті теплообміну 6,4Вт/м 2*град тепловий потік складає 256кВт, тобто перевищує необхідний. Відпрацьований відновний газ виносить деяку кількість пилу, переважно вугільного. Газ попередньо очищають в апараті сухого газоочищення, потім пропускають через мокрий скрубер, вентилятором високого тиску ЦВ-18 №9 частину його стискають, нагрівають у протипотоковім рекуператорі до 550°С димом, що виходить з теплообмінних тр уб реактора, додають пил, уловлений при сухому газоочищенні і вдмухують у реактор у якості відновного. Вуглець пилу реагує з СО2 газу, підвищуючи концентрацію СО і підігріваючи його до 560°С. Аерожолоби жалюзійного типу з плоскими жалюзійними пластинами відомі більш напівстоліття [6], інформації про жолоби з іншим перетином жалюзійних пластин у авторів немає. У зв'язку з цим проведений іспит у лабораторних умовах дослідного аерожолоба шириною 0,3 і довжиною 0,8м над коробом, куди через трубу діаметром 150мм із дросельною заслінкою вентилятором низького тиску вдувалося повітря. Іспит підтвердив працездатність аерожолоба з жалюзійними пластинами витягнутого S-образного перетину. Шар пилового матеріалу аерувався і переміщався по жолобі зі швидкістю 0,01-0,06м/с у залежності від положення дросельної заслінки. Таким чином, у порівнянні з прототипом, конструкція запропонованого реактора істотно більш проста, не містить механічних приводів і швидкозношуємих елементів, енерговитрати процесу компенсуються за рахунок спалювання найбільш дешевого палива, запропонований спосіб відновлення дозволяє робити з Фероксидвмісних матеріалів, у тому числіі з пилових відходів металургійного виробництва, залізний порошок, що практично не містить домішок. Джерела інформації, прийняті в увагу при складанні заявки 1. Патент RU №2205229, МКИ С21В13/06, F27B3/04, БИМП. №16, 2003р. 2. Р.Фридлен, Т. Хансман, Монан Ж.Л. Рот та ін., Новый процесе металлизации железных руд и переработки отходов. "Сталь", №4, 2001р., с.69-72. 3. Большая советская энциклопедия. Второе издание, т.38, с.584. 4. Большая советская энциклопедия. Второе издание, т.15, с.57. 5. Авакумов Е.Г. Ме ханические методы активации химических процессов. Новосибирск. 1980р., 297стор. 6. А.А.Воробьев, А.И.Матвеев, Г.С.Ноский та ін. Пневмотранспортные установки. Справочник. Ленинград, «Машиностроение», 1969г., с.166.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for iron production and bodrov-kostiuchenko reduction reactor

Автори англійськоюBodrov Volodymyr Viktorovych, Kostiuchenko Vitalii Ivanovych

Назва патенту російськоюСпособ получения железа и восстановительный реактор в.в. бодрова-в.и. костюченка

Автори російськоюБодров Владимир Викторович, Костюченко Виталий Иванович

МПК / Мітки

МПК: C21B 13/02, F27B 9/00, F27B 15/00, C21B 13/06

Мітки: відновний, заліза, одержання, в.в.бодрова-в.і.костюченка, спосіб, реактор

Код посилання

<a href="https://ua.patents.su/5-79031-sposib-oderzhannya-zaliza-i-vidnovnijj-reaktor-vvbodrova-vikostyuchenka.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання заліза і відновний реактор в.в.бодрова-в.і.костюченка</a>

Попередній патент: Електромагнітна траверса

Наступний патент: Інтерферометр

Випадковий патент: Ставня багатофункціональна енергоефективна