Спосіб отримання порошкового магнітом’якого матеріалу на основі композиційного залізного порошку

Номер патенту: 80083

Опубліковано: 13.05.2013

Автори: Солонуха Юлія Сергіївна, Власова Оксана Василівна, Мініцький Анатолій В'ячеславович

Формула / Реферат

Спосіб отримання порошкового магнітом'якого матеріалу на основі композиційного залізного порошку, що полягає у нанесенні покриття нікелю і фосфору на поверхню порошку заліза або суміші порошків заліза і нікелю методом електролізу, який відрізняється тим, що вихідний порошок заліза попередньо покривають міддю для створення бар'єрного прошарку, а потім методом хімічного осадження наносять фосфор і олово до утворення поверхневої плівки товщиною не менше 10 мкм.

Текст

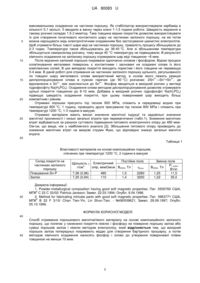

Реферат: Спосіб отримання порошкового магнітом'якого матеріалу на основі композиційного залізного порошку полягає у нанесенні покриття нікелю і фосфору на поверхню порошку заліза або суміші порошків заліза і нікелю методом електролізу. Вихідний порошок заліза попередньо покривають міддю для створення бар'єрного прошарку, а потім методом хімічного осадження наносять фосфор і олово до утворення поверхневої плівки товщиною не менше 10 мкм. UA 80083 U (12) UA 80083 U UA 80083 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі порошкова металургія, до отримання порошкового магнітом'якого матеріалу на основі композиційного залізного порошку, призначеного для виготовлення деталей мікродвигунів працюючих в змінних полях промислової частоти. Відомий спосіб отримання порошкового магнітом'якого матеріалу на основі залізного порошку легованого фосфором і оловом [1]. При цьому олово і фосфор вводяться в вигляді SnP сплаву в порошковій формі або окремо - олово вводиться в вигляді порошку, а фосфор у вигляді ферофосфорного порошку. Недоліком даного способу є те, що при введенні легуючих елементів в порошковій формі не вдається досягнути рівномірного розподілу добавок по всьому об'єму матеріалу, що позначається на магнітних характеристиках матеріалу. Найближчим аналогом є спосіб отримання порошкового магнітно-м'якого матеріалу з використанням залізо-нікелево-фосфорних порошків, підготовлених одночасним покриттям нікелю і фосфору на поверхню порошку заліза або суміші порошків заліза і нікелю методом електролізу [2]. Недоліком даного способу є те, що після спікання при високих температурах відбувається дифузія нікелево-фосфорного покриття в залізний порошок, після чого суттєво змінюється товщини покриття, що позначається на магнітних характеристиках матеріалу. В основу корисної моделі поставлена задача удосконалення способу отримання магнітом'якого матеріалу з використанням композиційних порошків, шляхом нанесення проміжного шару на залізний порошок, який дозволяє створити бар'єр між основою та покриттям. Поставлена задача вирішується тим, що спосіб отримання порошкового магнітом'якого матеріалу на основі композиційного залізного порошку, що полягає у підготовленні одночасним покриттям нікелю і фосфору на поверхню порошку заліза або суміші порошків заліза і нікелю методом електролізу, новим є те, що вихідний порошок заліза покривають методом хімічного осадження із розчину солей фосфором і оловом до утворення поверхневої плівки товщиною не менше 10 мкм. Технологічний режим виготовлення порошків для створення порошкових магнітом'яких матеріалів є важливим фактором, який впливає на магнітні характеристики отриманих виробів. У зв'язку з цим, перспективним є отримання порошкових виробів з шаруватими структурами шляхом створенням мікрошарів на частинках залізного порошку або його сплавів шляхом їх плакування. Представляється можливим шляхом конструювання шаро-градієнтних магнітопроводів керувати не тільки магнітними властивостями, але й електроопором, який необхідний для зменшення магнітних втрат на вихрові струми, що є одним з важливих умов ефективної роботи цільно-пресованих порошкових виробів в змінних полях. Управління границею розділу фаз дає можливість суттєво підвищувати властивості матеріалів. Одним із видів управління границею розділу є створення бар'єрних покриттів на порошках. При цьому кожне зерно або декілька зерен разом покриваються плакуючим шаром, котрий в подальшому є бар'єрним покриттям між частинками феромагнітної складової. Одним із найбільш розповсюджених методів нанесення покриттів є метод хімічного осадження. Даний метод відносно недорогий, не потребує спеціального дорогого обладнання, дозволяє отримати якісне покриття, яке має високе зчеплення з поверхнею матеріалу, який покривається. В даному способі покриття олова і фосфору на частинках залізного порошку отримали методом прямого хімічного відновлення металів із розчинів і солей з використанням різних відновників і комплексоутворювачів, при цьому залізний порошок попередньо міднився. Переваги хімічно нанесених мідних покриттів полягають в тому, що процес здійснюється при кімнатній температурі, а також хімічно нанесена мідь більш еластична на відміну від інших хімічних покриттів і слугує підшаром для інших покриттів. Приклад. Як сіль міді використовується сірчанокисла мідь CuSO4 5Н2О, як комплексоутворювач гліцерин, як відновник - формальдегід. Процес засновано на відновленні міді з її комплексної солі формальдегідом в лужному середовищі. Відновлення міді проходить по реакції: 2+ Cu +2HCHO+4OH Cu+H2+2HCOO +2H2O. Для приготування розчину використовують дві ємності. В одній ємності в одному об'ємі дистильованої води розчиняли сірчанокислу мідь, в другий - у відповідній пропорції дистильованої води - розчиняли їдкий натрій і гліцерин. Потім перший розчин виливали в другий, ретельно перемішуючи. Підготовлений таким чином розчин може зберігатись довгий час. Формалін заливається перед початком міднення. В розчин також вводили додатково стабілізуючу добавку, яка повинна була запобігати відновленню міді в об'ємі розчину і сприяти її 1 UA 80083 U 5 10 15 20 25 максимальному осадженню на частинки порошку. Як стабілізатор використовували карбамід в кількості 0,1 моль/л. Її вводили в ванну через кожні 1-1,5 години роботи. Швидкість міднення в такому розчині складає 1,5-2 мкм/год. Така товщина мідних покриттів дозволяє використовувати їх для створення початкового контактного шару на частинках залізного порошку, на які потім можна нарощувати мідь електролітичним осадженням без застосування ціанистих електролітів. Щоб отримати більш товсті шари міді на частинках порошку, тривалість процесу збільшували до 2-3 годин. Температура також збільшувалась до 38-40 °C. Але зі збільшенням температури збільшується саморозклад розчину, тому вище 40 °C температуру не підвищували. В результаті хімічного осадження на залізному порошку отримували шар міді товщиною ~8 мкм. Після міднення залізний порошок покривали одночасно оловом і фосфором. Відомі процеси олов'янування металевих поверхонь є контактними і засновані на осаджені олова із його комплексних солей. В цих випадках покриття виходить пористим і його товщина не перевищує 3-4 мкм. В даній роботі для отримання на частинках залізного порошку щільного, регульованого по товщині шару металевого олова використаний метод, в основі якого лежить реакція 2+ 4+ диспропорціонування олова в лужних гарячих (до 90 °C) розчинах: 2Sn →Sn°+Sn , де 2+ 4+ відновлення є Sn , яке окислюється до Sn . Фосфор вводиться в вихідний розчин у вигляді гідрофосфіту Na(H2PO4). Осадження олова методом диспропорціонування дозволяє отримувати щільні покриття товщиною до 8-10 мкм. Добавка в вихідний розчин гідрофосфіт Na(H2PO4) підвищує швидкість осадження покриття, при цьому поверхневий шар виходить більш компактним і рівним. Отримані порошки пресують під тиском 800 МПа, спікають в середовищі водню при температурі 800 °C, 1 годину, проводять друге пресування під тиском 800 МПа і спікають при температурі 1200 °C, 1-3 години в вакуумі. Отримані матеріали мають високі значення магнітної індукції та задовільні значення магнітної проникності і низькі загальні втрати при перемагніченні (табл.1). Зниження магнітних втрат відбувається за рахунок суттєвого підвищення питомого електричного опору до 480 мкмОм-см, що вище, ніж у найближчого аналога [2]. Збільшення питомого опору призводить до зниження магнітних втрат на вихрові струми Фуко, що відповідно знижує загальні магнітні втрати. 30 Таблиця 1 Властивості матеріалів на основі композиційних порошків, спечених при температурі 1200 °C, 2 години в вакуумі Склад покриття на частинках залізного порошку Плакування Sn-P Залізо 35 Постійне поле Щільність Електричний 3 опір, мкмОмсм В2500, Тл г/см max 7,36 (0,96) 7,25 (0,94) 480 110 1,5 1,4 2280 3200 Змінне поле Р1,0/50, B2500, Тл Вт/кг 1,25 11,5 1,22 35,0 Джерела інформації: 1. Powder-metallurgical composition having good soft magnetic properties: Пат. 5505760 США, 6 МПК С 22 С 33/02/ Patricia Jansson; Заявл. 22.03.1994; Опубл. 9.04.1996. 2. Method for fabricating intricate parts with good soft magnetic properties: Пат. 5963771 США, 6 МПК В 22 F 3/10/ Chan Tien-Yin, Lin Shun-Tian. - №08/939621; Заявл. 29.09.1997; Опубл. 05.10.1999. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб отримання порошкового магнітом'якого матеріалу на основі композиційного залізного порошку, що полягає у нанесенні покриття нікелю і фосфору на поверхню порошку заліза або суміші порошків заліза і нікелю методом електролізу, який відрізняється тим, що вихідний порошок заліза попередньо покривають міддю для створення бар'єрного прошарку, а потім методом хімічного осадження наносять фосфор і олово до утворення поверхневої плівки товщиною не менше 10 мкм. 2 UA 80083 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of powder soft magnetic material based on composition iron powder

Автори англійськоюMinitskyi Anatolii Viacheslavovych, Vlasova Oksana Vasylivna, Solonukha Yulia Serhiivna

Назва патенту російськоюСпособ получения порошкового магнитомягкого материала на основе композиционного железного порошка

Автори російськоюМиницкий Анатолий Вячеславович, Власова Оксана Васильевна, Солонуха Юлия Сергеевна

МПК / Мітки

МПК: C22C 33/02, C25C 1/00

Мітки: залізного, магнітом'якого, композиційного, матеріалу, основі, порошку, отримання, порошкового, спосіб

Код посилання

<a href="https://ua.patents.su/5-80083-sposib-otrimannya-poroshkovogo-magnitomyakogo-materialu-na-osnovi-kompozicijjnogo-zaliznogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання порошкового магнітом’якого матеріалу на основі композиційного залізного порошку</a>

Попередній патент: Спосіб електроконтактного поверхневого загартування деталей

Наступний патент: Водогрійний котел

Випадковий патент: Спосіб модифікації транслабіринтного доступу у хворих на акустичну невриному