Спосіб переробки мазуту та роторно-кавітаційний диспергатор для його здійснення

Номер патенту: 81479

Опубліковано: 10.01.2008

Автори: Мацевитий Юрій Михайлович, Тарелін Анатолій Олексійович, Мірошниченко Іван Іванович, Мірошниченко Ігор Іванович, Суворова Ірина Георгіївна, Кравченко Олег Вікторович

Формула / Реферат

1. Спосіб переробки мазуту, що включає подачу в зону вихороструминної обробки змішаної з водою вихідної сировини, який відрізняється тим, що обробку сировини в співвідношенні 1:4 прямогонного бензину і мазуту з порційним додаванням води до 25 мас. % від маси мазуту проводять за температури 50-84 °С і атмосферного тиску в зоні вихороструминної обробки, розділяють принаймні на два потоки, основний з яких звужують у поперечному перерізі, ущільнюють і різко розширюють, додатковий - гальмують і ежектують в основний під кутом до основного потоку, інтенсивно закручують, розпорошують вісесиметричним струменем і збирають фракції.

2. Роторно-кавітаційний диспергатор для переробки мазуту, що містить роторно-пульсаційний апарат з встановленими у вигляді дисків статором та ротором, зустрічні поверхні яких обладнані зубчастими елементами, що чергуються, які розміщені вздовж концентричних кіл, вхідний і вихідний патрубки, який відрізняється тим, що один з вихідних патрубків роторно-пульсаційного апарата приєднаний до конфузорно-дифузорного каналу камери гідроакустичної обробки з виконаною в ньому між звужувальним і розширювальним каналами тороїдальною камерою, причому другий вихідний патрубок роторно-пульсаційного апарата через дросель приєднаний до встановленої в камері гідроакустичної обробки додаткової кільцевої камери, яка сполучена з тороїдальною камерою за допомогою виконаних по її периметру ежекційних отворів.

Текст

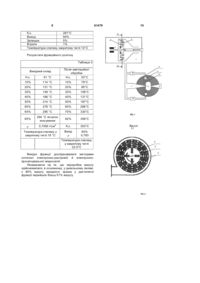

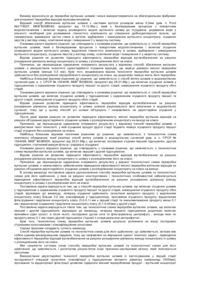

1. Спосіб переробки мазуту, що включає подачу в зону вихороструминної обробки змішаної з водою вихідної сировини, який відрізняється тим, що обробку сировини в співвідношенні 1:4 прямогонного бензину і мазуту з порційним додаванням води до 25 мас. % від маси мазуту проводять за температури 50-84 °С і C2 2 81479 1 3 Найбільш близьким за технічним результатом, що досягається, є спосіб переробки мазуту (А.с. СРСР № 1377281, СЮ G76, бюл. № 8, 1988), що включає подачу в зону вихороструменевої обробки змішаної з водою вихідної сировини. Спосіб ведуть шляхом вакуумної ректифікації з одночасною обробкою кубового залишку, що утвориться, акустичними коливаннями. При цьому, акустичний вплив здійснюють генератором у діапазоні частот від 0,1 до 200 КГц потужністю 0,2 - 3 Вт/см . Вихід дистилятних фракцій за відомим способом обмежений 50 мас.% з температурою початку кипіння 500°С, оскільки інтенсифікація процесу переробки за допомогою кавітаційної обробки робочого середовища можлива тільки в безпосередній близькості від джерела звукових хвиль. До недоліків варто віднести високу енергоємність, складність налагодження дорогих ультразвукових генераторів та небезпеку експлуатації через акустико-хвильовий вплив на здоров'я персоналу в умовах нафтопереробних заводів. Відомий роторно-кавітаційний диспергатор для переробки мазуту (А.с. СРСР № 1662656, В01 F7/00, бюл.№ 26, 1991), що містить роторнопульсаційний апарат, з встановленими у вигляді дисків статором та ротором, зустрічні поверхні яких обладнані зубчастими елементами, що чергуються, які розміщені вздовж концентричних кіл, вхідний і вихідний патрубки По колу статора розміщені зубчасті елементи виконані у вигляді лопатей, перший за віссю ряд яких установлений з кутом повороту від 0 до 90°С щодо радіальної лінії, при цьому лопаті кожного наступного ряду повернені щодо лопатей попереднього ряду на кут від 0 до 180°С. Пристрій не дозволяє у достатньому ступені інтенсифікувати процеси диспергування і гомогенізації перероблюваної сировини. До того ж існує складність погодженого виконання й налагодження лопатевої системи ротора. Відомий роторно-кавітаційний диспергатор для переробки мазуту (Пат. РФ № 2229330, B01F7/00, 2004), що містить роторно-пульсаціоний апарат з концентрично встановленими з зазором й оснащеними перфораційними отворами статором і ротором, вхідний і вихідний патрубки. Відома система містить кільцевий ротор та оточуючий його кільцевий статор, при цьому у порожнині ротора встановлений центробіжний насос з лопатевою системою. Обробка у відомому пристрої не дозволяє доводити диспергування сировинних компонентів до молекулярного рівня й істотно підвищити вихід легких дисцилятних фракцій. Найбільш близьким за технічною сутністю є роторно-кавітаційний диспергатор для переробки мазуту ( пат.України на корисну модель № 3982, B01F7/28, 200V), що містить роторно-пульсаційний апарат, з встановленими у вигляді дисків статором та ротором, зустрічні поверхні яких обладнані зубчастими елементами, що чергуються, які розміщені вздовж концентричних кіл, вхідний і вихідний патрубки. 81479 4 Якість переробки сировини з використанням відомого пристрою низька та не відповідає вимогам розкладання до молекулярного рівня з високим ступенем гомогенізації. В основу винаходу поставлена задача створення способу переробки мазуту і роторнокавітаціоного диспергатора для його здійснення, шляхом відтворення у робочому середовищі важких мазутних вуглеводнів гідродинамічних режимів: гідрогенізаціїі, гідролізу, гомогенізації, акустичного впливу та сепарування, які забезпечують диспергування середовища до молекулярного рівня, за рахунок чого досягають підвищення ступеня відбіру дисцилятних фракцій перероблюваного мазуту. Поставлена задача досягається тим, що в способі переробки мазуту, який включає подачу в зону вихороструменевої обробки змішаної з водою вихідної сировини, згідно з винаходом, обробку сировини в співвідношенні 1:4 прямогонного бензину і мазуту з порційнним додаванням води до 25 мас.% від маси мазуту, проводять за температури 50-84°С і атмосферного тиску в зоні вихороструменевої обробки, розділяють принаймні на два потоки, основний з яких звужують у поперечному перерізі, ущільнюють і різко розширюють, додатковий гальмують і ежектують в основний під кутом, інтенсивно закручують, розпорошують осесиметричним струменем і збирають фракції. Поставлена задача досягається також тим, що в роторно-кавітаційному диспергаторі для переробки мазуту, який містить роторнопульсаційний апарат, з встановленими у вигляді дисків статором та ротором, зустрічні поверхні яких обладнані зубчастими елементами, що чергуються, які розміщені вздовж концентричних кіл, вхідний і вихідний патрубки, що відрізняється тим, що один з вихідних патрубків роторнопульсаційного апарату приєднаний до конфузорно-дифузорного каналу камери гідроакустичної обробки з виконаною в ньому міжзвужувальним і розширювальним каналами тороїдальною камерою, причому другий вихідний патрубок кавітаційного апарату через дросель приєднаний до встановленої в камері гідроакустичної обробки додаткової кільцевої камери, яка сполучена з тороїдальною камерою за допомогою, виконаних по її периметру ежекційних отворів. Обробку сировини проводять у співвідношенні 1:4 прямогонного бензину і мазуту з порційним додаванням води до 25мас.% від маси мазуту, для розрідження мазуту і створення умов для ведення процесів гідрогенізації і гідролізу. Обробку проводять за температури 50-84°С і атмосферного тиску в зоні вихороструменевої обробки, для поновлення початку кипіння за рахунок тертя в зоні обертання ротора. Розділяють принаймні на два потоки, з різними за величиною тисками. Основний потік звужують у поперечному перерізі, ущільнюють і різко розширюють, для створення умов підсмоктування вихорів з 5 допоміжного потоку, акустичного ефекту і сепарування оброблюваної сировини. Додатковий потік ежектують в основний під кутом, інтенсивно закручують, для створення додаткових множинних вихорів, що впливають на основний потік. Змішаний потік розпорошують осесиметричним струменем для створення акустичного ефекту. Один з вихідних патрубків кавітаційної системи роторно-пульсаційного апарату приєднаний до конфузорно-дифузорного каналу камери гідроакустичної обробки з виконаною в ньому між звужувальним і розширювальним каналами тороїдальною камерою, для розгону потоку, створення умов підсмоктування і перемішування додаткових вихорів, акустичної обробки й ефекту сепарування. Другий вихідний патрубок через дросель приєднаний до встановленої в камері гідроакустичної обробки додаткової кільцевої камери, яка сполучена з тороїдальною камерою за допомогою, виконаних по її периметру ежекційних отворів, для подачі завихреного додаткового потоку з більш низьким тиском і створення додаткового інтенсифікуючого завихрення, в основному потоці. На фіг.1 схематично зображено камери роторно-пульсаційного апарата та гідроакустичної обробки у розрізах; на фіг.2 -Вид А-А дисків ротора та статора. Пристрій для переробки мазуту містить (фіг.1) роторно-пульсаційний апарат з виконаною в ньому кавітаційною камерою 1, з встановленими у вигляді дисків статором 2 та ротором 3, зустрічні поверхні яких обладнані зубчастими елементами 4 і 5, що чергуються збоку статора 2 і ротора 3, котрі розміщені вздовж концентричних кіл, вхідний і вихідний патрубки (на фіг. не показані). Величини зазорів між зубчастими елементами 4 и 5 ы поверхнями дисків становлять 30-100 мкм та обрані з умов утворення мікровихрів і їхньої взаємодії з радіальними пульсаціями. Величини змінюються у залежності від гідродинамічних характеристик оброблюваного середовища. Виходячи з того, що найбільш активним у гідродинамічному відношенні є простір-зазор між ротором 3 і статором 2, амплітуда пульсаційних явищ зростає зі зменшенням радіального зазору. Кола зубчастих елементів 4,5 статора 2 та ротора 3 встановлені один до одного з проміжками 6, для формування прямих гідрострумів при швидкостях 15-70 м/с. Наявність проміжків 6, розміри і розташування на дисках 2, 3 роторнопульсаційного апарату забезпечують умови стабільності параметрів кавітаційних полів роторно-пульсаційного апарату. Для збільшення ролі пульсаційних явищ, кількість проміжків на кожному наступному ступені необхідно збільшувати, зменшуючи відстань між ними. Кавітаційна камера 1 роторно-пульсаційного апарату замкнута на камеру гідроакустичної обробки, що включає конфузорно-дифузорний канал. Один з вихідних патрубків кавітаційної системи, що приєднаний до конфузорно 81479 6 дифузорного каналу у вигляді сопла Лаваля, утвореного звужувальним 7 і розширювальним 8 каналами. У критичному перерізі конфузорнодифузорного каналу між звужувальним 7 і розширювальним 8 каналами сопла встановлена тороїдальна вихорова камера 9. Другий вихідний патрубок кавітаційного апарату через дросель 10, приєднаний до, встановленої в камері гідроакустичної обробки над тороїдальною камерою 9, додаткової кільцевої камери 11. Кільцева камера 11 з осесиметричним каналом 12 обладнана виконаними за периметром ежекційними (каналами) отворами 13. Пропонований спосіб реалізується таким чином. Потік вихідної сировини в співвідношенні 1:4 прямогонного бензину і мазуту з порційним додаванням води до 25% від маси мазуту подається у вхідний патрубок (на фіг/ не означений) роторно-пульсаційного апарату з камерою 1, яким задається швидкість потоку, до 15-70 м/с. При обертанні в зазорі між статором 2 і ротором 3 створюється режим збільшення швидкості і різкого гальмування потоку через сили інерції маси рідини, що викликає наявність імпульсів тиску в зонах до і після перетинання у зазорів між зубчастими елементами 4,5, кавітацію й адіабатичне закипання нагрітої тертям рідини до температури 70-84°С та атмосферного тиску. При сполученні проміжків 6, ротора 3 і статора 2 потік сировини в зазорі зазнає періодичних радіальних збурень. Виникає високоградієнтна мікровихорова течія у взаємодії з періодичними радіальними пульсаціями, що приводить до зміни напрямку потоку після проходження проміжків 6 й утворенню стійких мікровихорів і зон кавітації, у центрі яких оброблюваний потік утримується значний час (кілька десятків періодів) у стані високочастотного обертання в напрямку вихора. Фізико-хімічний вплив кавітаційних бульбашок на оброблюваний потік здійснюється в умовах, коли швидкість їх захлопування максимальна у напрямку, перпендикулярному поверхні стінок. Це приводить до утворення мікрострумків рідини, спрямованих паралельно границям зазору, в результаті чого збільшується час захлопування кавітаційної бульбашки і знижується швидкість її захлопування. Імовірність захоплення бульбашки в мікровихорове утворення і її втримання в зоні реакції збільшується, тому значна частина енергії, накопиченої у бульбашці, витрачається не на ерозійне руйнування поверхонь пристрою, а для ударного впливу на оброблюваний потік. У результаті кавітаційних процесів швидкості протікання реакцій інтенсифікуються. Цей фактор характеризує розмолювальну здатність роторнопульсаційнного апарата. Вода під впливом кавітаційних полів дисоціює на іони H+ I ОН- і забезпечує протікання хімічних процесів розпаду і синтез вуглеводнів. Відбувається процес гідрогенізації органічних сполук за участю іонів H+, що беззупинно генеруються, після чого середовище набуває сильно лужних властивостей. Внаслідок цього починають протікати та інтенсивно йдуть процеси за схемою гідролізу високомолекулярних сполук, причому вуглеводні 7 взаємодіють не з молекулою води, а з гідроксильною групою ОН-, тому продуктом реакцій є залишки високо молекулярних кислот, що не вступають у взаємодію зі спиртами. Реакції стають незворотними, йде утворення спиртів, накопичення яких поліпшує властивості цільового продукту. Додержання концентрації води в органічному середовищі здійснюється порційним збільшенням частки води в міру утворення більш легких фракцій і збільшення, характерної для нафти мольної концентрації - Н/С>2,5. На цій стадії взаємодія робочих органів роторно-пульсаційного апарата приводить до збільшення дисипативної енергії системи з інтенсивним змішуванням, ефективним перетиранням і диспергуванням бензино-водно-мазутної маси, однак завершення процесу обробки і розшарування фракцій не відбувається, тому що не вдається ефективно дисоціювати усю воду для здійснення повної переробки мазутної суміші. Для одержання тонко дисперсної фракції з ефективною дисоціацією води на іони H+, ОН- та високим вмістом газової фази сировина проходить наступну ступінь в камері гідроакустичної обробки, що принципово важливо для процесів гідрогенізації і гідролізу органічних речовин. Основний потік з роторно-пульсаційного апарату подається у виконаний за принципом центробіжної форсунки, з характерними дисперсійно-кавітаційними властивостями, конфузорно-дифузорний канал камери гідроакустичної обробки на вхід звужувального каналу 7, що формує й ущільнює основний потік у вигляді струменя зменшеного поперечного перерізу. Робоча сировина у потоці ще ефективніше перетирається. На виході із звужувального осесиметричного каналу 7, основний потік має максимальну швидкість, що може сягати швидкості звуку і несе велику кінетичну енергію, причому основний потік зберігає осесимеричну форму. За рахунок перепаду тиску основний потік направляється в тороїдальну вихорову камеру 9 зсуву. У тороїдальній вихровій камері 9 досягається ефект, подібний до ефекту руху рідини (газу) у кавернах, створюється вихорове поле зі зниженим тиском, близьким до вакууму. При цьому, додатковий потік з кавітаційної камери 1 і під більш низьким тиском, ніж основний, через дросель 10 по каналу 12 подають у додаткову кільцеву камеру 11. У додатковій кільцевій камері 11 за допомогою виконаних за периметром ежекційних отворів 13 потік поділяється на m окремих ортогональних потоків. Момент крутіння кожного з m потоків заданий формою ежекційних отворів і спрямований у змішувальну тороїдальну камеру 9. Додаткові потоки під дією вихорового поля приєднуються до основного потоку роздріблюють (розтинають) його на множинні дрібні потоки. Поєднані додаткові дрібні потоки, що утворилися, та затягнуті вихоровим полем в основний потік, направляються у вигляді круглого осесиметричного струменя в розширювальний канал 8. Потік розширюється з утворенням 81479 8 звукового тиску, що викликає виникнення гармонійних акустичних коливань, амплітуда яких в умовах резонансу зростає. У кавітаційних порожнечах, що утворюються, відбувається подрібнення зважених частинок потоку до молекулярного рівня. На виході каналу 8 утворюється стійка, рівномірна дрібнодисперсна суміш. Таким чином, наявність камери гідроакустичної обробки забезпечує більш ефективне дисоціювання води на іони H+ і ОН-. Оброблена сировина навіть без додаткового сепарування та відстоювання піддана поділу дистилятних фракцій. У залежності від вихідної оброблюваної сировини і задач, розв'язуваних переробкою, поділ нафтопродуктів, зрідження вугільних концентратів, пропоновані спосіб та пристрій у залежності від дисперсності (в'язкості) поданої на обробку сировини можуть ефективно функціонувати з одним чи декількома роторно-пульсаційними апаратами або будь-якою кількістю камер, що з'єднані послідовно і працюють за замкнутим циклом. Перетворення потоку в роторно-кавітаційному диспергаторі з камерою гідроакустичної обробки забезпечують умови: інтенсивної взаємодії молекул, утворення кислотно-лужного середовища, зниження обмежень на хімічні процеси, зв'язані з наявністю міжфазних границь, що дозволяє доводити мазутну суміш до рівня молекулярної дисперсії, за якої попередньо незмішувані субстанції стають співрозчинними. Приклад конкретного виконання Переробка мазуту з метою одержання дистилятних фракцій проводилася на дослідній установці за такою схемою: із 100% суміші доля прямогонного бензину склада 20%, мазуту - 80%. До нього порційно додавалося вода у кількості 25% по відношенню до мазуту. Обробка суміші проводилася до 80°С, густина суміші 0,837175г/см3. Таблиця 1 Показники випробувань Масова доля води, %, не більш Теплота згоряння (низька) у перерахунку на сухе паливо,КДж/кг Теплота згоряння робоча 25 9420 9480 Результати термічного фракційного розгону обробленої суміші Таблиця 2 Н.к. 10% 20% 30% 40% 50% 60% 70% 80% 90% 93°С 120°С 137°С 154°С 175°С 209°С 251°С 314°С 335°С 320°С 9 81479 К.к. 261°С Виход 94% Залишок 5% Втрати 1% Температура спалаху закритому тиглі 14°С Результати фракційного розгону Таблиця 3 Вихідний склад Після кавітаційної обробки Н.к. 53°С Н.к. 91 °С 10% 114 °С 10% 79°С 20% 131 °С 20% 95°С 30% 149 °С 30% 108°С 40% 166 °С 40% 131°С 50% 214 °С 50% 187°С 60% 278 °С 60% 266°С 64% 295 °С 70% 330°С 65% 294 °С початок коксування 82% 358°С r 0,7550 г/см2 К.к. 353°С Вихід r 90% 0,763 Температура спалаху у закритому тиглі 18 °С Температура спалаху у закритому тиглі 22,5°С Вихідні фракції досліджувалися методами оптичної електронно-растрової й електроннопросвічувальної мікроскопії. Незважаючи на те, що переробка мазуту здійснювалася, в основному, у дизельному паливі, з 80% мазуту вихідного зразка у дистилятні фракції перейшло більш 57% мазуту. 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and rotary cavitation dispergator for fuel oil processing

Автори англійськоюMiroshnychenko Ivan Ivanovych, Suvorova Iryna Heorhiivna, Matsevytyi Yurii Mykhailovych, Tarelin Anatolii Oleksiiovych, Miroshnychenko Ihor Ivanovych

Назва патенту російськоюСпособ переработки мазута и роторно-кавитационный диспергатор для его осуществления

Автори російськоюМирошниченко Иван Иванович, Суворова Ирина Георгиевна, Мацевитый Юрий Михайлович, Тарелин Анатолий Алексеевич, Мирошниченко Игорь Иванович

МПК / Мітки

МПК: B01F 7/00, C10G 15/00, B01F 5/00

Мітки: мазуту, диспергатор, здійснення, роторно-кавітаційний, переробки, спосіб

Код посилання

<a href="https://ua.patents.su/5-81479-sposib-pererobki-mazutu-ta-rotorno-kavitacijjnijj-dispergator-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки мазуту та роторно-кавітаційний диспергатор для його здійснення</a>

Попередній патент: Спосіб розливання напою, збірна конструкція для розливання напою та контейнерний блок

Наступний патент: Пристрій для утилізації тепла геотермальних вод

Випадковий патент: Спосіб утилізації боєприпасів