Спосіб нанесення дифузійних покриттів

Номер патенту: 81813

Опубліковано: 10.07.2013

Автори: Лоскутова Тетяна Володимирівна, Курдибайло Руслан Анатолійович, Кучеренко Павло Миколайович, Хижняк Віктор Гаврилович, Бобіна Марина Миколаївна, Аршук Марина Віталіївна

Формула / Реферат

Спосіб нанесення дифузійних покриттів на основі титану та алюмінію, що включає завантаження в реакційну камеру насичуючої суміші, яка складається з порошків титану, алюмінію, оксиду алюмінію та хлористого амонію, та вакуумування останньої до тиску 103-104 Па, нагрів 1000-1100 °C та ізотермічну витримку протягом 2-6 годин з подальшим охолодженням, який відрізняється тим, що процес титаноалітування проводять після нанесення на поверхню виробу шару нітриду титану методом фізичного осадження, після чого проводять випробування на жаростійкість.

Текст

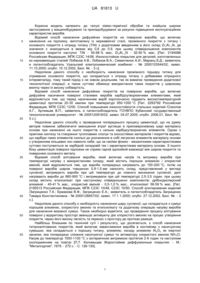

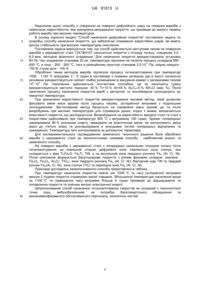

Реферат: Спосіб нанесення дифузійних покриттів на основі титану та алюмінію включає завантаження в реакційну камеру насичуючої суміші, яка складається з порошків титану, алюмінію, оксиду алюмінію та хлористого амонію, та вакуумування. Потім здійснюють нагрів та ізотермічну витримку з подальшим охолодженням. Процес титаноалітування проводять після нанесення на поверхню виробу шару нітриду титану методом фізичного осадження. Після цього проводять випробування на жаростійкість. UA 81813 U (12) UA 81813 U UA 81813 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі хіміко-термічної обробки та знайшла широке застосування у машинобудуванні та приладобудуванні за рахунок підвищення експлуатаційних характеристик виробів. Відомий спосіб нанесення дифузійних покриттів на поверхню виробів, що включає нанесення на підложку, виготовлену із нержавіючої сталі, проміжного покриття з титану і основного покриття з нітриду титану (TiN) з додатковим введенням в його склад Zr zAl1-zN, де значення z знаходиться в межах від 0,8 до 0,9, при цьому співвідношення компонентів основного покриття наступні: TiN - 50-68 % мас, Zr2Al1-zN - 32-50 % мас. [Пат. 2194086 Российская Федерация, МПК С23С 14/06. Износостойкое покрытие для деталей, изготовленных из нержавеющих сталей/ Лобанов А.В.; Лобанов В.А.; Семенченок А.И.; Маранц Б.Д.; заявитель и патентообладатель Уральский электрохимический комбинат - № 2000125544/02; заявл. 11.10.2000; опубл. 10.12.2002, Бюл. №. - 3 с]. Недоліком даного способу є необхідність нанесення проміжного підшару титану для отримання основного покриття, що складається з нітриду титану з добавками нітридного інтерметаліду, тому такий підхід є не зовсім доцільним, так як вимагає проведення додаткової технологічної операції, а також суттєво обмежує використання таких покриттів у широкому вжитку через їх високу собівартість. Відомий спосіб нанесення дифузійних покриттів на поверхню виробів, що включає дифузійне насичення поверхні сталевих виробів карбідоутворюючими елементами, який відрізняється тим, що перед насиченням виріб короткочасно піддають високотемпературній цементації протягом 20-30 хвилин при температурі 950-1050 °C [Пат. 2293792 Российская Федерация, МПК С23С 12/00. Способ повышения износостойкости стальных изделий /Соколов А.Г., Артемьев В.П.; заявитель и патентообладатель ГОУВПО Кубанский государственный технологический университет - № 2005120916/02; заявл. 04.07.2005; опубл. 2006.01, Бюл. №. 3 с.]. Недоліком даного способу є проведення попереднього процесу цементації, що на думку авторів повинне забезпечити зменшення втрат вуглецю в приповерхневому шарі матеріалу основи при нанесенні на нього покриттів з сильно карбідоутворюючих елементів. Однак з практики синтезу та створення тугоплавких сполук та зносостійких матеріалів і покриттів відомо, що карбіди таких елементів схильні до розчинення в собі легуючих елементів матеріалу основи з утворенням кільцевих зон навколо себе, що за своїми фізико - механічними характеристиками суттєво поступаються як карбідній складовій так і характеристикам матеріалу основи. З іншого боку цементація поверхні підложки не сприяє гарній адгезійній взаємодії між шаром покриття та поверхнею основного металу. Відомий спосіб алітування виробів, який включає нагрів та витримку виробів при температурі нагріву з використанням складу, який містить порошок алюмінію і хлористий амоній, який відрізняється тим, що вироби попередньо нагрівають до 150-200 °C, потім на поверхні виробів шаром товщиною 0,9-1,5 мм наносять склад, представлений у вигляді суспензії, витримують вироби при цій температурі до повного висихання суспензії, далі нагрівають вироби до 860-900 °C і витримували при цій температурі 2,5-3,5 годин, при цьому склад містить етилсилікат при наступному співвідношенні компонентів: дрібнодисперсний алюміній - 40-41 % мас., хлористий амоній - 0,5-1,0 % мас., етилсилікат 58-59 % мас. [Пат. 2195513 Российская Федерация, МПК С23С 10/48, С23С 10/50. Способ алитирования изделий /Загриценко Т.К.; Ермакова В.Ф.; Загриценко Е.А.; заявитель и патентообладатель Загриценко Тамара Константиновна - № 2000128857/02; заявл. 17.1 1.2000; опубл. 27.12.2002, Бюл. №. - 3 с.]. Недоліком даного способу є необхідність нанесення шару суспензії, що складається з суміші порошків алюмінію, хлористого амонію та етилсилікату та додаткову операцію нагріву виробів для нанесення вказаної суміші. Також необхідно відмітити, що проведення процесу алітування поверхні у відкритому просторі зменшує активуючу дію хлористого амонію на процес утворення покриття, через його високу легкість та перенос з простору де протікає реакція. Найбільш близьким по технічній суті і результату, що досягається, є спосіб нанесення титаноалітованих покриттів, який включає завантаження виробів в контейнер з насичуючою сумішшю, яка складається з порошку титану, алюмінію, оксиду алюмінію Аl 2О3 як інертної засипки, яка попереджує спікання насичуючої суміші та активатору хлористого амонію NH 4Cl. Нагрів до температур 1000-1100 °C з ізотермічною витримкою протягом 2-6 годин та наступним охолодженням на повітрі [П.Т. Коломыцев Жаростойкие диффузионные покрытия. - М.: "Металлургия", 1979. - 272 с. - С. 126-130]. 1 UA 81813 U 5 10 15 20 25 30 35 40 45 Недоліком цього способу є утворення на поверхні дифузійного шару на поверхні виробів з невисокою жаростійкістю, яка зумовлена деградацією покриття, що призведе до малого терміну роботи виробу при високих температурах. В основу корисної моделі "Спосіб нанесення дифузійних покриттів" поставлено задачу по розробці способу нанесення покриття, що забезпечує отримання жаростійких шарів, які мають високу стабільність при високих температурах окислення. Поставлена задача вирішується тим, що спосіб здійснюється наступним чином на поверхню виробів з нержавіючої сталі 12X18Н10Т наноситься покриття з нітриду титану, товщиною 5,0 6,0 мкм, методом фізичного осадження. Для нанесення покриття використовували установку ВУ1Б. Час осадження становив 20 хв; температура підложки на початку процесу складала 560 -2 600 °C, в кінці - 200 - 300 °C; тиск в реакційному просторі становив 2,510 Па; опірна напруга 150 В; струм дуги - 100 А. Оброблені таким методом вироби підлягали процесу титаноалітування при температурі 1000 - 1100 °C впродовж 2 - 6 годин в контейнері з плавким затвором (де в якості ізолюючої речовини використовується силікат глиба) розміщеним в вакуумній камері з залишковим тиском 3 4 10 -10 Па. Насичення здійснюється контактним способом, де як насичуючу суміш використовуються наступні порошки: 40 % Ті+10 % Аl+45 % Аl2С3+5 % NH4Cl (мас. %). Після закінчення процесу нанесення покриттів виріб з ретортою та контейнером охолоджують до кімнатної температури. При визначенні жаростійкості покриттів використовували ваговий метод, який дозволяє фіксувати зміни маси зразків після процесу нагріву, ізотермічної витримки з подальшим охолодженням. Застосований метод базується на порівнянні маси зразків до та після випробувань при високих температурах для отримання даних, згідно з якими, визначаються властивості покриття, що досліджується. Випробування на жаростійкість вихідної сталі та сталі з покриттями здійснювали при температурі 900 °C з витримкою 100 годин. Зразки, попередньо знежирювали 96 % розчином спирту, зважували на аналітичних вагах, які контролюють зміну маси до п'ятого знаку та розташовували в алундових тиглях попередньо відпалених та знежирених. Температуру печі контролювали за допомогою термопари. Для експериментального підтвердження заявленого технічного рішення були оброблені вироби з нержавіючої сталі за технологічними схемами способу - найближчий аналог та заявленого способу. На поверхні виробів з нержавіючої сталі з попередньо нанесеним нітридом титану після титаноалітування на зовнішній стороні дифузійної зони з'являється зона сполук, яка складається з фаз Ti4Fe2O, Fe2Ti, TiN, а на внутрішній зона твердого розчину Feα (Al, Cr, Ni). Після окислення формується багатошарове покриття з різним фазовим складом: окалина Fe2O3, Fe3O4, АІ2О3. ТіО2), зона твердого розчину Feα (Al, Cr, Ni), бар'єрний шар TiN та твердий розчин Feα(Al, Cr, Ni), зона сполук (ТіС) та перехідна зона Feα (Al, Cr, Ni). Приклади досліджень запропонованого способу представлені в таблиці. При температурі нанесення покриттів нижче ніж 1000 °C та часу ізотермічної витримки менше 2 години покриття отримуємо малої товщини. Збільшення температури насичення вище за 1100 °C та підвищення часу витримки більше 6 годин призведе до відшарування та оплавлення покриття та значних витрат електричної енергії. Запропонований спосіб нанесення титаноалітованих покриттів не складний з технологічної точки зору, вибухобезпечний, не потребує багатовартісного обладнання та висококваліфікованого обслуговуючого персоналу, екологічно чистий. 2 UA 81813 U Таблиця Фазовий склад та властивості дифузійних покриттів № 1 2 3 4 5 6 Температура Фазовий склад та час Час ЖаросВид матеріалу та Температура покриття до Товщина випробування витримки, тійкість, процес обробки процесу, °C випробувань на шару, мкм на 2 години г/м жаростійкість жаростійкість, °C; години Ti4Fe20 39,0-42,0 12X18Н10Т після Fe2Ti титаноалітування 1000 2 900; 100 1,8 ТіС 0,5-0,1 (прототип) Feα(Al, Cr, Ni) 70,0-80,0 Ti4Fe2O 39,0-42,0 12X18Н10Т після Fe2Ti титаноалітування 1050 4 900; 100 2,5 ТіС 0.5-0.1 (прототип) Feα(Al, Cr, Ni) 70,0-80,0 Ti4Fe2O 39,0-42,0 12X18Н10Т після Fe2Ti титаноалітування 1100 6 900; 100 3,1 TiC 0,5-0,1 (прототип) Fea(Al, Cr, Ni) 70,0-80,0 12X18Н10Т з Ti4Fe2O 5,0-7,0 попередньо Fe2Ti нанесеним 1000 2 900; 100 1,6 TiN 5,5 шаром TiN після Feα(Al, Cr, Ni) 2,0-5,0 титаноалітування 12X18Н10Т з Ti4Fe2O 5,0-7,0 попередньо Fe2Ti нанесеним 1050 4 900; 100 2,3 TiN 5,5 шаром TiN після Feα(Al, Cr, Ni) 2,0-5,0 титаноалітування 12X18Н10Т з Ti4Fe2O 5,0-7,0 попередньо Fe2Ti нанесеним 1100 6 900; 100 2,8 TiN 5,5 шаром TiN після Feα(Al, Cr, Ni) 2,0-5,0 титаноалітування ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб нанесення дифузійних покриттів на основі титану та алюмінію, що включає завантаження в реакційну камеру насичуючої суміші, яка складається з порошків титану, 3 4 алюмінію, оксиду алюмінію та хлористого амонію, та вакуумування останньої до тиску 10 -10 Па, нагрів 1000-1100 °C та ізотермічну витримку протягом 2-6 годин з подальшим охолодженням, який відрізняється тим, що процес титаноалітування проводять після нанесення на поверхню виробу шару нітриду титану методом фізичного осадження, після чого проводять випробування на жаростійкість. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of diffusion coatings

Автори англійськоюArshuk Maryna Vitaliivna, Khyzhniak Viktor Havrylovych, Bobina Maryna Mykolaivna, Loskutova Tetiana Volodymyrivna, Kurdybailo Ruslan Anatoliiovych, Kucherenko Pavlo Mykolaiovych

Назва патенту російськоюСпособ нанесения диффузионных покрытий

Автори російськоюАршук Марина Витальевна, Хижняк Виктор Гаврилович, Бобина Марина Николаевна, Лоскутова Татьяна Владимировна, Курдибайло Руслан Анатольевич, Кучеренко Павел Николаевич

МПК / Мітки

МПК: C23C 10/00, C23C 10/48

Мітки: спосіб, покриттів, нанесення, дифузійних

Код посилання

<a href="https://ua.patents.su/5-81813-sposib-nanesennya-difuzijjnikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення дифузійних покриттів</a>

Попередній патент: Пристрій для лазерної обробки

Наступний патент: Спосіб нанесення дифузійних покриттів

Випадковий патент: Проточний парогенератор з вертикальним, утвореним із герметично зварених одна з одною труб газоходом