Спосіб випалу гранульованої мінеральної шихти в шахтній печі

Формула / Реферат

1. Спосіб випалу гранульованої мінеральної шихти, зокрема вапняку або доломіту, у шахтній печі (3), що має принаймні дві шахти (1, 2), з’єднані між собою перепускним каналом (19), і яка за допомогою періодичної зміни місць подачі палива й повітря для горіння в певному порядку в кожній із шахт (1, 2) по черзі утворює шахту (1) для випалу й шахту (2) для відпрацьованого газу, за яким з верхньої сторони шахтної печі (3) подають гранульовану мінеральну шихту для випалу й повітря для горіння, які є просторово відділеними один від одного та періодично чергуються в певному порядку в кожній із шахт (1, 2), та видаляють обпалену шихту з нижніх кінців вказаних шахт (1, 2), причому в згаданій печі (3) відпрацьовані гази виводять із шахти (1) для випалу крізь перепускний канал (19) у шахту (2) для відпрацьованих газів, у якій після протікання крізь її верхню зону підігріву (8) вони виходять на верхню сторону шахти (2), охолоджуються й відсмоктуються за допомогою зовнішньої фільтрувальної установки (21), при цьому у згадану піч (3) додатково здійснюють подачу повітря з нижнього кінця шахт (1, 2) для охолодження вказаної шихти після випалу, яка опускається з зони горіння (18) в нижню зону охолодження (14) вказаних шахт (1, 2), а для періодичної подачі гранульованої мінеральної шихти для випалу у відповідну шахту (2) для відпрацьованих у ній газів періодично створюють з’єднання між згаданою шахтою (2) і її завантажувальним бункером (38), що з’єднаний з зовнішньою атмосферою,

який відрізняється тим, що подачу гранульованої мінеральної шихти для випалу здійснюють у відповідну шахту (2) для відпрацьованого газу під час операції випалу при одночасному відсмоктуванні відпрацьованих газів з підвищеною інтенсивністю, так що тиск в ділянці завантажувального отвору (37) шахт (1, 2) від надлишкового знижується до атмосферного тиску, що запобігає витіканню відпрацьованих газів через завантажувальний отвір.

2. Спосіб за п. 1, який відрізняється тим, що додатково обмежують максимальну температуру відпрацьованих газів на виході із шахти (2) для відпрацьованих газів за допомогою кількаразової подачі гранульованої мінеральної шихти для випалу протягом періоду випалу в шахті (1) для випалу, а максимальний період випалу збільшують до досягнення температури відпрацьованих газів максимального значення.

3. Спосіб за п. 2, який відрізняється тим, що гранульовану мінеральну шихту для випалу подають у відповідну шахту (2) для відпрацьованого газу щонайменше двічі протягом періоду випалу в шахті (1) для випалу.

4. Спосіб за п. 1 або 2, який відрізняється тим, що для досягнення рівномірного розподілу зерна вказаної шихти в шахтах (1, 2) круглого поперечного перерізу цю шихту для випалу подають періодично за допомогою завантажувального бункера (38), що безперервно обертається навколо вертикальної осі під час її завантаження.

5. Спосіб за п. 1 або 2, який відрізняється тим, що при конструкції шахт (1, 2) із подовженим або прямокутним поперечним перерізом під час завантаження бункера (38) змінюють напрямок поділу гранульованої мінеральної шихти для випалу із розміром гранул, зростаючим в одному напрямку, за допомогою періодичної зміни напрямку завантаження так, що спрямований розподіл розміру її гранул змінюється пошарово у стовпі нещільної шихти, утворюваної в шахтах (1, 2) печі (3).

6. Спосіб за будь-яким з пп. 1, 4, 5, який відрізняється тим, що відповідну дозу завантаження вказаної шихти, яку необхідно насипати в завантажувальний бункер (38), регулюють шляхом зважування завантажувального бункера (38) за допомогою приєднання його до вагового пристрою (39).

7. Спосіб за п. 5, який відрізняється тим, що напрямок зростання розміру гранул вказаної шихти змінюють за допомогою відхиляючого жолоба (42), напрямок завантаження якого змінюють на зворотний шляхом періодичного керування.

8. Спосіб за п. 7, який відрізняється тим, що напрямок завантаження відхиляючого жолоба (42) змінюють на зворотний після одного або декількох дозованих спорожнювань одного із завантажувальних бункерів (38) так, щоб об′єм шарів стовпа нещільної шихти в шахтах (1, 2) з розподілом, спрямованим протилежно один одному, відповідав об′єму однієї або декількох її доз.

9. Спосіб за п. 5, який відрізняється тим, що два різних напрямки завантаження відхиляючого жолоба (42) розташовують паралельно поздовжньому напрямку поперечного перерізу шахти (1, 2).

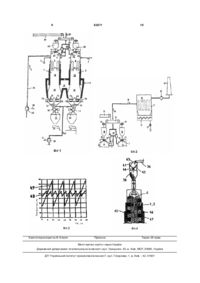

Текст

1. Спосіб випалу гранульованої мінеральної шихти, зокрема вапняку або доломіту, у ша хтній печі (3), що має принаймні дві шахти (1, 2), з’єднані між собою перепускним каналом (19), і яка за допомогою періодичної зміни місць подачі палива й повітря для горіння в певному порядку в кожній із шахт (1, 2) по черзі утворює ша хту (1) для випалу й шахту (2) для відпрацьованого газу, за яким з верхньої сторони шахтної печі (3) подають гранульовану мінеральну шихту для випалу й повітря для горіння, які є просторово відділеними один від одного та періодично чергуються в певному порядку в кожній із шахт (1, 2), та видаляють обпалену ши хту з нижніх кінців вказаних ша хт (1, 2), причому в згаданій печі (3) відпрацьовані гази виводять із шахти (1) для випалу крізь перепускний канал (19) у ша хту (2) для відпрацьованих газів, у якій після протікання крізь її верхню зону підігріву (8) вони виходять на верхню сторону шахти (2), охолоджуються й відсмоктуються за допомогою зовнішньої фільтрувальної установки (21), при цьому у згадану піч (3) додатково здійснюють подачу повітря з нижнього кінця шахт (1, 2) для охолодження вказаної шихти після випалу, яка 2 (19) 1 3 82671 4 гранул змінюється пошарово у стовпі нещільної шихти, утворюваної в ша хта х (1, 2) печі (3). 6. Спосіб за будь-яким з пп. 1, 4, 5, який відрізняється тим, що відповідну дозу завантаження вказаної шихти, яку необхідно насипати в завантажувальний бункер (38), регулюють шляхом зважування завантажувального бункера (38) за допомогою приєднання його до вагового пристрою (39). 7. Спосіб за п.5, який відрізняється тим, що напрямок зростання розміру гранул вказаної шихти змінюють за допомогою відхиляючого жолоба (42), напрямок завантаження якого змінюють на зворотний шляхом періодичного керування. 8. Спосіб за п.7, який відрізняється тим, що напрямок завантаження відхиляючого жолоба (42) змінюють на зворотний після одного або декількох дозованих спорожнювань одного із завантажувальних бункерів (38) так, щоб об′єм шарів стовпа нещільної шихти в ша хта х (1, 2) з розподілом, спрямованим протилежно один одному, відповідав об′єму однієї або декількох її доз. 9. Спосіб за п 5, який відрізняється тим, що два різних напрямки завантаження відхиляючого жолоба (42) розташовують паралельно поздовжньому напрямку поперечного перерізу ша хти (1, 2). Даний винахід стосується способу випалу гранульованої мінеральної шихти, головним чином, вапняку або доломіту, у ша хтній печі, що має, принаймні, дві шахти, з'єднані між собою пропускним каналом, і в якій за допомогою періодичного обміну між шахтами місцем подачі палива й повітря для горіння поперемінно утворюються шахта для випалу й шахта для відпрацьованого газу з подачею збоку верхньої сторони гранульованого матеріалу для випалу й повітря для горіння, просторово відділених одна від одної й періодично чергуються в кожній шахті, і з видаленням обпаленого матеріалу з нижніх кінців шахт. У згаданій печі відпрацьовані гази відводяться крізь перепускний канал із шахти для випалу в ша хту для відпрацьованих газів, з якої після протікання крізь верхню зону підігріву шихти вони виходять на верхню сторону, остигають й відсмоктуються зовнішньою фільтрувальною установкою; з нижнього кінця шахт здійснюється додаткова подача повітря для охолодження обпаленого матеріалу, що опускається із зони випалу в нижню зону охолодження, а для періодичної подачі гранульованого матеріалу для випалу у відповідну ша хту для відпрацьованого газу періодично створюється з'єднання між згаданою шахтою й живильником, який з'єднується з атмосферою. Шахтні печі, що працюють в описаному режимі, часто згадуються в літературі як печі Мерца й відрізняються особливо високою економічною ефективністю в порівнянні із шахтними печами інших типів. Це досягається за допомогою випалу матеріалу в шахті для випалу в прямому потоці й видалення гарячих відпрацьованих газів у паралельній шахті для відпрацьованих газів у протипотоці, а також періодичного обміну робочими режимами між двома шахтами. Через опір потоку в шахтах печі, заповнених гранульованим матеріалом, що підлягає випалу, повітря для горіння й охолоджувальне повітря повинні подаватися при відчутному надлишковому тиску, так ujo внутрішні простори шахт перебувають під надлишковим тиском, що становить, наприклад, 40кПа (400мбар). Цей надлишковий тиск дотепер уважався перешкодою для з'єднання шахт із атмосферою під час випалу з метою подачі свіжого гранульованого матеріалу для випалу, так що для цієї мети використалося або стан відсутності надлишковоготиску під час фази реверса, або передбачалися запірні системи, які відомі, наприклад, з [US 4708643 AT 382712]. Крім того, що ці системи займають додатковий простір і технічно ускладнюють піч, вони також перешкоджають вимірам, необхідним для точного дозування матеріалу, що підлягає випалу, і для рівномірного завантаження шахт печі. Задачею даного винаходу є створення способу, що забезпечив би значне підвищення продуктивності випалу й зробив -б можливою подачу свіжого гранульованого матеріалу під час випалу за допомогою лише невеликих конструктивних змін в існуючих печа х таким чином, щоб температуру відпрацьованих газів можна було б краще контролювати, не створюючи при цьому перешкод вимірам, необхідним для більш точної й більш рівномірної подачі свіжого матеріалу для випалу. Ця задача досягається згідно із даним винаходом тим, що подача гранульованого матеріалу для випалу у відповідну ша хту для відпрацьованих газів виконуються під час "випалу (в другій шахті) а під час цієї подачі матеріалу для випалу відпрацьовані гази відсмоктуються з підвищеною інтенсивністю, так що тиск в ділянці завантажувального отвору ша хти від надлишкового знижується до атмосферного й тим самим запобігає витіканню відпрацьованих газів через завантажувальний отвір. У кращому варіанті здійснення даного винаходу гранульований матеріал для випалу подають у відповідно менших дозах багаторазово під час фази випалу в кожній шахті, так що коливання температури потоку відпрацьованих газів, що течуть до фільтрувальної установки, зменшуються. Кращі варіанти здійснення способу, пропонованого в даному винаході, заявлені в залежних пунктах формули й очевидні з наступного опису з посиланнями на креслення. На кресленнях: Фіг.1 - схематичний вигляд у розрізі печі із двома шахтами. Фіг.2 - схема верхньої частини печі, зображеної на Фіг.1, з фільтр увальною установкою для очищення відпрацьованих газів. 5 82671 Фіг.3 - діаграма "час - температура" для відпрацьованих газів, що течуть у фільтрувальну установку. Фіг.4 - схематичний вигляд у розрізі верхньої частини шахти печі з фільтрувальною установкою. Як відомо, гранульований матеріал для випалу, що має розмір зерен у діапазоні, наприклад, від 40 до 80 мм, подають порціями у дві шахти 1 і 2 печі 3, як показано стрілками 4 і 5. Повітря для горіння подають, як зазначено стрілках» 6, а паливо -, як зазначено стрілками 7, крізь трубки 9, розташовані вертикально в зоні 8 підігріву, періодично чергуючи подачу повітря й палива в кожну із шахт 1 і 2. До того ж, з нижніх розвантажувальних частин 10, 11 обох шахт 1, 2 по стрілках 12, 13 безупинно подають ,охолодне повітря, так що після проходження крізь зону 14 охолодження обпалений продукт можна безупинно видаляти в напрямку, зазначеному стрілками 15, 16, за допомогою керованого розвантажувального пристрою 24. Нагрівання гранульованого матеріалу за допомогою зони 8 підігріву шахти 1 випалу в кожному випадку відбувається в сусідній шахті 2 для відпрацьованого газу, для чого газоподібним продуктам згоряння дають можливість після проходження крізь зону 18 горіння перетікати по перепускному каналі 19 у вигляді відпрацьованих газів у шахту для відпрацьованих газів, а потім піднятись нагору в напрямку стрілки 20. При цих напрямках потоку, показаних стрілками 6 і 20, шахта 1 являє собою шахту для випалу, а ша хта 2 - ша хту для відпрацьованих газів. Відпрацьовані гази із зони 18 горіння шахти випалу 1, що течуть нагору після проходження пропускного каналу 19-у шахті 2 для відпрацьованого газу мають температуру, наприклад, близько 1000°C, і нагрівають гранульований мінеральний матеріал, що втримується в цій шахті, при цьому охолоджуючись, так що їх можна відсмоктувати при температурі 100°C, наприклад, крізь фільтрувальну витяжну установку 21 (Фіг.2),розташовану за межами шахт 1 і 2, за допомогою вентилятора 22 у напрямку димової труби 23. Однак, через певний період горіння паливо в шахті 2 для відпрацьованих газів нагрівається настільки, що охолоджує відпрацьовані гази значно менше, і наступна фільтрувальна установка піддається все більшому й більшому тепловому навантаженню. До того ж, втрати тепла печі 3 у той же час зростають. Відповідно до відомих процесів, у яких свіже паливо подається тільки під час періодичного переключення на інший режим, операція випалу в шахті 1 для випалу при цьому повинна бути перервана через 12 хвилин, наприклад, для того, щоб переключитися на іншу ша хту 2. Перехід на інший робочий режим, тобто, переключення між операцією випалу в шахті 1 для випалу й регенерацією тепла в шахті 2 длявідпрацьованих газів, супроводжується зменшенням тиску в ша хта х 1, 2 печі й змінює напрямки потоків палива, повітря для горіння й відпрацьованих газів за допомогою відкривання й закривання декількох клапанних заслінок з гідравлічним приводом і відкривання й закривання верхнього запірного еле 6 мента 23 шахти й нижніх заслінок 25 шахти, щоб подати свіжий матеріал для випалу і видалити обпалений продукт. Для зниження тиску у вп ускних пристроях 26 і 27 для повітря, що підтримує горіння, і охолоджувального повітря, які з'єднуються з відповідними шахтами 1 і 2 у верхній і нижній частинах печі, служать клапани 28 і 29, які дозволяють випуск повітря в напрямку стрілок 30 і 31 під час переключення робочого режиму між шахтами 1 і 2. Крім того, для зниження тиску відриваються реверсивні клапани 32 і 33, розташовані над шахтами 1 і 2, які вибірково дозволяють впуск повітря для горіння в напрямку стрілки 6 і випуск відпрацьованих газів у напрямку стрілки 20 до фільтрувальної установки 21 і, тим самим, в атмосферу. Витрата часу для такого переключення в існуючих конструкціях становить приблизно одну хвилину на 12-хвилинний цикл випалу, тобто, дві години на добу. Для створення можливості відкривання верхнього запірного елемента 23 шахти 2 для відпрацьованих газів при надлишковому тиску в ша хтах 1, 2 відповідно до даного винаходу відпрацьовані гази видаляють за допомогою усмоктувального вентилятора 22, здатність усмоктування якого перед відкриванням запірного елемента 23 і до закінчення подачі матеріалу для випалу, може бути підвищена до такого рівня, що надлишковий тиск в ділянці запірного пристрою 23 упаде до нуля й, отже, що запобігає будь-якому витоку відпрацьованих газів, що перебувають під надлишковим тиском, крізь завантажувальний отвір 37 у завантажувальний бункер 38 і крізь нього. Таким чином, на основі даного винаходу можна подавати свіжий гранульований матеріал для випалу незалежно від описаного переключення робочого режиму відповідної шахти 1, 2 і, отже, незалежно від зниження тиску, тобто, під час циклів горіння, так що переривання операції випалу для необхідного переключення режиму між шахтами 1, 2 може бути зменшене в кожному випадку до 25 секунд. У результаті час горіння печі 3, у цей час складове тільки 22 години на добу, можна збільшити до 23,5 годин. У цей час стають можливими також більш тривалі цикли згоряння тривалістю 16 хвилин замість 12 хвилин. У кращому варіанті здійснення даного винаходу гранульований матеріал для випалу подають під час операції випалу неодноразово, наприклад, три рази протягом циклу згоряння з інтервалами, наприклад, у чотири хвилини. Перевага такої подачі полягає в тому, що часто завантажувальний свіжий і, відповідно, холодний матеріал для випалу запобігає додатковому підвищенню температури відпрацьованих газів, що витікають із шахти 2 для відпрацьованих газів, так що максимальна температура відпрацьованих газів стає значно більш низкою. З іншого боку, має місце також та перевага, що в результаті подачі відповідно менших доз свіжого палива, що вводять часто, мінімальну температуру відпрацьованих газів можна значно підвищити й тим самим запобігти досягненню відпрацьованими газами крапки роси, шкідливої для фільтрувальної установки. Відповідно, на Фіг.3 у порівнянні із кривою 49 "температура 7 82671 час", що відповідає завантаженню з 12-хвилинним інтервалом, тобто, під час переключення робочого режиму між шахтами печі, побудована більш полога крива 48 "температура - час", що показує результат застосування способу, запропонованого в даному винаході. У результаті використання даного винаходу можна позбутися коштовної запірної системи для подачі палива, відомої з рівня техніки, і замість неї використати просту завантажувальну систему, що містить стрічки транспортера 35, 36 і два завантажувальних бункери 38, які можна опустити у відповідні завантажувальні отвори 37. До того ж, завантажувальна система, з'єднана з атмосферою, дає можливість точного дозування завантажувального матеріалу відносно простим способом - шляхом об'єднання завантажувальних бункерів 38 з ваговим пристроєм 39. Крім того, така завантажувальна система може бути зв'язана простим способом із пристроєм, за допомогою якого можна одержати більш рівномірний розподіл зерен різних розмірів у шахтах 1, 2 печі й тим самим більш рівномірний потік газів крізь стовп нещільного матеріалу. Для шахт 1, 2 із круглими поперечними перерізами такий пристрій для рівномірного розподілу зерен виконують, наприклад, за допомогою завантажувального бункера увигляді бадді, що робить обертовий рух навколо своєї вертикальної осі під час завантаження транспортером 36. Пристрій для рівномірного розподілу зерен у шахтах 1, 2 із подовженим, наприклад, прямокутним поперечним перерізом складається, як схематично показано на Фіг.4, з відхиляючої камери 41 з відкритим дном на осі якої встановлено відхиляючий жолоб 42. Він розташований на траєкторії 43, по якій зерна суміші гранульованого матеріалу зсипаються із транспортера 36. Відхиляючий жолоб 42 може повертатися навколо горизонтальної 8 осі 44 у нахилені положення, протилежні один одному так, що напрямок, у якому зерна суміші гранульованого матеріалу в завантажувальному бункері 38 розподіляються по розмірах поперечно вертикальної осі бункера, міняється на зворотний за допомогою повороту відхиляючого жолобу 42. Напрямок повороту відхиляючого жолобу 42 змінюють періодично переважно через однакові інтервали часу, наприклад, після кожного спорожнювання" завантажувального бункера 38, так що в стовпі 45 нещільного матеріалу в ша хтах 1 , 2 утворюються послідовні шари 46, 47, що мають протилежні характеристики розподілу зерен поперек напрямку шахти. Отже, повітря для горіння під час протікання крізь стовп нещільного матеріалу в шахтах 1, 2 не може далі односторонньо вибирати кращі шляхи, але розподіляється рівномірно. Цей спосіб дає можливість використання шахт 1, 2 з подовженим або прямокутним поперечним перерізом більших розмірів і тим самим збільшує пропускну здатність печі. Такі шахти 1, 2 простіше конструювати як споруду. До того ж, необхідне поперечне з'єднання 19 між шахтами 1, 2 може мати значно більш просту конфігурацію в порівнянні з поперечним з'єднанням між круглими шахтами. Крім перепрограмування системи керування клапанами подачі палива й повітря й запірних пристроїв печі використання даного винаходу у вже існуючих печах також вимагає заміни витяжного вентилятора 22 на більш потужній регульований витяжний вентилятор, що дозволив би короткочасно підвищувати потужність витяжки до необхідної величини. Відповідна фільтрувальна установка 21, придатна для витяжки, повинна мати, наприклад, ряд фільтрувальних пакетів 50, з яких уловлювані пилові компоненти падають униз на шнековий транспортер 51, що несе їх у пилозбірник 52. 9 Комп’ютерна в ерстка В. Клюкін 82671 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюNormal;heading 1;heading 2;process for sintering granular mineral solids in furnace

Автори англійськоюHannes Piringer

Назва патенту російськоюСпособ обжига гранулированной минеральной шихты в шахтной печи

Автори російськоюХаннес Пирингер

МПК / Мітки

МПК: F27B 1/08, F27B 1/02, C04B 2/00

Мітки: печі, спосіб, гранульованої, випалу, мінеральної, шихти, шахтній

Код посилання

<a href="https://ua.patents.su/5-82671-sposib-vipalu-granulovano-mineralno-shikhti-v-shakhtnijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб випалу гранульованої мінеральної шихти в шахтній печі</a>

Попередній патент: Спосіб одержання модифікованого діоксиду кремнію

Наступний патент: Установка для виготовлення конструктивних елементів

Випадковий патент: Збільшення пропускної здатності в бездротовому зв'язку