Спосіб виготовлення заготовки для порожнистої лопатки газотурбінного двигуна

Номер патенту: 83793

Опубліковано: 26.08.2008

Автори: Лоріе Ален, Ломме Даніель Гастон, Ферт Жан - П'єр, Франш Жан - Мішель, Патрік, Морис

Формула / Реферат

1. Спосіб виготовлення заготовки для порожнистої лопатки (1) газотурбінного двигуна, що містить ніжку (2) і перо (4), що включає у себе стадію виготовлення заготовки (14) лопатки, що містить частину (18) для пера і частину (16) для ніжки лопатки, причому стадію виготовлення заготовки (14) здійснюють таким чином, щоб зазначена заготовка містила блок (28) принаймні з двох деталей (30, 32), які накладають одна на одну і з'єднують одна з одною за допомогою дифузійного зварювання, який відрізняється тим, що включає у себе такі операції:

- виготовлення блока (28) щонайменше із деталей (30, 32), які накладають одна на одну і з'єднують одна з одною за допомогою дифузійного зварювання, таким чином, що цей блок утворює тільки частину (18) заготовки (14) для пера лопатки;

- виготовлення додаткового елемента (34), призначеного для утворення в суцільній формі тільки частини (16) заготовки (14) для ніжки лопатки;

- з'єднання додаткового елемента (34) із блоком (28) для одержання заготовки (14) лопатки.

2. Спосіб за п. 1, який відрізняється тим, що операцію з'єднання додаткового елемента (34) із блоком (28) здійснюють шляхом зварювання лінійним тертям і зварювання тертям зі струшуванням ("friction stir welding").

3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що після стадії виготовлення заготовки (14) лопатки здійснюють такі стадії:

- встановлення заготовки (14) в аеродинамічний профіль;

- заповнення газом під тиском і надпластичне формування заготовки (14), встановленої в аеродинамічний профіль.

4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що додатковий елемент (34) для утворення цілісної частини (16) заготовки (14) для ніжки лопатки виконують шляхом протягування через матрицю.

Текст

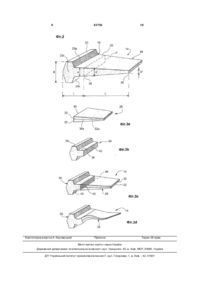

1. Спосіб виготовлення заготовки для порожнистої лопатки (1) газотурбінного двигуна, що містить ніжку (2) і перо (4), що включає у себе стадію виготовлення заготовки (14) лопатки, що містить частину (18) для пера і частину (16) для ніжки лопатки, причому стадію виготовлення заготовки (14) здійснюють таким чином, щоб зазначена заготовка містила блок (28) принаймні з двох деталей (30, 32), які накладають одна на одну і з'єднують одна з одною за допомогою дифузійного зварювання, який відрізняється тим, що включає у себе такі операції: C2 2 (19) 1 3 83793 ком і піддавали надпластичному формуванню, отримуючи лопатку, що мала практично остаточну форму. Як зазначалося вище, у цьому способі на стадії одержання заготівки лопатки потребувалося виготовляти дві зовнішні деталі і, в деяких випадках, центральну деталь, що розташовувалася між цими зовнішніми деталями і забезпечувала потрібну жорсткість виробу. Зовнішні деталі виготовляли, звичайно, шляхом механічної обробки заготівки для ніжки і заготівки для пера лопатки, які повинні були мати відносно великі розміри в силу того, що ці деталі у кінцевому виробі являли собою радіально протилежні частини, що значно відрізнялися між собою за товщиною. Таким чином, виготовлення зовнішніх деталей, які, принаймні частково, повинні були утворювати заготівку лопатки і які одержували, наприклад, шляхом прокатування, потребувало великих витрат матеріалу і дорогої механічної обробки, внаслідок чого такий спосіб виготовлення порожнистої лопатки не міг вважатися цілком оптимізованим. Для усунення цього недоліку було запропоновано виконувати заготівку лопатки за допомогою тільки дифузійного зварювання, що потребувало накладання одну на одну, щонайменше, п'ятьох деталей, одні з яких розташовувалися радіально уздовж усієї заготівки, а інші - тільки на рівні її ніжки. Але недолік цього способу, описаного, зокрема, в документах US-A-4 882 823 і EP-A-1 188 197, полягає саме у використанні методу дифузійного зварювання, головні проблеми якого виявляються при зварювані набору деталей дуже різної товщини (ніжка/перо), а також у необхідності піддавати такій обробці велику кількість зіставлених одна з одною деталей. Крім того, не менш серйозною проблемою є забезпечення герметичності на рівні ніжки в наборі зіставлених деталей. У зв'язку з викладеним вище, метою даного винаходу є створення такого способу виготовлення порожнистої лопатки для газотурбінного двигуна, який би дозволяв, принаймні частково, усунути вищезазначені недоліки відомих способів. Зокрема, завданням даного винаходу є створення способу виготовлення порожнистої лопатки, у якому стадія виготовлення заготівки лопатки потребує менших матеріальних витрат у порівнянні з відомими способами. Таким чином, об'єктом даного винаходу є спосіб виготовлення порожнистої лопатки для газотурбінного двигуна, яка містить ніжку і перо, причому запропонований спосіб включає у себе стадію виготовлення заготівки лопатки, що містить частину для пера і частину для ніжки, а здійснюють цю стадію таким чином, щоб заготівка містила сукупність, принаймні, з двох деталей, зіставлених і зварених одна з одною дифузійним методом. Згідно з даним винаходом стадія виконання заготівки лопатки включає у себе такі операції: - виготовлення блоку, щонайменше, із двох зіставлених одна з одною і з'єднаних за допомогою дифузійного зварювання деталей таким чином, 4 щоб цей блок цілком утворював тільки частину заготівки для пера лопатки; - виготовлення додаткового елемента, призначеного для утворення цілком тільки частини заготівки для ніжки лопатки; - з'єднання додаткового елемента із зазначеним блоком для створення заготівки лопатки. У кращому варіанті здійснення способу виготовлення відповідно до даного винаходу, блок, складений щонайменше з двох зіставлених одна з одною і з'єднаних дифузійним зварюванням деталей, повинен утворювати не всю заготівку лопатки, а лише частину цієї заготівки, що відповідає перу лопатки. Отже, виготовлення такого блока із застосуванням дифузійного зварювання вже не передбачає досить обтяжливого виконання двох зовнішніх деталей, кожна з яких повинна містити дві ділянки різної товщини і визначати собою відповідно частину заготівки для ніжки і частину заготівки для пера лопатки. Скоріше навпаки, оскільки зазначений зварний блок не утворює частину заготівки для ніжки лопатки, то його дві зовнішні деталі можуть бути визначені таким чином, щоб кожна з них мала порівняно однакову товщин у, що дозволяє значно скоротити виробничі витрати, зокрема, на матеріал і механічну обробку. Крім того, перевагою даного винаходу є те, що його стадія дифузійного зварювання не призначається для виконання частини заготівки, яка належить до ніжки лопатки, що дозволяє уникнути проблем застосування цієї технології, що виникають, коли зварюваний блок має змінну товщин у (ніжка/перо) і складається з великої кількості зіставлених деталей. Дійсно, одержуваний за допомогою дифузійного зварювання блок утворює тільки частину заготівки для пера лопатки, завдяки чому його легко виготовляти шляхом зіставляння одна з одною двох або трьох деталей практично однакової товщини. Далі, оскільки етап дифузійного зварювання не передбачає інтеграції частини для ніжки, це значно полегшує задачу забезпечення щільності між зіставленими для зварювання деталями, що є необхідною передумовою для можливості застосування методу дифузійного зварювання. Фахівцям у даній галузі добре відомо, як важко забезпечити потрібну щільність на рівні тієї частини зіставленої збірки, що призначена для ніжки лопатки. Отже, зняття цієї проблеми є суттєвою перевагою даного винаходу. Крім того, окреме виготовлення додаткового елемента дає можливість виконувати будь-яку проміжну операцію механічної обробки на цьому елементі до його з'єднання з блоком, виготовленим паралельно за допомогою дифузійного зварювання. З іншого боку, оскільки додатковий елемент призначається для виготовлення не тієї частини заготівки, що відповідає перу лопатки, а тільки тієї частини заготівки, що відповідає ніжці лопатки, то виробничі витрати тут зводяться до мінімуму, зокрема, через незначну радіальну довжину зазначених частин. Таким чином, винахід передбачає виготовлен 5 83793 ня заготівки лопатки із декількох попередньо виготовлених деталей до їх з'єднання, зокрема, шляхом дифузійного зварювання деяких із них, при цьому жодна з цих деталей не простягається на всю радіальну довжину заготівки, що дозволяє усун ути недоліки, безпосередньо зв'язані зі значними змінами товщини заготівки лопатки в напрямку її довжини. У кращому варіанті здійснення винаходу операцію з'єднання кожного додаткового елемента зі згаданим блоком здійснюють за допомогою такого методу, як зварювання лінійним тертям або зварювання у спосіб «friction stir welding» (тертя зі струшуванням), причому ці методи є кращими в силу відносної простоти їх застосування, їх надійності, економічності і того, що вони не погіршують металургійні характеристики виробу. Після виготовлення заготівки лопатки йдуть такі стадії: - установлення заготівки в аеродинамічний профіль; - заповнення заготівки газом під тиском і надпластичного формування заготівки, установленої в аеродинамічний профіль. Можна передбачити виготовлення додаткового елемента, що повинен утворювати безпосередньо частину заготівки для ніжки лопатки способами протягування або екструзії, що також є великою перевагою з погляду економічності виготовлення. Дійсно, ці недорогі в застосуванні способи полягають в тому, що профіль додаткового елемента, що має необхідну геометричну форму, формують із болванки, яку перепускають через матрицю. З іншими перевагами і відмітними ознаками даного винаходу можна ознайомитися в наведеному нижче докладному описі, поданому як ілюстративний приклад, що не має обмежувального характеру. Поданий нижче опис даного винаходу супроводжується посиланнями на додані креслення, на яких зображені: Фіг.1 - вигляд у перспективі відомої порожнистої лопатки для газотурбінного двигуна; Фіг.2 - схематичний вигляд у перспективі заготівки лопатки, одержуваної на стадії виготовлення заготівки, що є частиною способу виготовлення відповідно до даного винаходу; Фіг.3a-3d - схематично етапи кращого варіанта здійснення способу виготовлення відповідно до даного винаходу; Докладний опис кращих варіантів здійснення На Фіг.1 показана відома порожниста лопатка 1 для газотурбінного двигуна (не показаний), виконана, наприклад, із титану або йогу сплаву. Дана порожниста лопатка 1 типу лопатки з великою хордою для ротора конденсатора, містить ніжку 2, продовжену в радіальному напрямку пером 4. Перо 4, призначене для роботи в тракті циркуляції повітряного потоку газотурбінного двигуна, має дві зовнішні поверхні 6 і 8, що звуться відповідно поверхнею 6 спинки і поверхнею 8 коритця, сполучені між собою передньою крайкою 10 і задньою крайкою 12. На Фіг.2 показана заготівка 14 лопатки, яка 6 отримується на стадії виготовлення заготівки лопатки, що є частиною способу виготовлення відповідно до даного винаходу. Заготівка 14 містить частину 16 для ніжки лопатки; ця частина має велику змінювану товщин у і продовжується в радіальному напрямку частиною 18 для пера лопатки. Як можна бачити на Фіг.2, частина 16 для ніжки лопатки містить внутрішню радіальну ділянку 20 великої середньої товщини E; ділянка 20 продовжується в радіальному напрямку зовнішньою радіальною ділянкою 22, що має середню товщину „є", меншу середньої товщини E. Слід зазначити, що внутрішня радіальна ділянка 20 у подальшому призначається для забезпечення кріплення лопатки в диску ротора газотурбінного двигуна, зокрема, за допомогою двох частин 23а і 23b, що виступають в обидві сторони від центральної частини 23с, виконаної в продовженні зовнішньої радіальної ділянки 22 у частині 16 для ніжки лопатки. Крім того, частина 18 заготівки 14, що відповідає ніжці лопатки, містить внутрішній радіальний кінець 24 товщиною e', що практично дорівнює середній товщині e, і зовнішній радіальний кінець 26 завтовшки e" менше товщини e'. Водночас частина 18 заготівки 14, що відповідає перу лопатки, має практично рівномірну товщину. З іншого боку, між радіальним внутрішнім кінцем 24 частини 18, що відповідає перу лопатки, і зовнішньою радіальною ділянкою 22 частини 16 заготівки 14, що відповідає ніжці лопатки, немає чіткої границі в силу того, що ці елементи є практично суцільними. Проте, умовна площина P стику, показана на Фіг.2, позначає загальноприйняту теоретичну площину поділу між частиною 16 для ніжки і частиною 18 для пера лопатки в її заготівці 14. У кращому варіанті здійснення способу виготовлення відповідно до даного винаходу стадію виготовлення заготівки 14 лопатки виконують відповідно до опису, викладеного із поясненнями на Фіг.3а-3с. Отже, спочатку виготовляють блок 28, що складається принаймні з двох деталей 30 і 32, які накладаються одна на одну і з'єднуються одна з одною за допомогою дифузійного зварювання. Деталі 30 і 32, показані на Фіг.3а, є відповідно верхньою і нижньою зовнішніми деталями блока 28. У цьому зв'язку слід зазначити, що між зовнішніми деталями 30 і 32 може також бути вставлена третя деталь (не показана) для надання у подальшому конструкції жорсткості. Дійсно, оскільки блок 28 повинний утворювати тільки і цілком частину 18 заготівки 14 для пера лопатки, його можна виготовляти у відомий спосіб з двох ідентичних зовнішніх деталей з канавками на внутрішніх сторонах або з трьох деталей, із яких дві ідентичні зовнішні деталі мають практично гладкі внутрішні поверхні, що перебувають у контакті з проміжною третьою деталлю. У цьому варіанті здійснення даного винаходу блок 28, що утворює тільки частину 18 заготівки 14, має практично рівномірну товщину так само, як і дві ідентичні зовнішні деталі 30 і 32, що утворюють цей блок. Тому для даного варіанта здійснен 7 83793 ня винаходу виготовлення деталей 30 і 32 методом прокатки є оптимальним і найбільш підхожим з погляду витрат на матеріал і механічну обробку, оскільки заготівки, необхідні для виготовлення деталей 30 і 32, можуть при цьому мати розміри, близькі до остаточних розмірів цих деталей. У випадку, коли блок 28 утворений тільки двома ідентичними зовнішніми деталями 30 і 32, їх відразу ж після виготовлення в описаний вище спосіб з'єднують одну з одною дифузійним зварюванням, добре відомим і застосовуваним для з'єднування різноманітних деталей заготівок. У зв'язку з цим, слід відзначити, що, як відомо, перед операцією дифузійного зварювання виконують операцію нанесення антидифузійних бар'єрів за шаблоном, причому ці бар'єри утворюють на рівні внутрішніх контактних поверхонь 30а і 32а зовнішніх деталей 30 і 32. Паралельно з виготовленням порожнистого блока 28, котрий утворює тільки суцільну частину 18 заготівки 14, що відповідає перу лопатки, виготовляють також єдиний додатковий елемент 34, призначений для утворення тільки суцільної частини 16 цієї ж заготівки 14, що відповідає ніжці лопатки. У зв'язку з цим, слід зазначити, що блок 28 і додатковий елемент 34 мають геометричні форми, практично ідентичні відповіднім геометричним формам частини 18 пера і частини 16 ніжки заготівки 14, показаної на Фіг.2. На Фіг.3b можна бачити, що додатковий елемент 34 містить частину 36 значної товщини, аналогічну вн утрішній радіальній ділянці 20, показаній на Фіг.2, а також частину 38 меншої товщини, аналогічну зовнішній радіальній ділянці 22, показаній на Фіг.2. Отже, елемент 34 може бути легко виконаний у спосіб протягування або екструзії, тобто за допомогою технології, що вже довела свою економічність, із матеріалу у вигляді болванки. Використовуючи при цьому відповідну матрицю, можна одержати додатковий елемент 34 потрібної геометричної форми. Утворюваний протягуванням або екструзією довгомірний суцільний профіль розрізають по довжині на окремі частини, що відповідають додатковим елементам 34. Після одночасного виконання блока 28 і додаткового елемента 34, переважно з титанового 8 сплаву, їх з'єднують між собою таким чином, щоб одержати геометричну форму заготівки 14, як показано на Фіг.3с. Таке з'єднання може бути виконане за допомогою зварювання. При цьому внутрішню в радіальному напрямку поверхню 40 блока 28 прикладають до зовнішньої в радіальному напрямку поверхні 42 додаткового елемента 34. Поверхні 40 і 42 є практично плоскими і разом визначають плоску контактну зону 44, розташовану в місці, що практично збігається з показаною на Фіг.2 умовною граничною площиною P між частинами ніжки 16 і пера 18 заготівки 14. Операцію з'єднання додаткового елемента 34 з блоком 28 виконують, наприклад, за допомогою зварювання методом лінійного тертя або методом тертя зі струшуванням («friction stir welding»). Ці відомі методи зварювання, як правило, дозволяють у зоні зварювання забезпечувати металургійні характеристики, порівняні з отримуваними у способи дифузійного зварювання і надпластичного формування, і забезпечують механічні властивості, що відповідають характеристикам остаточної заготівки. Зрозуміло, що за операцією зварювання може йти механічна обробка зони зварювання для надання їй більш точної геометричної форми. По закінченню описаної вище стадії виго товлення заготівки 14 лопатки здійснюють відомі з попереднього рівня техніки виробничі стадії, під час яких заготівку 14 спочатку встановлюють в аеродинамічний профіль для надання їй спіралеподібної форми, як показано на Фіг.3d. Після цього внаслідок виконання відомих стадій наповнення заготівки газом під тиском та її надпластичного формування одержують лопатку 1, показану на Фіг.1. Слід додати, що за цією стадією звичайно слідують фінішні операції механічної обробки для надання лопатці 1 строго необхідного аеродинамічного профілю. Цілком зрозуміло, що фа хівець у даній галузі може вносити різноманітні модифікації у запропонований спосіб виготовлення порожнистої лопатки 1, описаний тут лише як ілюстративний приклад здійснення винаходу, що не обмежує ідеї та об'єму останнього. 9 Комп’ютерна в ерстка А. Крулевський 83793 Підписне 10 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of hollow blade for gas turbine engine

Автори англійськоюFerte, Jean - Pierre, Franchet, Jean - Michel, Patrick, Maurice, Lhomme, Daniel, Gaston, Lorieux, Alain

Назва патенту російськоюСпособ изготовления полой лопатки газотурбинного двигателя

Автори російськоюФерт Жан - Пьер, Франш Жан - Мишель, Патрик, Морис, Ломме Даниэль Гастон, Лорие Ален

МПК / Мітки

МПК: B23P 15/04, F01D 5/18, B21D 26/02, F01D 5/14

Мітки: газотурбінного, виготовлення, двигуна, лопатки, порожнистої, спосіб, заготовки

Код посилання

<a href="https://ua.patents.su/5-83793-sposib-vigotovlennya-zagotovki-dlya-porozhnisto-lopatki-gazoturbinnogo-dviguna.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення заготовки для порожнистої лопатки газотурбінного двигуна</a>

Попередній патент: Спосіб та пристрій керування курсором

Наступний патент: Система керування зовнішньою віссю лопатки зі змінним кутом установки, використовуваною в статорі турбіни

Випадковий патент: Мікропроцесорний керуючий обчислювальний комплекс мску-4