Спосіб отримання двошарового алмазного композиційного матеріалу

Номер патенту: 85042

Опубліковано: 11.11.2013

Автори: Романко Людмила Олексіївна, Заболотний Сергій Дмитрович, Бочечка Олександр Олександрович, Назарчук Сергій Миколайович, Луцак Едуард Миколайович, Гаврилова Валентина Степанівна

Формула / Реферат

1. Спосіб отримання двошарового алмазного композиційного матеріалу, який включає змішування алмазного порошку та порошку вольфрамовмісної речовини, компактування одержаної суміші, розміщення одержаних компактів в контакті з шаром металу, спікання в області термодинамічної стабільності алмазу, який відрізняється тим, що шар металу формують із порошків міді та гідриду титану, взятого в кількості 8-32 % від загальної маси, проводять змішування порошків та компактування, потім одночасно спікають металевий і алмазовмісний компакти, при цьому відношення висоти металевого шару hm до висоти алмазовмісного шару становить 0,06£hm/ha£0,2 після спікання при загальній товщині спеченого композиту 4-6 мм.

2. Спосіб за п. 1, який відрізняється тим, що компакти металевого шару перед спіканням піддають термічній обробці в вакуумі при температурі 400 °C упродовж 30 хв.

Текст

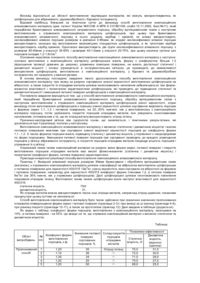

Реферат: Спосіб отримання двошарового алмазного композиційного матеріалу включає змішування алмазного порошку та порошку вольфрамовмісної речовини, компактування одержаної суміші, розміщення одержаних компактів в контакті з шаром металу, спікання в області термодинамічної стабільності алмазу, причому шар металу формують із порошків міді та гідриду титану, взятого в кількості 8-32 % від загальної маси, проводять змішування порошків та компактування, потім одночасно спікають металевий і алмазовмісний компакти, при цьому відношення висоти металевого шару hm до висоти алмазовмісного шару становить 0,06hm/ha0,2 після спікання при загальній товщині спеченого композиту 4-6 мм. UA 85042 U (12) UA 85042 U UA 85042 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області одержання композиційних матеріалів, а саме способів одержання двошарових алмазних полікристалічних композиційних матеріалів в умовах високих тиску й температури, і може бути використана для нероз'ємних з'єднань металева підкладка алмазний полікристалічний композит. Відомий спосіб одержання алмазних полікристалічних композиційних матеріалів в умовах високих тиску й температури (див. Патент України № 50931, МПК B24D 3/00, B22F 3/00 опубл. 25.06.2010). Згідно з вказаним способом змішування проводять у рідинному середовищі, як вольфрамовмісну зв'язувальну речовину використовують вольфрам і/або оксид вольфраму у вигляді нанодисперсного порошку, взятого в кількості 1050 % від маси сухої суміші, після змішування проводять висушування отриманої суміші, а спікання проводять при температурі не менше 1600 °C. Недоліком цього способу є те, що для виготовлених з такого матеріалу робочих поверхонь необхідно проводити додаткові технологічні операції металізації для кріплення в інструменті. Найбільш близьким за технічною суттю до пропонованого є спосіб отримання алмазного композиційного матеріалу (див. Патент US № 6358624 В1, опубл. 19.03.2002), який включає з'єднання алмазних компактів і твердого сплаву WC-Co, безпосередньо під час етапу спікання при високих тиску і температурі з певним співвідношенням шарів алмазу та твердого сплаву. Недоліком отриманого за прототипом алмазного композиційного матеріалу є те, що із-за особливостей процесу одержання матеріалу, а саме уповільнення швидкості просочення кобальтом із твердосплавної підкладки алмазного порошку із збільшенням глибини просочення висота алмазовмісного шару, для спікання якого кобальт виступає активуючою добавкою, невелика в порівнянні з висотою підкладки. Це призводить до зменшення часу роботи такого композиту, оскільки він лімітується висотою алмазовмісного шару. В основу корисної моделі поставлено задачу такого вдосконалення способу отримання двошарового алмазного композиційного матеріалу (ДАКМ), при якому завдяки вибору пропонованих компонентів та параметрів їх спікання забезпечується нероз'ємне з'єднання шарів металу і алмазного полікристалічного композиту (АПКМ) безпосередньо під час спікання алмазного полікристалічного композиту, при цьому співвідношення між висотою алмазовмісного шару та висотою металевого шару збільшується в десятки разів в порівнянні з прототипом. Поставлена задача вирішується тим, що в способі отримання алмазного композиційного матеріалу, який передбачає змішування алмазного порошку та порошку вольфрамовмісної зв'язувальної речовини, спікання одержаної суміші в області термодинамічної стабільності алмазу, згідно з корисною моделлю, шар металу формують з порошків міді та гідриду титану, взятого в кількості 8-32 % від загальної маси, проводять змішування порошків та компактування, спікання металевого і алмазовмісного компактів проводять одночасно з спіканням алмазного композиту, при цьому відношення висоти металевого шару hm до висоти алмазовмісного шару становить 0,06hm/ha0,2 після спікання при загальній товщині спеченого композиту 4-6 мм., при найкращих варіантах реалізації способу перед спіканням суміші компакти металевого шару піддаються термічній обробці в атмосфері водню при температурі 400 °C. Як мідний порошок використовують порошок мідний ПМС-1 ГОСТ 4960-75. Як порошок гідриду титану використовують порошок гідриду титану ТУ У 14-10-026-98. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у наступному. Однією з проблем використання алмазних полікристалічних матеріалів є кріплення виготовлених з них робочих елементів в інструменті. Для того, щоб кріпити робочі елементи шляхом паяння, поверхня матеріалу має бути металізована. Одержання алмазних композиційних матеріалів з металізованою поверхнею здійснюється різними способами. Найчастіше це є нанесення металевого шару шляхом напилення металу на готовий алмазний матеріал (що збільшує кількість технологічних операцій для готового продукту), або спікання кількашарової пластини, де зерна алмазу утримуються на металевій підкладці. Матеріал металевої підкладки дає змогу кріпити робочі елементи з алмазного полікристалічного матеріалу в інструменті, забезпечує нероз'ємність з'єднання з алмазним матеріалом, не має негативного впливу на властивості АПКМ, покращує зв'язок між алмазними зернами. Співвідношення між висотою алмазовмісного і металевого шарів композиту впливає на час його експлуатації. Межі вмісту титану в металевому шарі композиційного матеріалу визначено експериментально, виходячи з основної задачі - підвищення міцності нероз'ємного з'єднання між металевим і алмазним шарами композиту. Нижній вміст титану в металевому шарі обмежено припиненням змочуваності між металевим і алмазним шарами, що призводить до слабкої адгезії між ними. 1 UA 85042 U 5 10 15 20 25 30 35 40 45 50 55 Верхній вміст титану в металевому шарі обмежено тим, що збільшення вмісту титану призводить до підвищення крихкості металевого шару. Співвідношення між висотою алмазовмісного і металевого шарів композиту визначене експериментально і вибране так, щоб забезпечити можливість достатньо високого шару алмазного полікристалічного композитного матеріалу для збільшення часу експлуатації композиту. Нижня межа співвідношення між висотою металевого і алмазовмісного шарів обмежена тим, що зменшення висоти металевого шару призводить до його окиснення і зміни фізико-хімічних властивостей під час паяння. Верхня межа співвідношення між висотою металевого і алмазовмісного шарів обмежена особливостями роботи комірки високого тиску апарату високого тиску, подальше збільшення висоти металевого шару викликає суттєвий перерозподіл джерел тепловиділення, підвищення температури металевого шару в порівнянні з температурою алмазовмісного шару, що призводить до міграції електропровідного розплаву мідь-титан вздовж графітового нагрівача, шунтування нагрівача і, як наслідок, до зменшення потужності нагрівання і температури спікання. При спіканні в умовах високих тиску та температури суміші порошків міді та гідриду титану відбувається розклад гідриду титану з утворенням сплаву мідь-титан та виділенням газової фази водню, що створює протитиск при спіканні і зменшує його ефективність. Тому в найкращому варіанті корисної моделі одержані суміші мідного порошку та порошку гідриду титану пресували в сталевій прес-формі при кімнатній температурі до утворення компактів, після чого компакти піддавали термічній обробці в вакуумі при температурі 400 °C упродовж 30 хв. для розкладу гідриду титану, утворення внаслідок цього металевого титану та видалення водню. Приклади конкретної реалізації корисної моделі наведено у таблиці (додається). Приклад 1. Для отримання двошарового алмазного полікристалічного матеріалу насамперед сформували компакти металевого і алмазовмісного шарів. Для шихти металевого шару використали суміш порошків міді і гідриду титану, взятого в кількості 20 % від маси суміші. Як порошок міді використовували порошок міді ПМС-1 ГОСТ 4960-75. Як порошок гідриду титану використовували порошок гідриду титану ТУ У 14-10-026-98. Суміш пресували в сталевій пресформі діаметром 9 мм при тиску в прес-формі 0,2 ГПа при кімнатній температурі до утворення компактів висотою 1 мм. Після чого компакти піддавали термічній обробці в вакуумі в вакуумній 2 печі СНВЛ при початковому тиску залишкових газів 10- Па та температурі 400 °C упродовж 30 хв. Шихту алмазовмісного шару готували способом, описаним у Патенті України № 50931, МПК B24D 3/00, B22F 3/00 опубл. 25.06.2010. Висота компактів складала 6 мм. Спікання виконували в апараті високого тиску типу тороїд упродовж 20 с при тиску 8 ГПа, температурі 1800 °C. Після спікання була проведена хімічна обробка спечених зразків для очищення їхньої поверхні від залишків графіту. Після цього проводили випробування міцності нероз'ємного з'єднання зразків отриманого двошарового алмазного композиційного матеріалу. Для цього проводили їх термообробку при температурі 850 °C в середовищі аргону. Тривалість термообробки становила 10 хв. Із-за різниці в коефіцієнтах термічного розширення металевого та алмазовмісного шарів при нагріванні в нероз'ємному з'єднанні виникають напруги, які при недостатній міцності з'єднання призводять до його руйнування. Температура термообробки на 150 °C перевищує температуру, при якій проводять операцію паяння алмазних елементів до корпусу бурових інструментів. З'єднання алмазовмісного шару з металевим з використанням як металевого шару сплаву Cu-Ті з вмістом 20 % (мас.) гідриду титану в вихідній суміші залишилося нероз'ємним. Спосіб було реалізовано також при іншому вмісті гідриду титану в вихідній шихті для формування металевого шару, без термічної обробки металевого компакту в вакуумі. Було відтворено також спосіб отримання двошарового алмазного композиційного матеріалу, описаний в Патенті США № 6358624. Результати випробувань наведені в таблиці. Приклади 1-6 (див. таблицю, додається), наведено для тих випадків, які стосуються заявлених ознак. Приклади 7-10 - за межами заявлених ознак. Приклад 11 - відтворення двошарового алмазного композиційного матеріалу за прототипом. Як видно з таблиці, використання запропонованої корисної моделі дає можливість підвищити відношення висоти алмазовмісного шару до висоти металевого шару від 16 до 50 разів в порівнянні з прототипом. 60 2 UA 85042 U Таблиця № п/п Вміст ТіН2 в суміші, мас. % 1 2 3 4 5 6 7 8 9 20 8 32 20 20 20 7 33 20 проводили проводили проводили проводили проводили проводили проводили проводили Збереження нероз'ємного з'єднання після відпалу в аргоні при 850 °C + + + + + + 10 20 проводили + 11 Термообробка в вакуумі при 400 °C Спосіб за Патентом США № 6358624 Примітка hм/ha 0,17 0,17 0,17 0,06 0,20 0,17 0,17 0,17 0,05 0,21 Відбувається шунтування нагрівача 3,30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб отримання двошарового алмазного композиційного матеріалу, який включає змішування алмазного порошку та порошку вольфрамовмісної речовини, компактування одержаної суміші, розміщення одержаних компактів в контакті з шаром металу, спікання в області термодинамічної стабільності алмазу, який відрізняється тим, що шар металу формують із порошків міді та гідриду титану, взятого в кількості 8-32 % від загальної маси, проводять змішування порошків та компактування, потім одночасно спікають металевий і алмазовмісний компакти, при цьому відношення висоти металевого шару hm до висоти алмазовмісного шару становить 0,06hm/ha0,2 після спікання при загальній товщині спеченого композиту 4-6 мм. 2. Спосіб за п. 1, який відрізняється тим, що компакти металевого шару перед спіканням піддають термічній обробці в вакуумі при температурі 400 °C упродовж 30 хв. 15 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBochechka Oleksandr Oleksandrovych, Nazarchuk Serhii Mykolaiovych, Havrylova Valentyna Stepanivna, Romanko Liudmyla Oleksiivna, Zabolotnyi Serhii Dmytrovych

Автори російськоюБочечка Александр Александрович, Назарчук Сергей Николаевич, Гаврилова Валентина Степановна, Романко Людмила Алексеевна, Заболотный Сергей Дмитриевич

МПК / Мітки

Мітки: матеріалу, спосіб, отримання, двошарового, алмазного, композиційного

Код посилання

<a href="https://ua.patents.su/5-85042-sposib-otrimannya-dvosharovogo-almaznogo-kompozicijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання двошарового алмазного композиційного матеріалу</a>

Попередній патент: Концентратор нетрадиційної енергії для підігріву води

Наступний патент: Цифровий автоматичний коерцитиметр

Випадковий патент: Установка для безреагентного знезараження води