Спосіб одержання пігментного оксиду заліза (ііі) а – модифікації

Номер патенту: 852

Опубліковано: 15.12.1993

Автори: Клименко Катерина Володимирівна, Мільнер Олександр Олександрович, Запольський Анатолій Кирилович, Путивльський Василь Васильович, Кий Микола Миколайович

Формула / Реферат

1. Способ получения пигментного окси-да железа (III) а-модификации, включающий приготовление гетита из гептагидрата сульфата железа с использованием окислительной обработки и нагревание смеси его с раствором сульфата железа (II), отличающийся тем, что гептагидрат сульфата железа подвергают окислению кислородом воздуха в твердой фазе до образования основного сульфата железа с последующей его гидротермальной обработкой в растворе сульфата железа (II) при мольном отношении FeSО4:Fe(OH) SО4=(0,25-1):1 при 140-160°С, полученный осадок гетита смешивают с раствором сульфата железа (II) при мольном отношении FeSO4:FeOOН=(0,25-1):1 и гидротермально обрабатывают также при 140-160°С, из полученной суспензии выделяют осадок пигмента, промывают его и сушат, жидкую фазу после отделения осадка используют на стадии гидротермальной обработки основного сульфата железа, а жидкую фазу после отделения осадка гетита обрабатывают железной стружкой, а затем подвергают вакуум-кристаллизации с образованием гептагидрата сульфата железа, который направляют в исходный процесс, а маточник с этой стадии и промывные воды после промывки пигмента используют на стадии гидротермальной обработки гетита.

2. Способ по п. 1, отличающийся тем, что окисление гептагидрата сульфата железа ведут при 210-250°С.

3. Способ по п. 1, отличающийся тем, что вакуум-кристаллизацию ведут при 80-100°С и остаточном давлении 1,0-1,6 кПа.

Текст

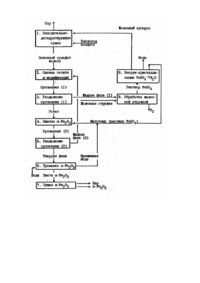

Изобретение относится к технологии получения синтетических пигментов, в частности красного железоокисного пигмента, и может быть применено в лакокрасочной, бумажной и других о траслях промышленности, использующих пигменты. Известен способ получения; пигментного оксида железа (ІІІ) -модификации [1], включающий образование зародышей a -FeOOH путем быстрого осаждения сульфата железа (II) гидроксидом натрия при 25°С. окисление осадка воздухом, нагревание смеси зародышей с сульфатом железа (II) в воде до 80°С, пропускание воздуха и добавление гексаметилентетрамина в течение 6 часов при рН (3.3-3.9). перекристаллизацию гетита в a -Fе2O 3 дегидратацией при400°С, промывку и сушку. Недостатками данного способа являются необходимость использования дополнительных реагентов, сложность процесса. Известен способ получения пигментного оксида железа (III) [2] обработкой FeOOH различной модификации ( a, b, g ), полученного с применением щелочных реагентов в автоклавных условиях при температурах выше 200°С в присутствии сахаридов, гидроксидов щелочных металлов в течение 2 часов, фильтрацией, промывкой и сушкой осадка при 100-110°С. Недостатками данного способа являются сложность аппаратурного оформления и повышенные энергозатраты. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения пигментного оксида железа (III) a -модификации [3], включающий гидроксида железа (11) аммиаком из раствора сульфата железа (II) в присутствии значительного избытка соли железа (II) при 20-26°С и окисление образующегося гидроксида железа (II) кислородом воздуха в течение 18-20 ч, отделение осадка гетита (зародышей), смешивание гетита (зародышей) с раствором сульфата железа (II). в котором находятся железосодержащие отходы (стружка, лом, жесть), при содержании зародышей 10-12%, считая на железо, по отношению к соли железа (11). выдержку суспензии при 62-66°С и одновременном пропускании воздуха в течение 20-24 ч. отделение и промывку целевого продукта. Для получения красного железоокисного пигмента выделенный продукт подвергают прокаливанию. Недостатками данного способа являются сложность технологического процесса, связанного с применением щелочного реагента, большой длительностью операций, а также образование вторичного отхода -сульфата аммония, что приводит к загрязнению окружающей среды. Задачей изобретения является разработка способа получения пигментного оксида железа (III) a модификации, обеспечивающего упрощение технологического процесса и повышение его экологичности, путем создания замкнутого цикла по серной кислоте и исключения образования вторичных отходов. Поставленная задача решается способом получения пигментного оксида железа (III) а-модификации, включающим приготовление гетита из гептагидрата сульфата железа с использованием окислительной обработки и нагревание смеси с раствором сульфата железа (II), в котором, согласно изобретению, гептагидрат сульфата железа подвергают окислению кислородом воздуха в твердой фазе до образования основного сульфата железа с последующей его гидро-термальной обработкой в растворе сульфата железа (II) при мольном отношении FeSО4:Fe(OH)SО4=(0.25-1):1 при 140-160°С, полученный осадок гетита смешивают с раствором сульфата железа (II) при мольном отношении FeSО4:FeOOH=(0,25-1):1 и гидротермально обрабатывают также при 140-160°С, из полученной суспензии выделяют осадок пигмента, промывают его и сушат. жидкую фазу после отделения осадка используют на стадии гидротермальной обработки основного сульфата железа, а жидкую фазу после отделения осадка гетита обрабатывают железной стружкой, а затем подвергают вакуум-кристаллизации с образованием гептагидрата сульфата железа, который направляют в исходный процесс, а маточник с этой стадии и промывные воды после промывки пигмента используют на стадии гидротермальной обработки гетита. При этом окисление гептагидрата сульфата железа ведут при 210-250°С, а вакуум-кристаллизацию ведут при 80-100°С и остаточном давлении 1,0-1,6 КПа. При термообработке основного сульфата железа при температурах 140-160°С в растворе сульфата железа (II) без применения щелочных реагентов возможно получение гетита с массовой долей SО3 менее 5%. При гидротермальной обработке гетита в присутствии сульфата железа (II) при температурах 140-160°С создаются условия его перекристаллизации в a -Fе2O 3 практически монодисперсного состава с размерами частиц менее 2 мкм. При этом использование жидкой фазы после выделения целевого продукта в процессе получения гетита, а промывных вод на стадии гидротермальной обработки гетита в сочетании с обработкой жидкой фазы после отделения гетита металлической стружкой позволяет обеспечить замкнутый цикл по серной кислоте и исключить образование вторичных отходов. Упрощение процесса достигается как за счет исключения, применения дополнительных щелочных реагентов, соответственно необходимости переработки образующи хся растворов сульфатом щелочных металлов, так и за счет снижения температуры перекристаллизации гетита и возможности использования серийно выпускаемого в СССР автоклавного оборудования, предназначенного для проведения процессов при давлениях до 0,6 МПа, что соответствует температуре кипения воды в автоклаве порядка 160°С. На чертеже представлена принципиальная технологическая схема реализации предлагаемого способа получения пигментного оксида железа (ІІІ) a -модификации. Основной сульфат железа в лабораторных условиях получали нагреванием FeSО4 7Н2О в атмосфере воздуха при Температурах 210-250°С в течение 3-4 часов (поз. 1). По данным химического, рентгенофазового и термогравиметрического методов анализа образующийся продукт содержит 85-95% основного сульфата железа - Fe(QH)S04. Возможно использование основного сульфата железа, полученного также окислением раствора Сульфата железа (11) кислородсодержащим газом в автоклавных условиях при температурах выше 100°С. К основному сульфа ту железа добавляется жидкая фаза (2) после отделения пигментного оксида железа (III) с поз. 5. представляющая собой раствор сульфата железа (II). При этом отношение FeSО4: Fe(OH)SО4 поддерживается в пределах (0.25-1):1. Пульпу подвергают термообработке в автоклавных условия х при Температурах 140-160°С в течение 1-2 ч (поз. 2). Осадок отделяют фильтрованием или центрифугированием (поз. 3). Образовавшийся продукт по данным рентгенофазового и электроиномикроскопического метода анализа представляет собой игольчатые частицы гетита. Жидкая фаза(1) после отделения гетита, содержащая гидролизную серную кислоту и сульфат железа (II), направляется на обработку железной стружкой (поз. 9) с последующей вакуумкристаллизацией железного купороса (поз. 8). Выделенный купорос направляется на окислительно дегидратирующую сушку с получением основного сульфата железа (поз. 1). Маточник направляется на стадию синтеза a -Fе2O 3 (поз. 4), Туда же поступает вода после промывки целевого продукта с лоз. 6. При этом отношение FeSO4:FeOOH поддерживается в пределах (0,25-1): 1. Смесь нагревают а автоклавных условиях до 140-160°С и выдерживают в течение 1-3 часов (поз. 4). Осадок отделяют фильтрованием или центрифугированием ! (поз. 5), промывают (поз. 6) и сушат при 110°С (поз. 7). Как указывалось выше. жидкая фаза (2) направляется на операцию синтеза гетита, а промывные воды - на стадию синтеза пигментного оксида железа (III) a -модификации. Осадок после промывки и сушки, по данным рентгенофазового. Электрономикроскопического и седиментационного методов анализа, представляет собой практически монодисперсный a Fе2O3 с размерами частиц до 2 мкм. Установлено, что заявляемые отношение FeSO4:Fe(OH)SO4 и температурный интервал на стадии термообработки основного сульфата железа выбраны из условий, обеспечивающих высокое содержание гетита в образующемся продукте, составляющее 93-97% после сушки при 110°С до постоянной массы (табл. 1, пр. 1-5). В отсутствие сульфата железа (II) и при запредельном отношении FeSO4:Fe(OH)SO4. равном 0,1:1, содержание гетита в продукте снижается до 65.1 и 74,9% соответственно из-за неполного гидролиза основного сульфата железа (табл. 1, пр. 6. 7). Увеличение отношения FeSO4:Fe(OH)SO4 выше заявляемого предела, например 2:1, не влияет на Выход гети та. однако приводит к совместной кристаллизации гетита и сульфата железа (II), что затрудняет процесс отмывки и требует дополнительного расхода воды (табл. 1, пр. 8). Снижение температуры процесса получения гетита ниже предельной, например 130°С, снижает содержание гетита до 58.4%, так как продукт представляет собой смесь гетита и основного сульфата железа (табл. 1, пр. 9). Снижение содержания гетита в продукте термообработки Fe(OH)SО4 до 76,5% при температуре выше предельной, например 170°С, связано с частичным образованием гематита (табл. 1, пр. 10). Получение пигментного оксида железа (III) a -модификации путем гидротермальной обработки гетита в заявляемых пределах отношения FeSО4:FeOOH, интервал температур и запредельных режимах проводили с гетитом, полученным гидротермальной обработкой основного сульфата железа при температуре 150°С и отношение FeSО4: Fe(OH)SО4 равном 1:1. Установлено, что заявляемое отношение FeSO4:FeOOH и температурный интервал стадии получения пигментного оксида железа a -модификации выбраны из условий, обеспечивающих высоко содержание основного вещества 97-98% (что соответствует требованиям МС ИСО 1248-74) при высокой монодисперсности образующегося продукта (табл, 2. пр. 1-5). При отсутствии сульфата железа (II) или запредельном отношении FeSO4:FeOOH. равном 0,1:1 образующийся продукт представляет смесь гетита и пигментного оксида железа (111) a -модификации с пониженным содержанием основного вещества - 92,6 и 94.4% соответственно (табл. 2, при 6,7). Увеличение отношения FeSO4:FeOOH выше заявляемого. например 2:1. также как и при синтезе гетита. мало влияет на состав и размеры частиц получаемого пигментного оксида железа (III) a -модификации, однако приводит к совместной кристаллизации о-РерОз и сульфата железа (II), что затр удняет процесс отмывки и требует дополнительного расхода воды (табл. 2, пр. 8). Снижение температуры процесса получения пигментного оксида железа ниже предельной, например 130°С, приводит к снижению степени перекристаллизации гетита в a -Fe2О3 , соответственному снижению содержания основного вещества в образующемся продукте до 90,8%, и его полидисперсному составу. Проведение процесса синтеза a -Fe2О3при температуре выше предельной, например 170°С. не влияя на качество образующегося пигмента, приводит к повышению энергозатрат и усложнению аппаратурного оформления процесса. Пример. 7,81 г гептагидрата сульфата железа (И) подвергают окислите.льно-дегидратирую-щей сушке при 250°С в течение 3 ч на воздухе, К продукту окисления, содержащему 4 г Fe(OH)SO4, добавляют 40 см раствора сульфата железа (II) с массовой концентрацией FeS04 72,9 г/дм 3. При этом мольнре отношение FeSO4: Fe(OH)SO 4 составляет 1:1. Смесь нагревают в автоклаве до 150°С м выдерживают в течение 2 часов. Полученную суспензию разделяют центрифугированием с получением жидкой фазы и влажного осадка, содержащего 1,8 г гетита. К осадку, со. держащему гетит, добавляют 40 см раствора сульфата железа (It) с массовой концентрацией FeSО4 - 72,3 г/дм .При этом мольное отношение FeSO4:FeOOH составляет 1:1. Смесь нагревают в автоклаве до 160°С и выдерживают 2 ч. Полученную суспензию разделяют центрифугированием с получением жидкой фазы и влажного осадка пигментного оксида железа (III) (ї-модифи-кации. Влажный осадок, содержащий 1.6-г a -Fe2О3, промывают 10см 3 воды и, сушат при 110°С. Полученный продукт массой 1,6 г содержит 98,2% a Fe2О3 . Жидкую фазу после отделения гетита, содержащую 47,5 г/дм 3 H2SO4 . 18.1 г/дм 3 Fe2(S04)3 и 89,7 г/дм 3 FeS04, обрабатывают железной стружкой. Образующийся раствор сульфата железа (II) с массовой концентрацией 184,4 г/дм направляют на вакуум-кристаллизационные выделение части суль фата железа (О). Вакуум-кристаллизацию ведут при 80-100°С и остаточном давлении 1,0-1,1 КПа. Выделенный гептагидрат сульфата железа (II) направляют в исходный процесс. .Маточник с массовой концентрацией FeS04 91,2 г/дм направляют на синтез a -Fe2О3, туда же направляют воду после промывки целевого продукта. Жидкую фазу после отделения пигмента с массовой концентрацией FeSО4 72,9 г/дм 3 направляют на стадию синтеза гетита. В таблице 1 представлены примеры синтеза пигментного оксида железа (III) a -модификации при различных условиях. Из представленных примеров следует, что отношение FeSО4:Fe(OH)SO 4 (0,25-1); 1 и температурный интервал 140-160°С на стадии термообработки основного сульфата железа обеспечивают высокое содержание гетита в образующемся продукте, составляющее 93-97% после сушки при 110°С до постоянной массы (табл. 1, пр. 1-5). В отсутствие суль фата железа (II) при запредельном соотношении FeSO4:Fe(OH)SO 4 равном 0,1:1, содержание гетита в продукте снижается до 65,1 и 74,9% соответственно, из-за неполного гидролиза основного сульфата железа(табл. 1, пр. 6,7). Увеличение отношения FeSO4: Fe(OH)SO4 выше заявляемого предела, например. 2:1, не влияет на выход гетита, однако приводит к совместной кристаллизации гетита и сульфата железа (II), что затрудняет процесс отмывки и требует дополнительного расхода воды (табл. 1, пр. 8). Снижение температуры процесса получения гетита ниже предельной, например, 130°С, снижает содержание гетита до 58.4%, так как продукт представляет собой смесь гетита и основного сульфата железа (табл. 1, пр. 9). Снижение содержания гетита в продукте термообработки Fe(OH)SO4 до 76.5% при температуре выше предельной, например, 170°С, связано с частичным образованием гематита (табл. 1. пр. 10). Отношение FeSO4:FeOOH =(0,25-1):1 и температурный интервал 140-1 60°С а стадии получения пигментного оксида железа a -модификации обеспечивают высокое содержание основного вещества - 97-98% (что соответствует требованиям МС ИСО 1248-74) при высокой монодисперсности образующегося продукта (табл. 1, пр. 1-5). При отсутствии суль фата железа (II) или запредельном отношении FeSO4:FeOOH, равном (0,1; 1), образующийся продукт представляет смесь гетита и пигментного оксида железа (III) а-модификации с пониженным содержанием основного вещества - 92,6 и 94,4% соответственно (табл. 1, пр. 6,7). Увеличение отношения FeSО4:FeOOH выше заявляемого, например 2:1, также как и при синтезе гетита, мало влияет на состав и размеры частиц получаемого пигментного оксида железа (III) a -модификаций, однако приводит к совместной кристаллизации a -Fe2О 3 и сульфата железа (II), что затрудняет процесс отмывки и требует дополнительного расхода воды (табл. 1. пр. 8). Снижение температуры, процесса получения пигментного оксида железа ниже предельной, например. 130°С. приводит к снижению степени перекристаллизации гетита в a Fe2О3 , соответственно снижению содержания основного вещества, в образующемся продукте до 90.8% и его полидисперсному составу (табл. 1, пр. 9). Проведение процесса синтеза a -Fe2О3 при температуре выше предельной, например, 170°С, не влияя на качество образующегося пигмента, приводит к повышению энергозатрат и усложнению аппаратурного оформления процесса (табл. 1.. пр. 10). В табл. 2 представлены сравнительные данные по свойствам известных пигментов и пигмента, получаемого по изобретению, из которых следует, что пигмент, полученный по изобретению, не только соответствуе т ТУ 6-10602-86, но и техническим требованиям целлюлозно-бумажной промышленности и лучшим зарубежным образцам, в частности, пигмента фирмы Байер. Изобретение позволяет упростить технологический процесс за счет исключения применения щелочных реагентов и сокращения длительности операций, а также повысить его экологичность путем создания замкнутого цикла по серной кислоте и исключения образования вторичных отходов.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of pigmental iron oxide (ііі) of а modification

Автори англійськоюZapolskyi Anatolii Kyrylovych, Milner Oleksandr Oleksandrovych, Klymenko Kateryna Volodymyrivna, Kyi Mykola Mykolaiovych, Putyvlskyi Vasyl Vasyliovych

Назва патенту російськоюСпособ получения пигментного оксида железа (ііі) а - модификации

Автори російськоюЗапольский Анатолий Кириллович, Мильнер Александр Александрович, Клименко Екатерина Владимировна, Кий Николай Николаевич, Путивльский Василий Васильевич

МПК / Мітки

МПК: C09C 1/22

Мітки: модифікації, спосіб, одержання, заліза, пігментного, ііі, оксиду

Код посилання

<a href="https://ua.patents.su/5-852-sposib-oderzhannya-pigmentnogo-oksidu-zaliza-iii-a-modifikaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пігментного оксиду заліза (ііі) а – модифікації</a>

Попередній патент: Спосіб переробки кислих залізовмісних стічних вод

Наступний патент: Спосіб очистки стічних вод від органічних речовин

Випадковий патент: Захисні навушники для кріплення на захисному шоломі, зокрема для працівника лісового господарства