Порошковий дріт для напилення електродугових корозійностійких та зносостійких покриттів

Номер патенту: 86205

Опубліковано: 25.12.2013

Автори: Гвоздецький Володимир Миколайович, Ступницький Тарас Романович, Студент Михайло Михайлович, Похмурський Василь Іванович

Формула / Реферат

Порошковий дріт для одержання електродугових корозійностійких та зносостійких покриттів, який включає оболонку та порошкову шихту, який відрізняється тим, що для підвищення корозійної стійкості та зносостійкості електродугових покриттів із ПД в корозивних нейтральних середовищах порошкова шихта ПД містить порошки:

ферохрому ФХ 800

60-70 % мас.

хрому Х99А

7-10 % мас.

нікелевого самофлюсуючого сплаву ПГСР - 3

7-15 % мас.

алюмінію ПА -40

0-6 %мас.

феротитану ФТИ-40А

10-15 % мас.,

а коефіцієнт заповнення шихтою порошкового дроту повинен бути не менше 27 % мас., що забезпечує вміст Сr у порошковому дроті не менше 14 % мас., і при цьому розмір порошків феросплавів знаходиться в межах 50…150 мкм.

Текст

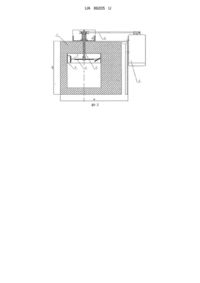

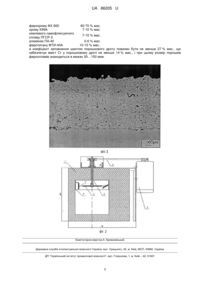

Реферат: Порошковий дріт для одержання електродугових корозійностійких та зносостійких покриттів включає оболонку та порошкову шихту. Для підвищення корозійної стійкості та зносостійкості електродугових покриттів із ПД в корозивних нейтральних середовищах, порошкова шихта ПД містить порошки ферохрому ФХ 800, хрому Х99А, нікелевого самофлюсуючого сплаву ПГСР-3, алюмінію ПА-40, феротитану ФТИ-40А. UA 86205 U (12) UA 86205 U UA 86205 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до області одержання газотермічних покриттів електродуговим напиленням. Відомі порошкові дроти (ПД) для одержання покриттів напиленням, які містять металеву оболонку і порошкову шихту. Як компоненти шихти використовують суміш порошків Аl та Ni з оксидами металів. Покриття з таких ПД мають підвищену міцність зчеплення до металевої поверхні за рахунок проходження алюмотермічних реакцій між Аl та Ni, а також між Аl та оксидами. Однак такі покриття мають низьку зносостійкість та корозійну стійкість в умовах абразивного зношування. Найбільш близькими аналогом є ПД, які містять металеву оболонку із маловуглецевої сталі і порошкову шихту. Як компоненти шихти використовують порошки хромистих карбідів або боридів або їх суміші: Аl, Ni та Мn [1]. Покриття із таких ПД мають підвищену хімічну гетерогенність за рахунок неповного сплавлення хромвмісної шихти та оболонки з маловуглецевої сталі. Такі покриття мають високу зносостійкість в умовах абразивного зношування, проте низьку корозійну стійкість в нейтральних середовищах. В основу корисної моделі поставлена задача - підвищення корозійної стійкості та зносостійкості електродугових покриттів із ПД в оболонці з маловуглецевої сталі в корозивних нейтральних середовищах. Поставлена задача вирішується тим, що ПД для електродугового напилення покриттів, який складається із металевої оболонки та порошкової шихти, за матеріал оболонки вибирають маловуглецеву сталь, а порошкова шихта містить: ферохром ФХ 800 60-70 % мас. хром 7-10 % мас. ПГСР-3 7-15 % мас. ПА-40 0-6 %мас. феротитан 10-15 % мас. і при коефіцієнтові заповнення шихтою порошкового дроту - 27-28 % мас. Забезпечується вміст Сr у порошковому дроті не менше 14 % мас., але при цьому розмір порошків феросплавів повинен знаходитись в межах 50…150 мкм. Використання феросплавів інших розмірів спричиняє погіршення властивостей отриманих покриттів внаслідок різкого зростання гетерогенності вихідних покриттів. Додаток у шихту ПД легувальних елементів, що підвищують стабільність фериту у структурі покриття таких як Сr, Al, Ті та Р суттєво збільшує вміст феритної фази у структурі покриття. Так додаток 2 % мас. Аl при вмісті Сr 3 % мас. у ПД сприяє утворенню у структурі покриття 20 % фериту. Це призводить до зменшення твердості покриттів, підвищення хімічної гетерогенності внаслідок появи у фериті хромвмісних карбідів (FeCr)23C6, що зменшує вміст Сr у твердому розчині і як наслідок погіршує корозійні характеристики покриттів. Тому хоча Аl у шихті ПД суттєво підвищує адгезійну міцність покриттів до основи, проте його вміст у ПД слід обмежувати 2 % мас. При напиленні покриттів у їх структурі утворюється 4-6 % мас оксидів, (табл. 1). Для хромвмісних покриттів утворюються переважно оксиди Сr. Як свідчить термодинамічний аналіз Аl та Ті має більш негативний ізобарно-ізотермічний потенціал взаємодії із киснем повітря. Тому при плавленні ПД 100X14Т2Ю2 Ті найшвидше буде взаємодіяти із О2 та утворювати оксиди Ті; оксиди Сr будуть відновлюватись до вільного Сr внаслідок проходження алюмотермічної реакції: 2Аl+Сr2О3=Аl2О3+2Сr. Тому додаток Аl у шихту ПД зменшує кількість оксидів Сr, а додаток 2 % мас. Аl сумісно із 2 % мас Ті у ПД повністю виключає - утворення оксидів Сr при напиленні покриття і як наслідок Сr більше зберігається у твердому розчині. Приклад: Наносили електродуговим способом покриття із порошкового дроту 140X14Н2Т2Ю2 діаметром 1,8 мм з шихтою наступного складу: ферохрому ФХ 800 65 % мас. хрому Х99А 7,5 % мас. нікелевого самофлюсуючого 7 % мас. сплаву ПГСР-3 алюмінію ПА-40 5,5 % мас. феротитану ФТИ-40А 15 % мас. Покриття наносили при наступних режимах: напруга на дузі - 32В, струм - 150 А, тиск повітряного струменю - 0,6 Мпа, віддаль від дуги до зразка - 150 мм. Напилене покриття із ПД має типову для газотермічного покриття ламелеподібну будову (структуру здеформованих 1 UA 86205 U 5 краплин із розплаву ПД при їх кристалізації на поверхні деталі фіг. 1). Мікротвердість напиленого електродугового покриття в межах HV 500-600. Характеристики корозійних процесів досліджували, використовуючи потенціостати ПИ-50-1 та ІРС-Pro у потенціодинамічному режимі. Для потенціостата ІРС-Pro використовували програму ІРС2000, яка обслуговує програмно-апаратний комплекс „Потенціостат ІРС-Pro+ПК IBM PC". Швидкість корозії визначали, екстраполюючи лінійні ділянки поляризаційних кривих на потенціал корозії або за ділянками, що відповідали пасивному стану [2]. Середовище 3 % водний розчинNaCl. Таблиця 1 Електрохімічні параметри покриттів на сталі X18Н10Т у водному розчині 3 % NaCl. Покриття з ПД Товщина покриття 1мм 140X14Н2Т2Ю2 Основа XI8Н10Т Eст, мВ I кор., мА/см -425 -350 2 0,0015 0,0004 10 15 20 25 Хоча струми корозії таких покриттів є суттєво більшими, ніж для основи із суцільної сталі Х18Н10Т, то це зумовлено суттєво більшою в 20-25 разів площею взаємодії із середовищем поверхні пористого покриття, ніж у суцільної сталі. Так протягом 124 год. у цьому середовищі слідів корозії на шліфованій поверхні на покриттях із ПД140X14Н2Т2Ю2 не помічено. Це дозволяє стверджувати, що такі покриття можна використовувати для захисту від корозії в 3 % водному середовищі NaCl. Газоабразивне зношування протягом однієї години за температури 600 °C визначали на експериментальній установці (фіг. 2), яку змонтовано на електропечі 1. Двигун 3 через пасову передачу 2 передає крутильний момент на вісь 4, яка виконана у вигляді трубки. Зразки пластини з захисними покриттями 7 закріплені на обручі 6 під кутом 60°. Через трубку 5 подається абразив, який через патрубки 5 прискорюється до швидкості 15-З8 м/сек. Абразивну зносостійкість покриттів визначали за втратою маси після випробувань. Як абразив використовували кварцовий пісок зернистістю 0,2 мм. Втрату маси зразків з покриттям -4 визначали ваговим методом з точністю до 10 г. Результати випробовувань представлені в табл. 2. Таблиця 2 Відносна зносостійкість Матеріал, що випробовується Сталь ШХ15, 60 HRC Сталь 20 з покриттям, що напилено із порошкового дроту 140X14Н2Т2Ю2 30 35 Відносна зносостійкість 1 1,2 Як показують результати випробувань зносостійкість напиленого покриття є в 1,2 разу більшою, ніж сталі ШХ15. Джерела інформації: 1. А.С. № 111 8712. Опубл. 15.10.1984. бюл. № 38. Проволока для электродуговой металлизации. Е.Н. Матвейшин, Г.В. Кононов, А.С. Миличенко, Е.В. Гавров, Н.С. Ганов. 2. Патент України № 47547, опубл. 27.04.2010, бюл. № 3. Порошковий дріт для одержання електродугових покриттів, що дисперсійно зміцнюються за підвищених температур. Похмурський В.І., Романів М.С, Студент М.М., Похмурська Г.В., Харандюк Т.М., Серівка Я.В. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Порошковий дріт для одержання електродугових корозійностійких та зносостійких покриттів, який включає оболонку та порошкову шихту, який відрізняється тим, що для підвищення корозійної стійкості та зносостійкості електродугових покриттів із ПД в корозивних нейтральних середовищах порошкова шихта ПД містить порошки: 2 UA 86205 U ферохрому ФХ 800 60-70 % мас. хрому Х99А 7-10 % мас. нікелевого самофлюсуючого 7-15 % мас. сплаву ПГСР-3 алюмінію ПА-40 0-6 % мас. феротитану ФТИ-40А 10-15 % мас., а коефіцієнт заповнення шихтою порошкового дроту повинен бути не менше 27 % мас., що забезпечує вміст Сr у порошковому дроті не менше 14 % мас., і при цьому розмір порошків феросплавів знаходиться в межах 50…150 мкм. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюPokhmurskyi Vasyl Ivanovych, Student Mykhailo Mykhailovych, Hvozdetskyi Volodymyr Mykolaiovych

Автори російськоюПохмурский Василий Иванович, Студент Михаил Михайлович, Гвоздецкий Владимир Николаевич

МПК / Мітки

МПК: C23C 8/00

Мітки: зносостійких, дріт, покриттів, порошковий, корозійностійких, напилення, електродугових

Код посилання

<a href="https://ua.patents.su/5-86205-poroshkovijj-drit-dlya-napilennya-elektrodugovikh-korozijjnostijjkikh-ta-znosostijjkikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Порошковий дріт для напилення електродугових корозійностійких та зносостійких покриттів</a>

Попередній патент: Сонячна батарея космічного апарата

Наступний патент: Муфта

Випадковий патент: Механізм переміщення платформи з кузовом коксовозного вагона