Заглибний насосний агрегат для відкачування газорідинної суміші

Номер патенту: 87933

Опубліковано: 25.08.2009

Формула / Реферат

1. Заглибний насосний агрегат для відкачування газорідинної суміші, який містить заглибний відцентровий багатоступеневий насос, що включає принаймні дві групи насосних ступенів, послідовно установлених на валу насоса і таких, що містять кожний робоче колесо, споряджене верхнім і нижнім дисками та установленими між дисками лопатями, та напрямний апарат, причому вхід першої групи насосних ступенів з'єднаний з входом насоса і вхід кожної наступної, в напрямку потоку газорідинної суміші, групи насосних ступенів з'єднаний з виходом суміжної з нею попередньої групи насосних ступенів, який відрізняється тим, що в кожних двох суміжних групах насосних ступенів у тій групі насосних ступенів, яка розташована нижче за потоком газорідинної суміші, лопаті робочих коліс виконані меншими за висотою в 1,4-1,7 рази, ніж лопаті робочих колес у суміжній з нею групі насосних ступенів, розташованій вище за потоком газорідинної суміші, при тиску на виході кожної групи насосних ступенів, при відкачуванні води, не нижче 3 МПа.

2. Насосний агрегат за п. 1, який відрізняється тим, що принаймні у першій групі насосних ступенів у верхньому диску кожного з робочих коліс між лопатями виконані орієнтовані уздовж вала насоса наскрізні отвори на радіальному віддаленні від осі вала насоса не більше 0,7 радіуса верхнього диска.

3. Насосний агрегат за п. 1 або п. 2, який відрізняється тим, що принаймні в першій групі насосних ступенів у кожній лопаті кожного з робочих коліс виконаний принаймні один наскрізний отвір, орієнтований поперечно осі вала насоса.

Текст

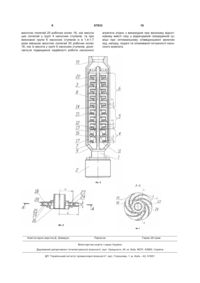

1. Заглибний насосний агрегат для відкачування газорідинної суміші, який містить заглибний відцентровий багатоступеневий насос, що включає принаймні дві групи насосних ступенів, послідовно установлених на валу насоса і таких, що містять кожний робоче колесо, споряджене верхнім і нижнім дисками та установленими між дисками лопатями, та напрямний апарат, причому вхід першої групи насосних ступенів з'єднаний з входом насоса і вхід кожної наступної, в напрямку потоку газорідинної суміші, групи насосних ступе C2 2 (19) 1 3 тора з диспергувальними ступенями. Відомо заглибний насосний агрегат для відкачування газорідинної суміші, а саме для добування пластової рідини зі свердловин з дебітом менш ніж 30м3/сут, який містить заглибний відцентровий багатоступеневий насос і вхідний пристрій, установлений поперед нижньої секції насоса (патент Російської Федерації №2224877, кл. Е21В 43/00, опубл. 20.09.2003). Вхідний пристрій виконаний у вигляді диспергатора, який забезпечує формування газорідинної суміші з однорідною структурою шляхом перемішування газу з рідиною при надходженні на прийом диспергатора пластової рідини в об'ємі, який не перевищує дебіт свердловини, та газу в об'ємі, який становить від 25 до 100% від об'єму рідини, яка надходить. У другому варіанті виконання, для випадку, коли на прийомі вхідного пристрою вміст вільного газу становить більше 100% від об'єму пластової рідини, яка надходить, у ролі вхідного пристрою використовується газосепаратор-диспергатор. Цей відомий насосний агрегат, хоч він і дозволяє досягти ефективної роботи без зривання потоку при високому відсотковому вмісті газу в пластовій рідині, має ті ж недоліки, що й описаний вище відомий заглибний насосний агрегат, а саме: ускладнення насосного агрегату уведенням додаткового, до відцентрового насоса, вхідного пристрою, виконаного у вигляді диспергатора або газосепаратора-диспергатора, тобто зниження надійності, додаткові витрати; економічна невиправданість використання цього додаткового вхідного пристрою протягом усього терміну експлуатації; до того ж, такий насосний агрегат не є універсальним у плані охвачення в одному конструктивному варіанті виконання усього очікуваного діапазону відсоткового вмісту вільного газу в пластовій рідині, що надходить на вхід насосного агрегату. Найближчим аналогом заглибного насосного агрегату, що заявляється, є заглибний насосний агрегат для відкачування газорідинної суміші, який містить заглибний відцентровий багатоступеневий насос, що включає принаймні дві групи насосних ступенів, послідовно установлених на валу насоса (А. А. Богданов. "Погружные центробежные электронасосы для добычи нефти". Москва, изд-во "Недра", 1968г., с.20, 21, 40, 41). Кожний насосний ступінь містить робоче колесо, споряджене верхнім і нижнім дисками и установленими між дисками лопатями, та напрямний аппарат. При цьому вхід першої групи насосних ступенів з'єднаний з входом насоса і вхід кожної наступної, у напрямку потоку газорідинної суміші, групи насосних ступенів з'єднаний з входом суміжної з нею попередньої групи насосних ступенів. В усіх групах насосних ступенів робочі колеса виконані з однаковою висотою лопатей, виміряною уздовж осі вала насоса. Перевагою заглибного насосного агрегата, обраного за найближчий аналог насосного агрегата, що заявляється, у порівнянні з вищеописаними відомими заглибними насосними агрегатами, є простіша конструкція через відсутність додаткового вхідного пристрою для газосепарації та (або) диспергації поперед входом заглибного відцентрового насоса. Пластова рідина і попутний газ 87933 4 надходять зі ствола свердловини безпосередньо на прийом заглибного відцентрового насоса. Недоліком відомого насосного агрегата, обраного за найближчий аналог технічного решения, що заявляється, є низька надійність роботи насосного агрегата при високому відсотковому вмісті газу у відкачуваній газорідинній суміші через зривання подачі насоса під впливом утворюваних "газових пробок". Крім того, порівняно високий відсотковий вміст вільного газу в перекачуваній насосом газорідинній суміші призводить до зниження тиску, отже й напору, на виході кожного з насосних ступенів, відтак до зниження напору усього насосного агрегату. Для підтримання потрібного напору потрібне збільшення кількості насосних ступенів, що спричиняє збільшення габаритних розмірів заглибного насосного агрегату та підвищення вартості його виготовлення. В основу винаходу покладено задачу створення заглибного насосного агрегату для відкачування газорідинної суміші, в якому, за рахунок зміни співвідношення розмірів конструктивних елементів робочих колес суміжних груп насосних ступенів при підтриманні на виході кожної з груп насосних ступенів тиску на рівні не нижче певного тиску, досягається підвищення надійності роботи заглибного насосного агрегату при відкачуванні газорідинних сумішей з високим відсотковим вмістом газу. Поставлена задача вирішується тим, що в заглибному насосному агрегаті для відкачування газорідинної суміші, який містить заглибний відцентровий багатоступеневий насос, що включає принаймні дві групи насосних ступенів, послідовно установлених на валу насоса й таких, що містять кожний робоче колесо, споряджене верхнім і нижнім дисками та установленими між дисками лопатями, та напрямний апарат, причому вхід першої групи насосних ступенів з'єднаний з входом насоса і вхід кожної наступної, у напрямку потоку газорідинної суміші, групи насосних ступенів з'єднаний з виходом суміжної з нею попередньої групи насосних ступенів, згідно з винаходом, в кожних двох суміжних групах насосних ступенів у тій групі насосних ступенів, яка розташована нижче за потоком газорідинної суміші, лопаті робочих колес виконані меншими за висотою у 1,4-1,7 рази, ніж лопаті робочих колес у суміжній з нею групі насосних ступенів, яка розташована вище за потоком газорідинної суміші, при тиску на виході кожної групи насосних ступенів, при відкачуванні води, не нижче 3МПа. Крім того, згідно з винаходом, принаймні у першій групі насосних ступенів у верхньому диску кожного з робочих колес між лопатями виконані орієнтовані уздовж осі вала насоса наскрізні отвори на радіальному віддаленні від осі вала насоса не більше 0,7 радіуса верхнього диска. До того ж, принаймні у першій групі насосних ступенів у кожній лопаті кожного з робочих колес виконаний принаймні один наскрізний отвір, орієнтований поперечно осі вала насоса. Завдяки тому, що у кожних двох суміжних групах насосних ступенів у тій групі насосних ступенів, яка розташована нижче за потоком газорідин 5 ної суміші, лопаті робочих колес виконані меншими за висотою, ніж лопаті робочих колес у суміжній з нею групі насосних ступенів, розташованій вище за потоком газорідинної суміші, досягається зменшення величини об'ємної витрати перекачуваної насосом газорідинної суміші на виходах робочих колес кожної наступної, у напрямку потоку, групи насосних ступенів відносно величини об'ємної витрати газорідинної суміші на виходах робочих колес суміжної з , нею попередньої групи насосних ступенів за рахунок збільшення загальної площі прохідного перерізу на виходах робочих колес через зменшення висоти лопатей робочих колес. Поступове зменшення об'ємної витрати, тобто величини подачі насосних ступенів, при переході від однієї групи насосних ступенів до другої, наступної за нею, у напрямку потоку, викликає зменшення об'єму окремих газових пузирів і зменшення об'ємного відсоткового вмісту газової фракції у перекачуваній насосом газорідинній суміші, що знижує імовірність утворення газових пробок, які спричиняють зрив подачі насоса. Авторами винаходу експериментальним шляхом установлено, що оптимальні величини продуктивності насосного агрегату, тобто його подачі, напору, ккд та споживаної потужності при відсутності зривів подачі насосного агрегату досягаються в тому випадку, якщо в насосних ступенях кожної наступної, у напрямку потоку газорідинної суміші, групи насосних ступенів лопаті робочих колес виконані в 1,41,7 рази меншої висоти, ніж лопаті робочих колес у суміжній попередній групі насосних ступенів, при величині тиску на виході кожної групи насосних ступенів не нижче 3МПа, при відкачуванні води. Крім того, згідно з винаходом, виконання принаймні в першій групі насосних ступенів у верхньому диску кожного з робочих колес між лопатями наскрізних отворів, орієнтованих уздовж вала насоса і розташованих на радіальному віддалені від осі вала насоса не більше 0,7 радіуса верхнього диска робочого колеса, забезпечує диспергування газових пузирів у зоні під верхніми дисками, де вони зосереджуються, що сприяє зменшенню імовірності утворення газових пробок. Диспергування газової фракції може бути також забезпечене за допомогою розташованих поперечно осі вала наскрізних отворів у лопатях робочих колес принаймні в першій групі насосних ступенів, де газові пузирі є найбільшими. Під дією тиску, що розвивається лопатями у поперечному відносно вала насоса напрямку, відбувається ділення газових пузирів за допомогою цих отворів. У варіантах виконання з виконаними в робочих колесах принаймні першої групи насосних ступенів наскрізними отворами для диспергування газової фракції і в верхніх дисках і в лопатях підвищується ефективність диспергування газової фракції. Таким чином, технічним результатом, що досягається згідно з винаходом, є підвищення надійності роботи заглибного насосного агрегата для відкачування газорідинної суміші шляхом запобігання зривам подачі насоса під дією газових пробок при високому відсотковому об'ємному вмісті вільного газу у відкачуваній газорідинній суміші. Суть винаходу пояснюється конкретним при 87933 6 кладом його здійснення та кресленнями, на яких: Фіг. 1 - загальний вигляд заглибного насосного агрегата згідно з винаходом, поздовжній розріз уздовж осі вала; Фіг. 2 - робоче колесо відцентрового насоса, вигляд у розрізі уздовж осі вала; Фіг. 3 - робоче колесо відцентрового насоса, вигляд у розрізі по А - А на Фіг. 2. Заглибний насосний агрегат для відкачування газорідинної суміші (Фіг. 1), наприклад заглибний насосний агрегат свердловинного типа для відкачування водонафтогазової суміші з нафтових свердловин, містить заглибний відцентровий багатоступеневий насос 1 та заглибний електродвигун 2, розташований нижче насоса 1. До заглибного електродвигуна 2 живильна потужність підводиться по силовому кабелю (не показаний), прокладеному уздовж насоса 1. Насос 1 містить корпус 3 та групи 4, 5, 6 насосних ступенів 7, розташовані усередині корпусу 3 насоса 1 послідовно на валу 8 насоса. Вхід насоса 1 утворений вхідними отворами 9, виконаними у нижній частині корпусу 3. Вихід насоса 1 утворений вихідним каналом 10 у верхній частині корпусу 3, сполученим з порожниною насосно-компресорної труби (не показана). Вхід 11 групи 4 насосних ступенів, що становить першу (від входа насоса 1) групу насосних ступенів, з'єднаний з вхідними отворами 9 насоса 1. Вхід 12 групи 5 насосних ступенів з'єднаний з виходом 13 групи 4 насосних ступенів. Вхід 14 групи 6 насосних ступенів з'єднаний з виходом 15 групи 5 насосних ступенів. У групах 4, 5, 6 насосних ступенів кожний насосний ступінь 7 містить робоче колесо 16 и напрямний апарат 17. Як видно з фіг. 2, робоче колесо 16 має закрите виконання і містить верхній диск 18, нижній диск 19 і лопаті 20, розташовані між дисками 18, 19. Дисками 18, 19 і лопатями 20 обмежені проточні камери 21. Як видно з Фіг. 2, 3, діаметр робочого колеса дорівнює D, а кожна лопать 20 має товщину S, висоту h та нахилена під кутом b . У групі 5 насосних ступенів лопаті 20 робочих колес 16 виконані меншими за висотою h у 1,4-1,7 рази, ніж лопаті 20 робочих колес 16 у суміжній з нею групі 4 насосних ступенів. У групі 6 насосних ступенів лопаті 20 робочих колес 16 виконані меншими за висотою h у 1,4-1,7 рази, ніж лопаті 20 робочих колес 16 у суміжній з нею групі 5 насосних ступенів. У групі 4 насосних ступенів висота h лопатей 20 робочих колес 16 обрана достатньо великою із міркувань можливості забору зі свердловини максимально можливої кількості навколишньої рідини при відсутності утворення газових пробок у робочих колесах 16, тобто виходячи із міркувань забезпечення високої продуктивності насоса 1 при відсутності зривів його подачі. Зменшенням висоти h лопатей 20 робочих колес 16 на певну величину при переході від однієї групи насосних ступенів до другої, наступної за нею групи насосних ступенів, у напрямку потоку газорідинної суміші, тобто у напрямку уверх, досягається відповідне зменшення прохідного перерізу проточних камер 21, як видно из Фіг. 1. При цьому тиск на виходах 13, 15, 22 відповідно груп 4, 5, 6 7 насосних ступенів установлюється не нижче 3МПа, при відкачуванні води, для забезпечення ефективної роботи насоса, з точки зору оптимального співвідношення величин напору, подачі, ккд і споживної потужності, що виявлено експериментальним шляхом. У групі 4 насосних ступенів у верхньому диску 18 кожного з робочих колес 16 між лопатями 20 виконані наскрізні отвори 23 для розділення газових пузирів, що присутні у перекачуваній насосом 1 газорідинній суміші. Ці отвори відкриті знизу в проточні камери 21 і орієнтовані уздовж вала 8 насоса 1. Отвори 23 розташовані на радіальному віддаленні R від осі вала 8 насоса не більш 0,7 радіусу верхнього диска 18, тобто в зоні, де, як установлено експериментально, в основному утворюються газові пузирі, які можуть призводити до блокування потоку насоса 1 і, тим самим, до зриву подачі. У групі 4 насосних ступенів у кожній лопаті 20 кожного робочого колеса 16 виконані наскрізні отвори 24 для розділення газових пузирів, що присутні в перекачуваній насосом 1 газорідинній суміші. Отвори 24 орієнтовані поперечно, переважно перпендикулярно осі вала 8 насоса. Для забезпечення максимальної ефективності диспергування газових пузирів, з метою досягнення високої надійності роботи насосного агрегату в широкому діапазоні зміни відсоткового вмісту попутного газу в пластовій рідині, що відкачується із нафтової свердловини, аналогічні отвори 23, 24, розташовані як зазначено вище, в переважному прикладі здійснення винаходу виконані також і в робочих колесах груп 5, 6 насосних ступенів. Заглибний насосний агрегат для відкачування газорідинної суміші, виконаний згідно з винаходом, працює наступним чином. Заздалегідь установлений в нафтовій свердловині (не показана) заглибний насосний агрегат, занурений в навколишню рідину з газовими включеннями, приводиться у дію при включенні заглибного електродвигуна 2. При включенні електродвигуна 2 приводиться в обертання вал 8 відцентрового насоса 1 разом з робочими колесами 16 груп 4, 5, 6 насосних ступенів 7. Під дією обертових робочих колес 16 створюється тиск усмоктування на вході насоса, у вхідних отворах 9, який викликає надходження у внутрішню порожнину насоса 1 навколишньої рідини разом з попутним газом із свердловини, і створюється перепад тиску між входом насоса 1 та його вихідним каналом 10, під дією якого усередині корпусу 3 насоса 1, у внутрішній порожнині цього насоса утворюється потік відкачуваної газорідинної суміші, який проходить вертикально уверх в напрямку від впускних отворів 9 до вихідного каналу 10. Кожне робоче колесо 16 підвищує тиск газорідинної суміші, що проходить крізь нього, внаслідок чого у кожній з груп 4, 5, 6 насосних ступенів виникає, за рахунок стиснення газу, поступове зменшення об'ємного вмісту газової фракції та величини газових пузирів у перекачуваній насосними ступенями 7 газорідинній суміші в напрямку від входів 11, 12 , 14 груп 4, 5, 6 насосних ступенів до виходів відповідно 13, 15, 22 цих груп насосних ступенів. У межах однієї 87933 8 тієї ж групи насосних ступенів величина подачі Q насосних ступенів 7, що являє собою об'ємну витрату перекачуваної газорідинної суміші, є незмінною та пропорційною загальній площі прохідного перерізу проточних камер 21 на виході робочого колеса 16, яка, у свою чергу, є пропорційною висоті h (Фіг. 2) лопатей 20 робочого колеса 16. Хоч, при заданій швидкості обертання вала 8 насоса 1, величина Q, як відомо, є пропорційною діаметру D робочого колеса 16, куту b похилу лопатей 20 та товщині S цих лопатей, як видно з Фіг. 3, вона в основному визначається висотою h лопатей 20. Внаслідок того, що в групі 5 насосних ступенів висота h є меншою, ніж висота h у групі 4 насосних ступенів, а в групі 6 насосних ступенів висота h є меншою, ніж висота h у групі 5 насосних ступенів, досягається відповідне зменшення подачі Q у кожній наступній групі насосних ступенів 7 по відношенню до суміжної з нею попередньої групи насосних ступенів 7. Поступове зменшення подачі в напрямку проходження потоку газорідинної суміші викликає, відповідно, зменшення об'єму газових пузирів за рахунок їх стиснення унаслідок підвищення тиску у потоці. Завдяки цьому досягається значне зменшення імовірності утворення у насосі 1 газових пробок, які призводять до зриву подачі насоса 1. Група 4 насосних ступенів виконана на номінальну подачу, що здійснює забирання із свердловини крізь вхідні отвори 9 достатньо великого об'єму навколишньої рідини (разом з попутним газом) для забезпечення високої продуктивності насоса 1 при відсутності утворення газових пробок у робочих колесах 16 цієї групи насосних ступенів. У цій групі насосних ступенів здійснюється диспергування, тобто ділення газових пузирів за допомогою отворів 23 у верхніх дисках 18 і отворів 24 у лопатях 20 робочих колес 16 на дрібніші газові пузирі, що знижує імовірність утворення газових пробок у насосі 1. У можливих варіантах виконання насоса 1, які характеризуються наявністю отворів 23, 24 для диспергування також у робочих колесах групи 5 насосних ступенів, або у робочих колесах груп 5, 6 насосних ступенів, за рахунок подальшого ділення газових пузирів на дрібніші газові пузирі забезпечується додаткове підвищення надійності роботи насосного агрегату при високому відсотковому вмісті газу в перекачуваній насосом 1 газорідинній суміші. Слід відзначити, що, завдяки забезпечуваному насосним агрегатом, що заявляється згідно з винаходом, більш ефективному зменшенню об'ємного вмісту газа у потоці відкачуваної газорідинної суміші в міру просування цього потоку через корпус 3 насоса, у насосному агрегаті, що заявляється, насосні ступені 7 використовуються ефективніше, ніж у найближчому аналогу, в результаті чого створення насосом 1 потрібного напору досягається без істотного збільшення загальної довжини груп 4, 5, 6 насосних ступенів 7. Як виявлено авторами цього винаходу експериментальним шляхом, при тиску на виходах 13, 15, 22 відповідно груп 4, 5, 6 насосних ступенів не нижче 3МПа, при відкачуванні води, при виконанні групи 5 насосних ступенів із в 1,4-1,7 рази меншою 9 87933 висотою лопатей 20 робочих колес 16, ніж висота цих лопатей у групі 4 насосних ступенів, та при виконанні групи 6 насосних ступенів із в 1,4-1,7 рази меншою висотою лопатей 20 робочих колес 16, ніж їх висота у групі 5 насосних ступенів, досягається підвищення надійності роботи насосного Комп’ютерна верстка Д. Шеверун 10 агрегата згідно з винаходом при високому відсотковому вмісті газу у відкачуваній газорідинній суміші при оптимальному співвідношенні величин ккд, напору, подачі та споживаної потужності насосного агрегата. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюWell pump unit for pumping out gas-liquid mix

Автори англійськоюStetsenko Yurii Mykolaiovych, Bilokin Ihor Ivanovych

Назва патенту російськоюПогружной насосный агрегат для откачивания газожидкостной смеси

Автори російськоюСтеценко Юрий Николаевич, Билокинь Игорь Иванович

МПК / Мітки

МПК: F04D 13/00

Мітки: заглибний, відкачування, суміші, газорідинної, агрегат, насосний

Код посилання

<a href="https://ua.patents.su/5-87933-zaglibnijj-nasosnijj-agregat-dlya-vidkachuvannya-gazoridinno-sumishi.html" target="_blank" rel="follow" title="База патентів України">Заглибний насосний агрегат для відкачування газорідинної суміші</a>

Попередній патент: Реверсний ерліфт

Наступний патент: Установка для вологотеплової обробки сипких матеріалів

Випадковий патент: Глибинний домкрат