Спосіб одержання заготовок з теплостійкої сталі для підшипників

Номер патенту: 88698

Опубліковано: 25.03.2014

Автори: Сальніков Анатолій Семенович, Жайворонок Олександра Валентинівна, Левін Борис Аронович, Нікітін Сергій Борисович, Оржицька Лариса Костянтинівна, Логозинський Ігор Миколайович, Спектор Яків Ісакович

Формула / Реферат

Спосіб одержання заготовок з теплостійкої сталі для підшипників, який включає виплавку у відкритій індукційній печі сталі, розливку сталі у виливниці, електрошлаковий переплав одержаних зливків, подальший вакуумно-дуговий переплав, гомогенізуючий відпал зливків вакуумно-дугового переплаву, підстуджування металу до температури початку гарячої деформації, гарячу деформацію зливків з одержанням заготовок, їх охолодження та подальшу термообробку, який відрізняється тим, що гомогенізуючий відпал проводять двоступінчастим, при цьому нагрів зливків до першого ступеня здійснюють, до температури 1140±15 °C з часом витримки 4-8 годин, а на другому ступені нагрів здійснюють до температури 1170±15 °C з часом витримки 4-10 годин.

Текст

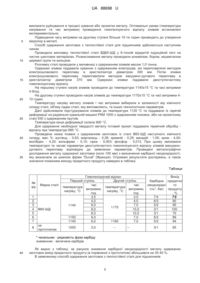

Реферат: Спосіб одержання заготовок з теплостійкої сталі для підшипників включає виплавку у відкритій індукційній печі сталі, розливку сталі у виливниці, електрошлаковий переплав одержаних зливків, подальший вакуумно-дуговий переплав, гомогенізуючий відпал зливків вакуумнодугового переплаву, підстуджування металу до температури початку гарячої деформації, гарячу деформацію зливків з одержанням заготовок, їх охолодження та подальшу термообробку. Гомогенізуючий відпал проводять двоступінчастим. При цьому нагрів зливків до першого ступеня здійснюють до температури 1140±15 °C з часом витримки 4-8 годин, а на другому ступені нагрів здійснюють до температури 1170±15 °C з часом витримки 4-10 годин. UA 88698 U (12) UA 88698 U UA 88698 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, зокрема до виробництва сортового прокату з теплостійкої сталі, яку використовують для виготовлення тіл кочення та підшипникових опор. Найбільш близьким до способу, що заявляється, за технічною суттю і результатом, що досягається, є спосіб одержання заготовок з теплостійкої сталі для підшипників, який включає виплавку у відкритій індукційній печі сталі, розливку сталі у виливниці, електрошлаковий переплав одержаних зливків, подальший вакуумно-дуговий переплав, гомогенізуючий відпал зливків вакуумно-дугового переплаву, підстуджування металу до температури початку гарячої деформації, гарячу деформацію зливків з одержанням заготовок, їх охолодження та подальшу термообробку (див. "Технология выплавки теплостойкой стали", ЭШП и ВДП: ТИ143-С-08-04, ТИ143-С-18-04, ТИ143-Ш-2-10. "Технология нагрева ковки и прокатки слитков": ТИ 143-П-09-09 и ТИ 143-К-18-00; ПАТ "Електрометалургійний завод "Дніпроспецсталь" ім. A.M. Кузьміна", м. Запоріжжя). Недоліком відомого способу одержання заготовок з теплостійкої сталі для підшипників є низький вихід придатного продукту за рахунок наявності карбідної неоднорідності металу по перерізу. У відомому спосіб одержання заготовок з теплостійкої сталі для підшипників гомогенізуючий відпал зливків вакуумно-дугового переплаву проводять при нагріві до температури 1200 °C протягом 2,0-3,5 годин. Зазначені температурні та часові режими нагріву не забезпечують необхідних термодинамічних умов розвитку дифузійних процесів для ефективної хімічної і структурної гомогенізації сталі. При цьому не досягається ліквідація наслідків лікваційних явищ, які виникають при кристалізації металу зливка, тобто, повністю не усувається хімічна неоднорідність металу по перерізу зливка, внаслідок чого в деформованому металі утворюється розвинута структурна (карбідна) смужчатість, яка обумовлена утворенням великих карбідів неправильної форми. Також має місце наявність комплекснолегованої легкоплавкої карбідної евтектики, розташованої прошарками по границях зерен. Все це погіршує пластичні властивості металу та при подальшій деформації викликає руйнування в процесі кування або прокатки, що призводить до зниження виходу придатного продукту. В основу корисної моделі поставлена задача удосконалення способу одержання заготовок з теплостійкої сталі для підшипників за рахунок використання нових режимів проведення гомогенізуючого відпалу зливків вакуумно-дугового переплаву, при якому досягається оптимізація температурних та часових параметрів гомогенізуючого відпалу, які дозволяють виключити карбідну неоднорідність по перерізу деформованого металу, і тим самим забезпечити підвищення виходу придатного продукту. Поставлена задача вирішується тим, що у відомому способі одержання заготовок з теплостійкої сталі для підшипників, який включає виплавку у відкритій індукційній печі сталі, розливку сталі у виливниці, електрошлаковий переплав одержаних зливків, подальший вакуумно-дуговий переплав, гомогенізуючий відпал зливків вакуумно-дугового переплаву, підстуджування металу до температури початку гарячої деформації, гарячу деформацію зливків з одержанням заготовок, їх охолодження та подальшу термообробку, згідно з корисною моделлю, що гомогенізуючий відпал проводять двоступінчастим, при цьому нагрів зливків до першого ступеня здійснюють до температури 1140±15 °C з часом витримки 4-8 годин, а на другому ступені нагрів здійснюють до температури 1170±15 °C з часом витримки 4-10 годин. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак та технічним результатом, що досягається, полягає в наступному. Нагрівання зливків вакуумно-дугового переплаву на першому ступені до 1140±15 °C та витримці 4-8 годин дозволить виключити небезпеку оплавлення найбільш легкоплавких ділянок у міжосних об'ємах дендритів. Комплекснолеговані легкоплавкі карбідні евтектики в результаті розвитку дифузійних процесів розпадаються з утворенням тугоплавких карбідів типу Ме 2С та МеС. Паралельно йде процес сфероїдизації частини карбідів. Нагрівання металу зливків на другому ступені до 1170±15 °C протягом 6-10 годин дозволяє інтенсифікувати дифузійні процеси в металі, при яких відбувається дроблення евтектичної сітки, усувається складна карбідна евтектика, а також завершується процес сфероїдизації основної маси карбідів. Таким чином, проведення двоступінчастого термічного відпалу зливків при заявлених температурних та часових режимах, які є необхідними і достатніми термодинамічними умовами для забезпечення хімічної однорідності структури металу зливків, дозволить усунути структурну (карбідну) смужчатість в деформованому металі та в результаті підвищити вихід придатного продукту. Збільшення часу витримки на першому ступені гомогенізуючого відпалу більше 8-ми годин призводить до зростання зерна, що знижує технологічну пластичність металу та може 1 UA 88698 U 5 10 15 20 25 30 35 викликати руйнування в процесі кування або прокатки металу. Оптимальні умови (температура нагрівання та час витримки) проведення гомогенізуючого відпалу зливків встановлені експериментально. Підвищення часу витримки на другому ступені більше 10-ти годин призводить до утворення мікропор в металі. Спосіб одержання заготовок з теплостійкої сталі для підшипників здійснюється наступним чином. Проводили виплавку теплостійкої сталі ВД60-ШД у 8-тонній відкритій індукційній печі на чистих шихтових матеріалах. Розкислювання металу проводили алюмінієм, бором, мішметалом церієвої групи та кальцієм. Розливку сталі проводили у виливниці з одержанням зливків масою 1,0 тонна. Одержані зливки піддавали куванню з одержанням електродів, які переплавляли методом електрошлакового переплаву в кристалізаторі діаметром 300 мм. Потім зливки електрошлакового переплаву переплавляли методом вакуумно-дугового переплаву в кристалізатор діаметром 370 мм. Одержані зливки піддавали двоступінчастому гомогенізуючому відпалу. На першому ступені нагрів зливків проводили до температури 1140±15 °C та часі витримки 4-8год. На другому ступені проводили нагрів зливків до температури 1170±15 °C та часі витримки 410 годин. Температуру нагріву металу зливків і час витримки вибирали в залежності від хімічного складу сталі, об'єму садки сталі, яку виплавляють, та інших технологічних параметрів. Далі здійснювали підстуджування зливків до температури 1120 °C та піддавали їх гарячій деформації на радіально-кувальній машині РКМ 1000 з одержанням поковок, або на прокатному стані 550 з одержанням прутків. Температура кінця деформації склала 900 °C. Для одержання необхідної твердості металу готовий прокат піддавали термічній обробці відпалу при температурі 890 °C. Проведена низка плавок з одержанням заготовок із сталі В60-ШД наступного хімічного складу, мас. %: вуглець - 0,83; марганець - 0,28; кремній - 0,25; ванадій - 1,00; хром - 4,00; молібден - 4,20; вольфрам - 0,10; сірка - 0,003; фосфор - 0,012. При цьому змінювали температурні та часові параметри двоступінчастого гомогенізуючого відпалу зливків вакуумнодугового переплаву відповідно до заявлених параметрів. Проведені металографічні дослідження металу одержаної заготовки (коло 100 мм) з визначення карбідної неоднорідності, яку визначали за шкалою фірми "Duval" (Франція). Отримані результати досліджень, а також значення показника виходу придатного продукту наведені в таблиці. Таблиця № з/р Марка сталі 1 2 3 4 5 6 7 В60-ШД 8 за прототипом Гомогенізуючий відпал Вихід Перший ступінь Другий ступінь Карбідна придатно час час неоднорідні го температура температура витримки, витримки, сть*, бал продукту нагріву, °С нагріву, °С год. год. ,% 3,5 3,5 7/4 75 4,0 4,0 6/3 90 6,0 7,0 5/2 95 1140 1170 8,0 10,0 3/1 100 8,5 10,5 3/1 70 1150 6,0 7,0 6/2 89 1140 6,0 1160 7,0 5/2 94 1200 3,0 - - 3/1 65 * чисельник - рядковість фази карбіду знаменник - величина карбідів. 40 Як видно з таблиці, за рахунок зниження карбідної неоднорідності металу одержаних заготовок вихід придатного продукту (в порівнянні з прототипом) збільшився на 30-40 %. В заявленому способі одержання заготовок з теплостійкої сталі для підшипників 2 UA 88698 U використовується обладнання вітчизняного виробництва, а також відомі матеріали та пристрої, що підтверджує промислову придатність способу, який заявляється. 5 10 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб одержання заготовок з теплостійкої сталі для підшипників, який включає виплавку у відкритій індукційній печі сталі, розливку сталі у виливниці, електрошлаковий переплав одержаних зливків, подальший вакуумно-дуговий переплав, гомогенізуючий відпал зливків вакуумно-дугового переплаву, підстуджування металу до температури початку гарячої деформації, гарячу деформацію зливків з одержанням заготовок, їх охолодження та подальшу термообробку, який відрізняється тим, що гомогенізуючий відпал проводять двоступінчастим, при цьому нагрів зливків до першого ступеня здійснюють, до температури 1140±15 °C з часом витримки 4-8 годин, а на другому ступені нагрів здійснюють до температури 1170±15 °C з часом витримки 4-10 годин. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюLohozynskyi Ihor Mykolaiovych, Salnikov Anatolii Semenovych, Spektor Yakiv Isakovych

Автори російськоюЛогозинский Игорь Николаевич, Сальников Анатолий Семенович, Спектор Яков Исакович

МПК / Мітки

МПК: C21D 8/00

Мітки: підшипників, одержання, заготовок, спосіб, теплостійкої, сталі

Код посилання

<a href="https://ua.patents.su/5-88698-sposib-oderzhannya-zagotovok-z-teplostijjko-stali-dlya-pidshipnikiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання заготовок з теплостійкої сталі для підшипників</a>

Попередній патент: Спосіб фіброезофагогастроскопії у дітей, хворих на активну форму туберкульозу

Наступний патент: Спосіб пластики розчепленим, сітчастим епідермотранслокалізаційним аутодермотрансплантатом з коефіцієнтами пластик від 1х9

Випадковий патент: Система автоматичного контролю та регулювання робочих параметрів процесу десорбції