Спосіб одержання прокату з теплостійкої підшипникової сталі

Номер патенту: 82958

Опубліковано: 27.08.2013

Автори: Логозинський Ігор Миколайович, Колесник Петро Олексійович, Мурашкін Валєрій Васільєвіч, Жайворонок Олександра Валентинівна, Макарчук Владімір Владіміровіч, Коваль Анатолій Омел'янович, Ейзіпс Міхаіл Алєксандровіч, Оржицька Лариса Костянтинівна, Спектор Яків Ісакович, Нікітін Сергій Борисович, Давидченко Станіслав Володимирович, Левін Борис Арнович, Сальніков Анатолій Семенович, Панченко Олександр Іванович

Формула / Реферат

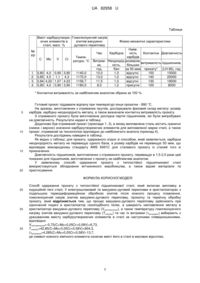

Спосіб одержання прокату з теплостійкої підшипникової сталі, який включає виплавку в індукційній печі сталі, її електрошлаковий та вакуумно-дуговий переплави в кристалізаторах з подальшою термодеформаційною обробкою злитків після кожного процесу плавлення, гомогенізуючий нагрів злитків вакуумно-дугового переплаву, прокатку та термічну обробку прокату, який відрізняється тим, що процес вакуумно-дугового переплаву здійснюють при одночасній подачі в кристалізатор газоподібного гелію, а швидкість наплавлення металу в кристалізаторі вакуумно-дугового переплаву (Vнаплавлення), а також температуру гомогенізуючого нагріву злитків вакуумно-дугового переплаву (Тнагріву) та час їх витримки (tвитримки) вибирають з урахуванням вмісту карбідоутворюючих елементів в сталі за наступними співвідношеннями,відповідно:

Vнаплавлення=-0,73(C+Mo+0,05Cr+0,58V)+6,73,

Тнагріву=42,85(C+Mo+0,05Cr+0,58V)+904,3,

(tвитримки=4,285(C+Mo+0,05Cr+0,58V)-13,7,

де символ кожного хімічного елемента означає вміст його в сталі в масових відсотках.

Текст

Реферат: Спосіб одержання прокату з теплостійкої підшипникової сталі включає виплавку в індукційній печі сталі, її електрошлаковий та вакуумно-дуговий переплави в кристалізаторах з подальшою термодеформаційною обробкою злитків після кожного процесу плавлення, гомогенізуючий нагрів злитків вакуумно-дугового переплаву, прокатку та термічну обробку прокату. При цьому процес вакуумно-дугового переплаву здійснюють при одночасній подачі в кристалізатор газоподібного гелію, а швидкість наплавлення металу в кристалізаторі вакуумно-дугового переплаву, також температуру гомогенізуючого нагріву злитків вакуумно-дугового переплаву та час їх витримки вибирають з урахуванням вмісту карбідоутворюючих елементів в сталі. UA 82958 U (12) UA 82958 U UA 82958 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії, зокрема до технології виробництва профільного прокату для виготовлення тіл коливання підшипникових опор, які працюють при температурі 500 °C, та використовуються, наприклад, для авіаційних газотурбінних двигунів та редукторів гелікоптерів. Відомий спосіб отримання прокату з теплостійкої підшипникової сталі. (див. патент РФ № 2447183, МПК С22С 38/48, заявл. 05.04.2011 р., опубл. 10.04.2012 p.), який включає виплавку в індукційній печі сталі, її електрошлаковий переплав з подальшою термодеформаційною обробкою злитків після кожного процесу плавлення, гомогенізуючий нагрів злитків, прокатку та термічну обробку прокату. Недоліком відомого способу одержання теплостійкої підшипникової сталі є невисока контактна витривалість металу отриманого прокату внаслідок наявності в ньому карбідів великих розмірів, більших ніж 50 мкм. Найбільш близьким до способу, який заявляється, за технічною суттю та результатом, що досягається, є спосіб одержання прокату з теплостійкої підшипникової сталі (див. "Технологія виробництва інструментальної сталі для підшипників авіаційних газотурбінних двигунів" ТІ 143С-19-04; ТІ 143-lll-2-93; ТІ 143-В-2-04, Запорізький електрометалургійний завод "Дніпроспецсталь", м. Запоріжжя), який включає виплавку в індукційній печі сталі, її електрошлаковий та вакуумно-дуговий переплави в кристалізаторах з подальшою термодеформаційною обробкою злитків після кожного процесу плавлення, гомогенізуючий нагрів злитків вакуумно-дугового переплаву, прокатку та термічну обробку прокату. Недоліком відомого способу є низька контактна витривалість металу отриманого прокату. Це обумовлено невисокою швидкістю кристалізації металу в кристалізаторі вакуумно-дугового переплаву внаслідок неефективного відводу тепла зі всієї маси рідкого металу. Це призводить до формування в металі в процесі кристалізації крупних карбідів, більших ніж 50 мкм. Крім того, швидкість наплавлення металу в процесі вакуумно-дугового переплаву злитків та температуру гомогенізуючого нагрівання сталі, а також час витримки при цій температурі вибирають, не враховуючи вмісту карбідоутворюючих елементів в металі. Це обмежує ступінь розчинення первинних карбідів в γ-залізі, а при подальших металургійних переробках сталі утворюються великі карбіди, що приводить до зниження контактної. витривалості готового прокату. В основу корисної моделі поставлена задача удосконалення способу одержання прокату з теплостійкої підшипникової сталі шляхом використання нових режимів проведення вакуумнодугового переплаву металу, а також диференційованого розрахунку оптимальних режимів гомогенізуючого нагріву злитків вакуумно-дугового переплаву, що приводить до формування дрібнодисперсних карбідів та забезпечує підвищення контактної витривалості прокату. Поставлена задача вирішується тим, що у відомому способі отримання прокату з теплостійкої підшипникової сталі, який включає виплавку в індукційній печі сталі, її електрошлаковий та вакуумно-дуговий переплави в кристалізаторах з подальшою термодеформаційною обробкою злитків після кожного процесу плавлення, гомогенізуючий нагрів злитків вакуумно-дугового переплаву, прокатку та термічну обробку прокату, згідно з корисною моделлю, процес вакуумно-дугового переплаву здійснюють при одночасній подачі в кристалізатор газоподібного гелію, а швидкість наплавлення металу в кристалізаторі вакуумнодугового переплаву (Vнаплавлення) а також температуру гомогенізуючого нагріву злитків вакуумнодугового переплаву (Тнагріву) та час їх витримки (σвитримки) вибирають з урахуванням вмісту карбідоутворюючих елементів в сталі за наступними співвідношеннями, відповідно: Vнаплавлення=-0,73(C+Mo+0,05Cr+0,58V)+6,73, Тнагріву=42,85(C+Mo+0,05Cr+0,58V)+904,3, σвитримки=4,285(C+Mo+0,05Cr+0,58V)-13,7, де символ кожного хімічного елемента означає вміст його в сталі в масових відсотках. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак та технічним результатом, що досягається, полягає в наступному. Ведення процесу вакуумно-дугового переплаву з подачею газоподібного гелію в кристалізатор при одночасному регулюванні швидкості наплавлення металу в залежності від вмісту карбідоутворюючих елементів в сталі сприяє прискоренню процесу відводу тепла з усього обсягу металу та, відповідно, підвищенню швидкості його кристалізації. Це дозволяє інтенсифікувати дифузійні процеси при фазових перетвореннях в металі, які сприяють утворенню дрібнодисперсних карбідів. Вибір температури та часу гомогенізуючого нагріву металу в залежності від вмісту карбідоутворюючих елементів в сталі за експериментально встановленими формулами дозволить диференційовано обирати значення режимів нагріву для кожного конкретного складу 1 UA 82958 U 5 10 15 20 25 30 35 40 45 50 55 виплавленої сталі, а також встановлювати оптимально необхідні та достатні значення температури та часу проведення гомогенізуючого нагріву металу, при яких створюються оптимальні термодинамічні умови для утворення дрібнодисперсних карбідів. Це приводить до поліпшення фізичних характеристик металопрокату та, відповідно, до підвищення його контактної витривалості. Спосіб одержання прокату з теплостійкої підшипникової сталі здійснюється наступним чином. У відкритій індукційній печі виплавляли теплостійку підшипникову сталь, що містить в якості основних карбідоутворюючих елементів, мас. %: вуглець - 0,80-0,85; хром - 3,90-4,30; ванадій 0,90-1,10; молібден - 4,00-4,50. Визначали її хімічний склад та розливали у виливниці. Готові злитки після відповідного відпалу піддавали термодеформаційній обробці, наприклад, куванню, та отримували заготовки у вигляді витратних електродів для електрошлакового переплаву. Отримані витратні електроди переплавляли методом електрошлакового переплаву при певних електричних режимах в залежності від маси електрода та т.д. Отримані злитки електрошлакового переплаву після відповідного відпалу піддавали термодеформаційній обробці, наприклад, куванню, та отримували витратні електроди для вакуумно-дугового переплаву. Потім здійснювали вакуумно-дуговий переплав електродів електрошлакового переплаву в кристалізаторі, в який подавали газоподібний гелій при певній швидкості витрати. У процесі вакуумно-дугового переплаву регулювали швидкість наплавлення витратних електродів, яка визначалася залежно від вмісту карбідоутворюючих елементів в конкретно виплавленій марці сталі, та розраховувалася за співвідношенням Vнаплавлення=-0,73(С+Мо+0,05Сr+0,58V)+6,73. Отримані злитки після вакуумно-дугового переплаву піддавали відповідному відпалу. Далі здійснювали гомогенізуючий нагрів злитків. Кінцеву температуру нагріву та час витримки при даній температурі розраховували відповідно до заявлених співвідношень: Тнагріву=42,85(С+Мо+0,05Сr+0,58 V)+904,3; σвитримки=4,285(С+Мо+0,05Сr+0,58V)-13,7. Після певної часової витримки злитки піддавали куванню з отриманням проміжних заготовок, які прокатували, та отримували готовий прокат у вигляді прутків. Отриманий прокат підшипникової сталі відпалювали. Приклад конкретного виконання способу (№ 2 у таблиці). В індукційній печі ємкістю 8 тонн виплавляли теплостійку підшипникову сталь типу М50. Визначали хімічний склад сталі, який складав, мас. %: С - 0,85; Si-0,29; Mn-0,30; Mo-4,50; V-1,10; Cr-4,30; S-0,003; P-0,008; Fe - решта. Сталь розливали у виливниці масою в 1 тонну. Готові злитки відпалювали при температурі 860 °C і піддавали куванню на кувальній машині ГКМ-1000. Отримували заготовки у вигляді витратних електродів для електрошлакового переплаву діаметром 180 мм. Далі отримані заготовки переплавляли методом електрошлакового переплаву в кристалізаторі діаметром 300 мм. Отримані злитки відпалювали при температурі 860 °C з витримкою 10 годин та піддавали подальшому куванню для отримання витратних електродів діаметром 275 мм. Далі здійснювали їх наступний вакуумно-дуговий переплав в кристалізаторі діаметром 300 мм. Процес переплаву проводили при подачі в кристалізатор газоподібного гелію з витратою 40 л/год. Швидкість наплавлення металу в кристалізаторі розраховували відповідно до вмісту карбідоутворюючих елементів у виплавленій сталі по співвідношенню Vнаплавлення=-0,73(0,85+4,50+0,05×4,30+0,58×1,10)+6,73=2,20 мм/хв. Отримані злитки вакуумно-дугового переплаву піддавали відпалу при наступних режимах: нагрів до 860 °C з витримкою 10 годин. Потім злитки піддавали гомогенізуючому нагріву до температури 1170 °C та з часом витримки 13,0 год. Температуру нагріву і час витримки розрахували за співвідношеннями, відповідно: Тнагріву=42,85(0,85+4,50+0,05×4,30+0,58×1,10)+904,3=1170 °C, σвитримки=4,285(0,85+4,50+0,05×4,30+0,58×1,10)-13,7=13,0 годин. Далі злитки вакуумно-дугового переплаву охолоджували до температури 1130 °C, піддавали куванню для отримання проміжних заготовок квадрата 135 мм, які піддавали подальшій прокатці на стані 550, в результаті чого отримували готовий прокат - прутки діаметром 70 мм. 2 UA 82958 U Таблиця Вміст карбідоутворю- Гомогенізуючий нагрів ючих елементів в злитків вакуумносталі, масс. % дугового переплаву № з/р 1. 2. 3. 4. Наявність Контактна Довговічність карбідів Витрим- Неоднорід- розміром, витривалість підшипників, ки, ність, більших год. бал за 50 мкм прокату* (LH-90), год. 10,0 1,0 відсутні 150 15000 13,0 1,0 відсутні 140 20000 11,5 1,0 відсутні 130 18000 8,0 1,2 присутні 100 8000 Час С 0,80 0,85 0,84 0,80 Mo V Сr 4,0 0,90 3,90 4,5 1,1 4,3 4,22 1,07 4,23 4,0 0,90 3,90 Температура, °C 1140,0 1170,0 1156,7 1180,0 Фізико-механічні характеристики Карбідна * Контактна витривалість за найближчим аналогом обрана за 100 %. 5 10 15 20 Готовий прокат піддавали відпалу при температурі кінця прокатки - 890 °C. На зразках, виготовлених з отриманих прутків, досліджували фазовий склад металу: розмір карбідів, карбідну неоднорідність металу, а також визначали контактну витривалість прокату. З отриманого прокату була виготовлена дослідна партія підшипників, які були випробувані на довговічність. Результати надані в таблиці. Додатково був отриманий прокат (приклади 1, 3), в якому виплавлена сталь містить граничні (нижнє і верхнє) значення карбідоутворюючих елементів для виплавленої марки сталі, а також прокат, отриманий за технологією відповідно до найближчого аналога (приклад 4). Результати досліджень наведені в таблиці. Як видно з таблиці, для прокату, одержаного згідно зі способом, який заявляється, карбідна неоднорідність металу не перевищує одного бала, а розмір карбідів не перевищує 50 мкм, що відповідає міжнародному стандарту AMS 6491С для сталевого прокату із сталей того ж призначення. Довговічність підшипників, виготовлених з отриманого прокату, перевищує в 1,5-2,0 рази цей показник для підшипників, виготовлених з прокату за найближчим аналогом. У заявленому способі одержання прокату з теплостійкої підшипникової сталі використовується обладнання вітчизняного виробництва, а також відомі матеріали та пристосування. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб одержання прокату з теплостійкої підшипникової сталі, який включає виплавку в індукційній печі сталі, її електрошлаковий та вакуумно-дуговий переплави в кристалізаторах з подальшою термодеформаційною обробкою злитків після кожного процесу плавлення, гомогенізуючий нагрів злитків вакуумно-дугового переплаву, прокатку та термічну обробку прокату, який відрізняється тим, що процес вакуумно-дугового переплаву здійснюють при одночасній подачі в кристалізатор газоподібного гелію, а швидкість наплавлення металу в кристалізаторі вакуумно-дугового переплаву (Vнаплавлення), а також температуру гомогенізуючого нагріву злитків вакуумно-дугового переплаву (Тнагріву) та час їх витримки (витримки) вибирають з урахуванням вмісту карбідоутворюючих елементів в сталі за наступними співвідношеннями, відповідно: Vнаплавлення=-0,73(C+Mo+0,05Cr+0,58V)+6,73, Тнагріву=42,85(C+Mo+0,05Cr+0,58V)+904,3, (витримки=4,285(C+Mo+0,05Cr+0,58V)-13,7, де символ кожного хімічного елемента означає вміст його в сталі в масових відсотках. 3 UA 82958 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the production of rolled metal from heat-resistant bearing steel

Автори англійськоюPanchenko Oleksandr Ivanovych, Lohozynskyi Ihor Mykolaiovych, Levin Borys Arnovych, Salnikov Anatolii Semenovych, Nikitin Serhii Borysovych, Davydchenko Stanislav Volodymyrovych, Zhaivoronok Oleksandra Valentynivna, Spektor Yakiv Isakovych, Koval Anatolii Omelianovych, Orzhytska Larysa Kostiantynivna, Murashkin Valierii Vasilievich, Makarchuk Vladimir Vladimirovich, Eizips Mikhail Alieksandrovich, Kolesnyk Petro Oleksiiovych

Назва патенту російськоюСпособ получения проката из теплостойкой подшипниковой стали

Автори російськоюПанченко Александр Иванович, Логозинский Игорь Николаевич, Левин Борис Арнович, Сальников Анатолий Семенович, Никитин Сергей Борисович, Давыдченко Станислав Владимирович, Жайворонок Александра Валентиновна, Спектор Яков Исакович, Коваль Анатолий Емельянович, Оржицкая Лариса Константиновна, Мурашкин Валерий Васильевич, Макарчук Владимир Владимирович, Ейзипс Михаил Александрович, Колесник Петр Алексеевич

МПК / Мітки

МПК: C21D 8/06, C22B 9/20, C21D 8/00

Мітки: прокату, сталі, теплостійкої, підшипникової, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/6-82958-sposib-oderzhannya-prokatu-z-teplostijjko-pidshipnikovo-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання прокату з теплостійкої підшипникової сталі</a>

Попередній патент: Спосіб проведення безготівкових платежів

Наступний патент: Пересувне риштування для натурного обстеження і ремонту металевих конструкцій кроквяних ферм і плит покриття промислових будівель та споруд

Випадковий патент: Пристрій для краніометричного виконання фрезових отворів склепіння черепа