Спосіб виготовлення заготовок для інструменту із швидкорізальної сталі та пристрій для його здійснення

Номер патенту: 37658

Опубліковано: 15.07.2003

Автори: Афанасьєв Ігор Борисович, Гречанюк Микола Іванович, Шпак Павло Олександрович, ОСОКІН Валентин Олександрович, Шведчиков Микола Михайлович

Формула / Реферат

1. Спосіб виготовлення заготовок для виробництва інструменту із швидкорізальної сталі, що включає рафінуюче розплавлення шихти з легованих інструментальних сталей у вакуумі та керовану кристалізацію зливка, який відрізняється тим, що виготовлення заготовок для виробництва інструменту здійснюють за один технологічний цикл шляхом електронно-променевого переплавляння у вакуумі кускових промислових відходів виробництва швидкорізальних сталей, при цьому температура рідкої ванни розплаву у проміжній ємності та кристалізаторі не перевищує 30-50 °С від температури ліквідус.

2. Спосіб по п. 1, який відрізняється тим, що після керованої кристалізації розплаву швидкорізальної сталі здійснюють формування зливка необхідного геометричного розміру з його одночасним відпалом у вакуумі.

3. Пристрій виготовлення заготовок для інструменту із швидкорізальної сталі, що складається з вакуумної камери, в якій розташовані проміжна ємність та кристалізатор, електронно-променеві нагрівачі, механізми горизонтальної та вертикальної подачі переплавлюваних матеріалів, механізм формування та витягування зливка, який відрізняється тим, що всередині корпусу механізму витягування зливка розташовано камеру, в якій на одній осі з кристалізатором розміщено нагрівач для гомогенізаційного відпалу у вакуумі зливка, що закристалізувався.

Текст

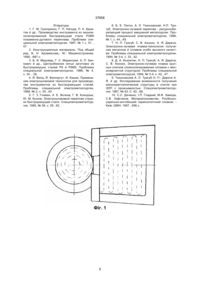

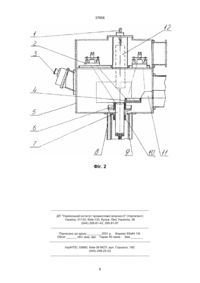

1. Спосіб виготовлення заготовок для інструменту із швидкорізальної сталі, що включає рафінуюче розплавлення шихти з легованих інструментальних сталей у вакуумі, який відрізняється тим, що виготовлення заготовок для виробництва інструменту здійснюють шляхом електроннопроменевого переплавляння у вакуумі кускових промислових відходів виробництва швидкорізаль 37658 використовувати більш інтенсивні режими різання, підвищуючи тим самим в 2...4 рази його продуктивність, порівняно з інструментом із низьколегованої інструментальної сталі [2]. Швидкорізальні сталі за своїми експлуатаційними властивостями поділяють на дві групи: - нормально! продуктивності; - підвищеної продуктивності. Групу сталей нормальної продуктивності складають вольфрамові (Р18, Р12, Р9, Р9Ф5) та вольфрам-молібденові (Р6М5, Р6МЗ, Р2М5) сталі, які зберігають твердість не нижче HRC 58 до температури 620°С За однакової теплостійкості ці сплави відрізняються, головним чином, за механічними та технологічними властивостями. Краща оброблюваність тиском та різанням, а також більша міцність та в'язкість сталей Р6М5 та Р6МЗ з цього ряду. Сталі Р9, Р9Ф5 - погано шліфуються через наявність твердих карбідів ванадію. До групи сталей підвищеної продуктивності входять сталі, що містять кобальт та мають підвищений вміст ванадію: Р6М5К5, Р9М4К8, Р9К5, Р9К10 Р10К5Ф5, Р18К5Ф2. Вони переважають сталі першої групи за теплостійкістю 630...640°С, твердістю (HRC³ 64) та зносостійкістю, але поступаються їм за міцністю та пластичністю. Швидкорізальні сталі, особливо другої групи, відзначаються високою вартістю. Для зменшення витрат дорогих та дефіцитних легуючих елементів, таких як вольфрам, кобальт, переважно використовують економно-леговані сталі. Із них найбільш широко розповсюджена сталь Р6М5, розробляються також швидкорізальні сталі, що не містять вольфраму. Вихідні заготовки із швидкорізальної сталі для виробництва інструменту одержують за традиційною технологією шляхом металургійного переділу (виплавкою) із наступною спеціальною трудо- та енергомісткою термомеханічною обробкою (кування, відпал). За структурою швидкорізальні сталі відносять до ледебуритного класу. Надлишкові карбіди швидкорізальної сталі входять до складу ледебуритної евтектики, яка утворюється по границях зерен аустеніту Лита сталь через наявність евтектики має високу крихкість та низьку міцність. Суттєвого покращення структури та характеристик міцності досягають після гарячої пластичної деформації (руйнування ледебуритної евтектики шляхом подрібнення первинних карбідів) - кування. Кування швидкорізальної сталі - дуже відповідальна операція. При недостатньому проковуванні виникає карбідна ліквація - локальне скупчення карбідів у вигляді ділянок незруйнованої евтектики. Після кування заготовки піддають повному гомогенізаційному відпалові. Структура відпаленої швидкорізальної сталі складається з сорбітоподібного перліту, дисперсних вторинних, та більших первинних карбідів. Загальна кількість карбідів у сталі Р6М5 складає близько 20%. Переважаючим є складний карбід із змінним хімічним складом Fe3W3C (М6С), в якому розчинені частина ванадію та хрому. Присутні в складі також невелика кількість карбідів (Fе,Сr)23С6 (М23С6) та VC (МС). В карбідах міститься приблизно 80…95% всього вольфраму й ванадію та 50% хрому Інша частина легуючих елементів розчиняється у фериті. Високих експлуатаційних властивостей інструменти із швидкорізальних сталей набувають після гартування з наступним трикратним відпуском, або відпуском та обробкою холодом. Таким чином, технологія виготовлення швидкорізальних сталей є дуже трудомісткою. Тому створення дешевого якісного та конкурентоздатного різального інструменту - є надзвичайноважливою проблемою для України, особливо, якщо враховувати відсутність в державі вихідної сировини для отримання легуючих елементів вольфраму, кобальту та ванадію. Тому особливо актуальним для України є створення промислових технологій для переробки відходів та відпрацьованого інструменту, які є у значних кількостях у промисловості. В промисловості, в інструментальному виробництві, інструмент із швидкорізальної сталі найчастіше виготовляють із поковок. А ті, в свою чергу, виробляють із виливків сталі, виплавленої в індукційній печі, які потім відпалюють, піддають гарячій пластичній деформації (кують) і знову відпалюють. В результаті складного й трудомісткого процесу виплавки та термомеханічної обробки, структура поковки складається з зернистого сорбітоподібного перліту та карбідів, її твердість складає 225...240 НВ. Як уже згадувалось, головні недоліки традиційної технології - велика трудомісткість та суттєве забруднення матеріалу поковки розчиненими газами та неметалевими включеннями внаслідок взаємодії розплавленого металу з футерівкою тигля індукційної печі та зі шлаком. В наш час при виготовленні інструменту все частіше застосовуються методи переплаву спеціальної електрометалургії (СЕМ), зокрема, такі як ВІП, ЕШП, ЦЕШЛ та ПДП [3...9]. Багаточисельні дослідження властивостей заготовок із швидкорізальних сталей, отриманих методами електрошлакової технології (ЕШТ), свідчать про те, що службові властивості інструменту, виготовленого з таких сталей, в багатьох випадках не поступаються за своїми властивостями інструменту із деформованого металу звичайного виробництва, а іноді, навіть, і переважають їх [3...6]. Однак, технологія ЕШП, в якості прототипу прийнято [5], при усіх своїх перевагах, має також ряд суттєвих недоліків. Перш за все, це стосується розходуваного електроду Для його виготовлення необхідно попередньо його виплавити в індукційній печі, так як формування електроду із відходів інструментального виробництва шляхом зварювання (із забезпеченням максимально-постійного його перерізу) - вимагає значних трудозатрат та є практично нездійсненним. Як уже згадувалось, для виготовлення зливків із швидкорізальної сталі методом ЕШП - необхідно застосовувати подвійний переплав, що призводить, в свою чергу, до збільшення енерговитрат. Зливок, виготовлений способом ЕШП, як правило, має усадкові та лікваційні дефекти. Таким чином до недоліків технології виготовлення зливків для інструменту з швидкорізальної сталі шляхом електрошлакового переплаву треба віднести: по-перше необхідність двократного переплаву високолегованої шихти (легуючі - молібден, вольфрам, хром, ванадій ) - перший плавлен 2 37658 ня шихти для виготовлення розходуваного електроду, другий - саме переплав для одержання зливків під шаром шлаку. По-друге - висока ймовірність одержання виливків з макродефектами, потретє - ускладнення технології одержання заготовок з швидкорізальної сталі, що вимагає значно більших енерго- та -трудовитрат. В основу винаходу поставлено задачу удосконалення способу виготовлення заготовок для інструменту із швидкорізальної сталі шляхом використання електронно-променевого переплавлення шихти в якості якої використовуються кускові відходи інструментального виробництва, оптимізація технологічних режимів та суміщення операції переплаву з термічною обробкою в вакуумі готового зливка, а також удосконалення конструкції пристрою для одержання заготовок з швидкорізальної сталі за допомогою доповнення блоку плавлення засобом здійснення термообробки зливків чим забезпечується зниження енерго- і трудовитрат, собівартості інструменту, збільшується ступінь утилізації промислових відходів і зменшується необхідність витрат на придбання дорогих легуючих матеріалів. Поставлена задача вирішується тим, що спосіб виготовлення заготовок для інструменту із швидкорізальної сталі включає рафінуюче розплавлення кускової шихти з легованих інструментальних сталей у вакуумі, а виготовлення заготовок для інструменту здійснюється шляхом електронно-променевого переплавляння кускових промислових відходів виробництва швидкорізальних сталей, при цьому температура рідкої ванни розплаву у проміжній ємності та кристалізаторі не перевищує 30-50°С від температури ліквідує. Поставлена задача вирішується також тим, що за один технологічний цикл проводять плавлення кускових промислових відходів, керовані кристалізацію й формування виливка з необхідними геометричними розмірами та його гомогенізаційний відпал у вакуумі. Для реалізації способу виготовлення заготовок для інструменту з швидкорізальної сталі використовується пристрій, який містить вакуумну камеру, в якій розташовані проміжна ємність, кристалізатор, електронно-променеві нагрівачі, механізм горизонтального і вертикального подавання шихти та витягування виливка, а всередині корпусу механізму витягування виливка розташовано камеру, в якій на одній осі з кристалізатором розміщено нагрівач для гомогенізаційного відпалу у вакуумі виливка, що закристалізувався. Суттю запропонованого авторами винаходу - є отримання заготовок для виготовлення інструменту з швидкорізальної сталі із промислових відходів шляхом електронно-променевого переплаву та попередньої термічної обробки, проведених за один технологічний цикл, що дозволяє обійтися без кування. Враховуючи вищесказане, та факт наявності на підприємствах України великої кількості відходів із швидкорізальної сталі, в АТ “ТЕКОНТ" (м. Вінниця) було вперше запропоновано, розроблено та впроваджено у виробництво промислову технологію електронно-променевого переплаву відходів швидкорізальної сталі. Технологічний режим виготовлення зливка із швидкорізальної сталі шляхом електронно променевого переплаву відходів інструментального виробництва відбувається таким чином. Очищений скрап швидкорізальної сталі (відпрацьовані фрези, різці, свердла,...) завантажують на лоток горизонтального механізму подачі переплавлюваних матеріалів. Камера герметизується та вакуумується. По досягненні рівня вакууму в зоні плавки 6,6*10-2 Па, а у відділенні нагрівачів 1,3*10-2 Па, вмикають електронно-променеві нагрівачі. Під дією електронних променів скрап плавиться й стікає в проміжну ємність, там метал накопичується й витримується в рідкому стані протягом 1...5 хв. Температура рідкої ванни металу в проміжній ємності (для зменшення втрат металу випаровуванням) підтримується на рівні на 30...50 К вище від температури ліквідує сплаву. Робочий струм променів (залежно від діаметру виплавлюваного зливка) складає: для гармати, що оплавляє скрап 0,8...1,2 А, для гармати, яка підтримує рідку ванну металу в проміжній ємності - 0,6...1,9 А (прямокутна розгортка променю), для гармати, що оплавляє поверхню металу в кристалізаторі - 0,3...0,8 А (кругова розгортка) (фіг. 1). Завдяки великій поверхні рідкої ванни, метал частково рафінується у вакуумі від розчинених газів та летких неметалевих включень. Після накопичення певного рівня рідкого металу (приблизно 0,5 кг) в проміжній ємності, через її виливний носик відбувається порційна дозована подача розплаву в кристалізатор. В ньому відбувається швидка об'ємна кристалізація порції розплаву та формування зливка з утворенням рівноосної дрібнозеренної щільної структури, дендритна ліквація майже відсутня. Середня швидкість витягування зливка (швидкість переплаву) складає 1,5 мм/хв. Однією із проблем при електронно-променевому переплаві швидкорізальної сталі - є забезпечення необхідного хімічного складу сплаву по елементах з високою пружністю парів (Сr, Мn) та зменшення загальних втрат металу на випаровування. Для забезпечення цього, переплав проводять із великою швидкістю (до 0,3 кг/хв.) та з мінімально можливим перегріванням рідкої ванни розплаву в проміжній ємності та кристалізаторі (DТ=30…50°С). Більш складною виявилась проблема боротьби із "гарячими" тріщинами у виливку, який формується. Для її вирішення в запропонованому способі електронно-променевого переплаву використали метод управління процесами кристалізації та формування зливка. При традиційних методах переплаву у зливку, який формується у кристалізаторі, відзначається значний перепад температур між його поверхнею, що контактує з внутрішньою поверхнею водоохолоджуваного кристалізатора та центром зливка. Для швидкорізальної сталі, яка має низьку теплопровідність, - це призводить до появи хімічної та структурної неоднорідності (ліквації) та появи "гарячих" тріщин у зливку від термічних напружень. Щоб уникнути цього дефекту, переплав проводили за технологічними режимами, які базуються на зменшенні тепловіддачі системи "зливок-кристалізатор". Для досягнення цієї мети, частина зливка, що закристалізувалась, витягується з кристалізатора в вакуумну камеру із розташованим у ній нагрівачем, де прогрівається досить рівномірно на всю його глибину. Завдяки цьому, по всьому перерізу закристалізованої частини зливка, 3 37658 яка розташована в середині нагрівача, підтримується рівномірне температурне поле (840...860°С) Через відсутність значного перепаду температур по перерізу зливка, "гарячі" тріщини не утворю ються, а ізотермічна витримка його у вказаному інтервалі температур еквівалентна процесові гомогенізаційного (дифузійного) відпалу. Таблиця 1 Хімічний склад швидкорізальної сталі Р6М5 Склад сталі: Вміст елементів, %мас. C Mn Si Cr W V Mo ГОСТ 19265-73 0,820,90 0,200,50 0,200,50 3,804,40 5,506,50 Скрап 0,85 0,3 0,35 4,2 5,9 1,9 5,1 Після ЕПП 0,89 0,21 0,3 3,8 6,2 2 5,1 Cu S P [O] [N] 1,70- 4,80- ³0,25 ³0,025 ³0,03 2,10 5,30 0,24 0,012 0,018 0,023 0,009 0,17 0,009 0,008 0,015 0,006 мислові плавки відходів швидкорізальної сталі Р6М5 (відходи Вінницького інструментального заводу), було виплавлено зливки з діаметром 70 та 100 мм Вони відзначаються високою однорідністю хімічного та структурного складу. Хімічний склад зливків - в межах, припустимих ГОСТ 19265-73 (таблиця 1), структура складається з сорбітоподібного перліту та вторинних карбідів, розподіл яких рівномірний по всьому перерізу зливка, "гарячі" тріщини, усадкові та лікваційні дефекти - не спостерігаються Твердість зливків складала 240...260 НВ. Бал зерна - 8...10. Питомі енерговитрати на переплав складають близько 1,8 кВт/кг. Із цих зливків було виготовлено торцеві, дискові та відрізні фрези, а також свердла великого діаметру. Потім їх піддали термообробці за традиційною схемою; гартування з температури 1210...1230°С із трикратним відпуском в соляній ванні при температурі 540…570°С Виготовлений інструмент за своїми технологічними та експлуатаційними властивостями не поступався інструментові, який було виготовлено за традиційною технологією (із поковки). Акт про успішне випробування та використання інструменту, виготовленого із виливків швидкорізальної сталі Р6М5 шляхом електронно-променевого переплаву промислових відходів на Вінницькому інструментальному заводі – додається. Економічна доцільність використання запропонованої технології - сумнівів не викликає На Україні є велика кількість відходів швидкорізальної сталі, їх утилізація та повторне використання заощадить значну кількість дорогих легуючих елементів (вольфрам, ванадій, кобальт,...), гостра нестача яких відчувається на Україні. Собівартість заготовок із швидкорізальної сталі, виготовлених із відходів за запропонованою технологією, - у 1,5...2 рази нижча (за рахунок зменшення кількості операцій по переділу; доля вартості виготовлення розходуваного електроду ЕШП у загальній собівартості заготовки доходить до 40% [5]), ніж у поковок традиційного подвійного переплаву. Перевагою запропонованої технології також є її мобільність, що дозволяє переплавляти невеликі кількості відходів, не накопичуючи їх, виплавляючи виливки з необхідними розмірами, швидко, при необхідності, замінюючи оснастку. Запропонована технологія відноситься до вакуумної металургії, тому вона є екологічно чистою. Установку для здійснення електроннопроменевого переплаву відходів швидкорізальної сталі виготовлено на базі плавильної електронно-променевої установки УЭ-74, схема якої показана на фіг. 2. Установка являє собою робочу камеру 5, яку виготовлено у вигляді прямокутного паралелепіпеда із системою водоохолодження поверхні. В камері розташовані мідний водоохолоджуваний кристалізатор 6 з діаметром (в залежності від потреби) 70, 100 або 130 мм та мідна водоохолоджувана проміжна ємність 4. До нижньої поверхні камери пристиковано водоохолоджувану камеру виливка 8 із механізмом витягування зливка, наявність якої дозволяє формувати зливок 7 довжиною до 2000 мм. У верхній частині камери розташовано відділення електронно-променевого нагрівача, який складається із чотирьох електронно-променевих гармат із лінійним катодом 2. Прискорююча напруга роботи нагрівача - 18,5 кВ, номінальна потужність складам 150 кВт. До бічної поверхні камери пристиковано механізм горизонтальної подачі переплавлюваних матеріалів ІІ, який дозволяє, при використанні проміжної ємності, переплавляти кускову шихту, тобто відходи інструментального виробництва (різці, фрези, свердла…) Камеру оснащено двома стробоскопічними спостережними пристроями 3 для візуального контролю за ходом технологічного процесу переплаву, також є два вікна для контролю за роботою електронно-променевих гармат. Установку оснащено вакуумною системою, яка дозволяє проводити роздільне відкачування вакууму із технологічного відділення робочої камери та відділення бічного механізму подачі переплавлюваних матеріалів. Головною особливістю установки є камера виливка 8. Вона являє собою прямокутний водоохолоджуваний корпус, де розташовано механізм витягування виливка. У верхній частині камери розташований нагрівач 10 з діаметром 150 мм. На внутрішніх бічних поверхнях камери розташовані теплові екрани 9, виготовлені із листового молібдену. Механізм витягування виливка дозволяє витягувати виливок із необхідною заданою постійною швидкістю в інтервалі 125…1,25 мм/хв., яка підтримується автоматично, або в ручному режимі - дискретно. На AT ”TEKOHT" м. Вінниця здійснюють про 4 37658 Література. 1. Г. М. Григоренко, Г. П. Негода, П. К. Банатов й др., Производство инструмента из экономнолегированной бистрорежущей стали Р2М5 плазменно-дугового переплава. Проблеми специальной электрометаллургии, 1987, № 1 с. 51... 57. 2. Конструкционные материалы. Под общей ред. Б. Н. Арзамасова,- М.: Машиностроение, 1990, -687 с. 3. Б. И. Медовар, Г. С. Маринский, А. П. Зинкович й др., Центробежное литье заготовок из быстрорежущих сталей Р9 й Р6М5.Проблемы специальной электрометаллургии, 1986, № 4, с. 34... 39. 4. Й. Вилд, Й. Фингергут, И. Кашик, Применение электрошлаковой технологии для производства инструментов из быстрорежущих сталей. Проблемы специальной электрометаллургии, 1988, № 2, с. 35...40. 5. Г. 3. Гохман, А. Е. Волков, Г. В. Ксендзык, Ю. М. Кусков, Электрошлаковый переплав стружки быстрорежущей стали. Спецэлектрометаллургия, 1985, № 58, с. 55...62. 6. Б. Е. Патон, А. Л. Тихоновский, Н.П. Тригуб, Электронно-лучевой переплав - ресурсосберегающий процесс вакуумной металлургии. Проблемы специальной электрометаллургии, 1988, № 1, с. 44...49. 7. Н. П. Григуб, С. В. Ахонин, А. Я. Дереча, Электронно-лучевая плавка-технология получения металлов й сплавов особо высокого качества. Проблемы специальной электрометаллургии, 1994, № 3-4, с. 33...42. 8. Д. А. Козлитин, Н. П. Тригуб, А. Я. Дереча, С. В. Ахонин, Электронно-лучевая плавка крупных слитков сложнолегированнмх сплавов с мелкозернистой структурой. Проблемы специальной электрометаллургии, 1994, № 3-4, с. 42...47. 9. Тихоновский А. Л. Тригуб Н. П., Дереча А. Я. й др. Исследование возможности получения мелкокристаллической структуры в слитке при ЭЛП с промъемкостью. Спецэлектрометаллургия, 1987, № 63, С. 62...66. 10. С.С. Дяченко, І.П. Гладкий, М.Ф. Замора, С.В. Кафтанов, Матеріалознавство. Російськоукраїсько-англійський термінологічний словник. Київ: І3МН, 1997, -296 с. Фіг. 1 5 37658 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for producing billets for tools from the high-speed steel and an apparatus for realizing the same

Автори англійськоюHrechaniuk Mykola Ivanovych, Afanasiev Ihor Borysovych, Osokin Valentyn Oleksanrovych, Shvedchykov Mykola Mykhailovych

Назва патенту російськоюСпособ изготовления заготовок для инструмента из быстрорежущей стали и устройство для его осуществления

Автори російськоюГречанюк Николай Иванович, Афанасьев Игорь Борисович, Осокин Валентин Александрович, Шведчиков Николай Михайлович

МПК / Мітки

МПК: C22C 38/12, C22B 9/22, C22C 38/10

Мітки: спосіб, заготовок, сталі, пристрій, виготовлення, швидкорізальної, інструменту, здійснення

Код посилання

<a href="https://ua.patents.su/6-37658-sposib-vigotovlennya-zagotovok-dlya-instrumentu-iz-shvidkorizalno-stali-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення заготовок для інструменту із швидкорізальної сталі та пристрій для його здійснення</a>

Попередній патент: Зубний імплантат

Випадковий патент: Комплексне в`яжуче з використанням відходів вуглевидобутку