Пристрій для підвішування і переміщення вантажу відносно опорної і підстеляючої поверхонь

Номер патенту: 89112

Опубліковано: 25.12.2009

Автори: Дубінскій Андрєй Ігорєвіч, Дубинський Ігор Миколайович

Формула / Реферат

1. Пристрій для підвішування і переміщення вантажу відносно опорної і підстеляючої поверхонь, що містить опору з опорною поверхнею, встановлену на підстеляючу поверхню, герметичну робочу порожнину, обмежену еластичною бічною поверхнею, яка жорстко сполучена своєю верхньою основою з опорною поверхнею, а нижньою основою - з переміщуваним навантаженням, системи напуску і вакуумного відкачування робочого середовища з робочої порожнини, який відрізняється тим, що робоча порожнина додатково забезпечена впускним клапаном, сполученим з вихідним отвором системи напуску, і випускним клапаном, сполученим з вхідним отвором системи відкачування робочого середовища, при цьому вихідний отвір системи відкачування герметично сполучений з вхідним отвором системи напуску робочого середовища.

2. Пристрій за п. 1, який відрізняється тим, що площа прохідного отвору випускного клапана виконана більшою за площу прохідного отвору впускного клапана не менше, ніж у два рази.

3. Пристрій за пп. 1, 2, який відрізняється тим, що як навантаження до нижньої основи робочої порожнини жорстко приєднаний переміщуваний вантаж.

4. Пристрій за пп.1, 2, який відрізняється тим, що як навантаження до нижньої основи робочої порожнини жорстко приєднаний кривошипно-шатунний механізм з валом, що обертається.

5. Пристрій за пп. 1-4, який відрізняється тим, що нижня основа робочої порожнини має пласку або розвинену, щодо верхньої її основи, зовнішню поверхню, виконану криволінійною.

6. Пристрій за пп. 1-4, який відрізняється тим, що верхня основа робочої порожнини має пласку або розвинену, щодо нижньої її основи, зовнішню поверхню, виконану криволінійною.

Текст

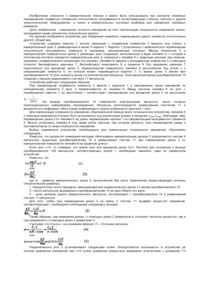

1. Пристрій для підвішування і переміщення вантажу відносно опорної і підстеляючої поверхонь, що містить опору з опорною поверхнею, встановлену на підстеляючу поверхню, герметичну робочу порожнину, обмежену еластичною бічною поверхнею, яка жорстко сполучена своєю верхньою основою з опорною поверхнею, а нижньою основою - з переміщуваним навантаженням, системи напуску і вакуумного відкачування робочого середовища з робочої порожнини, який відрізняється тим, що робоча порожнина додатково забезпечена впускним клапаном, сполученим з C2 2 (19) 1 3 89112 Після цього вантаж переміщують у горизонтальному напрямку на відстань, рівну робочій довжині опорної поверхні плити. Надалі цикл повторюють необхідне число разів. До недоліків такого пристрою слід віднести наступне: - необхідність створення підстеляючої подушки під високим тиском і, як наслідок, витрата великої кількості електроенергії для створення надмірного тиску, що використовується для створення компенсуючої сили, що врівноважує вантаж; - для зменшення тертя і втрати робочого середовища при переміщуванні вантажу потрібна спеціальна полірована поверхня опорної плити; - жорстке з'єднання елементу ущільнювача з опорною плитою не дає можливості віброізолювати вантаж відносно підстеляючої поверхні; - переміщення вантажу у горизонтальному напрямку можливе тільки на відстань, рівну робочій довжині опорної поверхні плити, що різко обмежує застосування даного пристрою конкретним технологічним процесом. Найбільш близьким до запропонованого, є пристрій для підвішування і переміщення вантажу відносно опорної і підстеляючої поверхонь, [UA №21737U, МПК(2006) B65G7/00, 2007г.]. Цей пристрій реалізує спосіб, заснований на створенні між опорною поверхнею і вантажною платформою робочої порожнини з робочим середовищем, і забезпечення у робочій порожнині розрахункового тиску середовища. При цьому, вантажну платформу розташовують під опорною поверхнею. Після закріплення вантажу, підйом і переміщення його здійснюють за рахунок створення у робочій порожнині розрідження, величину якого визначають із заявленого співвідношення: (1) P0 Pa mg S, У тих випадках, коли необхідно піднімати вантажі із змінною вагою, розрідження у робочій порожнині створюють також і перед закріпленням вантажу на вантажній платформі, а умову рівноваги вантажу забезпечують шляхом зміни його ваги або розрахункового тиску в порожнині, відповідно до заявленого виразу: SPa mg при Po 10 3Pa , (2) де: Ро - величина залишкового тиску в робочій порожнині, Па; Ра - атмосферний тиск або тиск середовища, в якому знаходиться вантаж, Па; m - загальна маса вантажу і вантажної платформи, кг; 2 g - прискорення вільного падіння, м/с ; S - площа поперечного перетину частини зовнішньої поверхні вантажної платформи, обмеженої по периметру бічною поверхнею робочої порожни2 ни, м . Пристрій для реалізації такого способу складається з опорної конструкції з несучою платформою, встановленої на підстеляючій поверхні, вантажної платформи, жорстко пов'язаної з 4 переміщуваним вантажем, і робочої порожнини з робочим середовищем. Робоча порожнина виконана у вигляді герметичної оболонки, обмеженої еластичною бічною поверхнею, яка жорстко сполучена своєю верхньою основою з опорною поверхнею, а нижньою основою - з вантажною платформою, з можливістю вільного вертикального переміщення вантажної платформи щодо опорної поверхні. Застосування такого способу і пристрою для підвісу вантажу, що його реалізовує, на відміну від відомих аналогів, скорочує енерговитрати на переміщення вантажу щодо підстеляючої поверхні, оскільки в даному випадку - в повітряному просторі, як "аеростатична опора" або "подушка" використовується природний атмосферний тиск середовища, а підвіс вантажу у зважений стан здійснюється шляхом відкачування середовища з робочої порожнини одноразово, і не вимагає постійно працюючих агрегатів для підтримки необхідного тиску. Проте, недоліком його є те, що даний пристрій забезпечує тільки одноразовий статичний підвіс вантажу на вантажній платформі і не дає можливості циклічного, такого, що періодично повертається в початкове положення, руху вантажної платформи з вантажем, або з іншим навантаженням, щодо опори. Що обмежує можливості ширшого застосування даного пристрою для вирішення інших технічних завдань в різних галузях, зокрема, у машинобудуванні. Метою винаходу є удосконалення відомого пристрою для підвішування і переміщення вантажу або іншого навантаження, в якому, шляхом модифікації схеми напуску і відкачування робочого середовища, розширені технологічні можливості пристрою при одночасній оптимізації енергетичних втрат. За рахунок чого, збільшується продуктивність пристрою в цілому і розширюється сфера його застосування. Поставлена мета досягається тим, що, у пристрої для підвішування і переміщення вантажу, або іншого навантаження, щодо опорної і підстеляючої поверхонь, що містить опору з опорною поверхнею, встановлену на підстеляючу поверхню, герметичну робочу порожнину, обмежену еластичною бічною поверхнею, яка жорстко сполучена своєю верхньою основою з опорною поверхнею, а нижньою основою - з переміщуваним навантаженням, системи напуску і вакуумного відкачування робочого середовища з робочої порожнини, у відповідності з винаходом, робоча порожнина додатково забезпечена впускним і випускним клапанами. При цьому, впускний клапан сполучений з вихідним отвором системи напуску, а випускний клапан сполучений з вхідним отвором системи відкачування робочого середовища. Вихідний же отвір системи відкачування герметично сполучений з вхідним отвором системи напуску робочого середовища. При цьому, площа прохідного отвору випускного клапана виконана більшою за площу прохідного отвору впускного клапана не менше, ніж у два рази. 5 Як навантаження до нижньої основи може бути жорстко приєднаний переміщуваний вантаж або кривошипно-шатунний механізм з валом, що обертається. При цьому, зовнішня поверхня нижньої основи робочої порожнини може бути виконана пласкою або розвиненою, щодо верхньої її основи, наприклад, конусоподібною або іншої криволінійної форми. Аналогічно, зовнішня поверхня верхньої основи робочої порожнини може бути виконана пласкою або розвиненою, щодо її нижньої основи, наприклад, конусоподібною або іншої криволінійної форми. Т.ч., у пристрої, що заявляється, запропонована інакша схема забезпечення циклічної зміни тиску в робочій порожнині за рахунок введення швидкодіючих клапанів напуску і відкачування безпосередньо в основу робочої порожнини, що дозволило забезпечити послідовне швидке відкачування і напуск робочого середовища. Це дозволило, у сукупності з перевагами пристрою-прототипу, забезпечити не тільки статичне підвішування великовагових вантажів, але і забезпечити, з мінімальними енергетичними втратами, принципово нову можливість циклічного, такого, що періодично повертається в початкове положення, переміщення навантаження щодо опори під дією атмосферного тиску. З'єднання між собою систем напуску і відкачування забезпечує замкнутий цикл руху робочого середовища у пристрої, зменшуючи, тим самим, енергетичні втрати і дає можливість застосовувати оптимальні, з точки зору технології відкачування, газові середовища, відмінні від атмосферного повітря. Виконання площі прохідного отвору випускного клапана більшою (у два і більше разів), ніж прохідний отвір впускного клапана дозволить прискорити процес відкачування робочого середовища з робочої порожнини. Що, у свою чергу, також зменшить енергетичні втрати, оскільки, баланс споживаної та відданої потужностей визначатиметься швидкостями систем відкачування і систем напуску робочого середовища у робочу порожнину. Можливість використання в конструкції, що заявляється, різного виду навантажень на нижню основу робочої порожнини, забезпечує можливість її роботи як при необхідності отримання зворотнопоступального руху відповідного навантаження, наприклад, пресового пристрою великого тиску при штампуванні. Так і при необхідності перетворення циклічного зворотно-поступального руху нижньої основи робочої порожнини з навантаженням в обертальний рух валу кривошипно-шатунного механізму. Виконання нижньої основи робочої порожнини з розвиненою, щодо верхньої її основи, зовнішньою поверхнею, наприклад, у вигляді конуса або іншої криволінійної форми, дозволить понизити опір середовища, в якому вона рухається з навантаженням, наприклад, у воді. А також, при певному співвідношенні рівнодіючих сил, дозволить прове 89112 6 сти більшу роботу нижньою основою при тих самих габаритах робочої порожнини. Аналогічно, виконання верхньої основи робочої порожнини з розвиненою, щодо нижньої її основи, зовнішньою поверхнею, наприклад, у вигляді конуса або іншої криволінійної форми, забезпечує максимальний робочий тиск пресового пристрою при тих самих габаритах робочої порожнини. Все це також призведе до зниження енергетичних витрат і підвищення ККД пристрою. Т.ч., сукупність заявлених ознак пристрою є необхідною і достатньою для вирішення поставленого завдання. Схема пристрою, що заявляється, представлена на кресленні. Пристрій складається з відповідного (виходячи з умов експлуатації) виду опорної конструкції (опори) 1 з опорною поверхнею 2. Опора 1 закріплена на підстеляючій поверхні 3 (це може бути поверхня ґрунту, морське дно, підлогове покриття і т.п.). До опорної поверхні 2 жорстко приєднана верхня основа 4 герметичної робочої порожнини 5, обмеженої еластичною бічною поверхнею 6. До нижньої основи 7 порожнини 5 жорстко прикріплене переміщуване навантаження - вантаж (не показаний), що піднімається, або кривошипношатунний механізм 8. Робоча порожнина 5 забезпечена впускним клапаном 9, сполученим з системою напуску 10 робочого середовища через магістраль напуску 11. А також випускним клапаном 12, сполученим з системою відкачування 13 робочого середовища з порожнини 5 через магістраль відкачування 14. При цьому, вихідний отвір вакуумного засобу відкачування (не показано) системи відкачування 13 герметично сполучено з вхідним отвором (не показано) системи напуску 10 робочого середовища через сполучну магістраль 15. Пристрій працює таким чином. На початку циклу в робочій порожнині 5 знаходиться робоче середовище під атмосферним тиском, тобто, Pроб=Pа і результуюча сил, що діють на нижню підставу 7, дорівнює нулю. При цьому об'єм робочої порожнини максимально збільшений, завдяки своїй еластичній бічній поверхні 6, і нижня основа 7 знаходиться у крайньому нижньому положенні щодо опорної поверхні 2. Робоча порожнина 5 заповнюється робочим середовищем з системи напуску 10 через впускний клапан 9. До рухомої, щодо опори 1, нижньої основи 7 робочій порожнині 5 жорстко прикріплюють навантаження 8, що піднімається. Після закріплення навантаження, починається відкачування робочого середовища через випускний клапан 12 і систему відкачування 13 з робочої порожнини 5. Внаслідок чого, вона, під дією атмосферного тиску, починає стискатися і нижня основа 7, рухаючись вгору щодо опори 1, починає піднімати за собою навантаження 8. Для кожної конкретної ваги навантаження 8, що піднімається, величину залишкового тиску в порожнині 5 визначають із співвідношення (1). А умову рівноваги навантаження 8 максимальною масою m, в зваженому стані визначають із співвідношення (2), змінюючи при цьому вагу наванта 7 ження 8 (коли це можливо) або тиск в порожнині 5, контролюючи ці дані за допомогою електромагнітних датчиків положення і ваги навантаження (не показані). Такі датчики можуть бути встановлені на нижній основі 7 і/або на опорі 1. При забезпеченні, послідовно, швидкого циклічного відкачування робочого середовища з порожнини 5 через магістраль відкачування 14 до величини тиску: Р0≤10-2Ра і напуску робочого середовища через магістраль напуску 11 у порожнину 5 до величини тиску: Р1≥Ра, нижня основа 7 робочої порожнини 5, з прикріпленим до неї навантаженням, здійснює безперервний зворотно-поступальний рух щодо опори 1 із заданою швидкістю, яка задається кількістю циклів в одиницю часу. Регулювання швидкості проводиться швидкодіючими впускним 9 і випускним 12 клапанами, які, в даному випадку, розташовані на верхній основі 4 порожнини 5, тобто, безпосередньо на вході/виході робочої порожнини 5. Крім того, збільшення площі прохідного отвору випускного клапана 12 по відношенню до прохідного отвору впускного клапана 9, дозволить прискорити процес відкачування робочого середовища. Щоб вирівняти тривалість обох процесів, оскільки, процес відкачування, відбувається повільніше. Ступінь збільшення площі прохідного отвору випускного клапана 12 залежить від заданої швидкості вакуумування робочої порожнини 5 бустерним насосом і ресивера вакуумної системи від качання (не показані). Приклад. Якщо робоча порожнина 5 має циліндрову форму, то її об'єм рівний: (3) V= D2 4L де: D - діаметр поперечного перетину нижньої основи 7 робочої порожнини 5, м; L - довжина робочої порожнини 5, яка обмежена максимальним розтягуванням і стисненням еластичної бічної поверхні 6, наприклад, сильфона, м. Сила атмосферного тиску Ра [Па] на площу поверхні нижньої основи S [м2] буде дорівнювати: 89112 8 F=PaS, або 2 F=kPaD , (4) де: k= /4=0,785. Якщо робоча порожнина відкачана до тиску Ро, то робота А [Дж], проведена її нижньою основою 7, під дією сили атмосферного тиску, буде дорівнювати: 2 А=kPaD L (5) Т.ч., якщо об'єм робочої порожнини 5 рівний 1 літр, то при нормальному атмосферному тиску Pa=101325Па, робоча порожнина 5 може за один цикл, без урахування можливих втрат, в ідеальному випадку провести роботу А=101Дж. Робота, проведена нижньою основою 7 при підйомі будь-якого навантаження, завжди визначатиметься об'ємом робочої порожнини 5. А баланс споживаної та відданої потужностей визначатиметься швидкостями систем відкачування 13 і напуску 10 робочого середовища в порожнину 5, а також кількістю циклів в одиницю часу. Наявність в конструкції, що заявляється, сполучної магістралі 15 забезпечує замкнутий цикл руху робочого середовища у пристрої, без втрат. Як робоче середовище використовується газ, що володіє мінімальною теплоємністю і максимальною швидкістю відкачування вакуумними насосами, наприклад, водень, гелій, аргон або ін. Як вже наголошувалося, пристрій, що заявляється, володіє розширеними технологічними можливостями. Так, наприклад, при необхідності виконання робіт по обертанню різного виду валів, коли потрібно отримати значні величини обертального моменту, до його нижньої основи жорстко під'єднують кривошипно-шатунний механізм 8. Виконуючи описану вище роботу, відповідно до виразів [3...5], пристрій перетворить, при цьому, циклічний зворотно-поступальний рух робочої порожнини 5 в обертальний рух вала. При цьому, необхідне зусилля визначатиметься площею нижньої основи 7 робочої порожнині 5. Так, наприклад, при діаметрі нижньої основи рівному трьом метрам і при певному виборі кривизни його зовнішньої поверхні (як це показано на кресленні), можна отримати зусилля на шток кривошипа від 70 до 100 тонн. 9 Комп’ютерна верстка Л. Ціхановська 89112 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for weight suspending and displacement relative to bearing and bedding surfaces

Автори англійськоюDubynskyi Ihor Mykolaiovych, Dubinskii Andriei Ihorievich

Назва патенту російськоюУстройство для подвешивания и перемещения груза относительно опорной и подстилочной поверхностей

Автори російськоюДубинский Игорь Николаевич, Дубинский Андрей Игоревич

МПК / Мітки

МПК: B65G 7/00

Мітки: опорної, поверхонь, підстеляючої, відносної, пристрій, підвішування, вантажу, переміщення

Код посилання

<a href="https://ua.patents.su/5-89112-pristrijj-dlya-pidvishuvannya-i-peremishhennya-vantazhu-vidnosno-oporno-i-pidstelyayucho-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Пристрій для підвішування і переміщення вантажу відносно опорної і підстеляючої поверхонь</a>

Попередній патент: Пристрій для нагрівання металу, його транспортування і розливання одержаного рідкого металу

Наступний патент: Опалубний елемент для обмеження ділянки траншейної стінки, опалубна деталь та спосіб виготовлення траншейної стінки в грунті

Випадковий патент: Двотактний симетричний підсилювач струму