Спосіб контролю радіального биття поверхонь тіл обертання відносно їх зовнішніх базових поверхонь безпосередньо у призмі і автоматичний пристрій для його здійснення

Номер патенту: 19978

Опубліковано: 25.12.1997

Формула / Реферат

1. Способ контроля радиального биения поверхностей тел вращения относительно их наружных базовых поверхностей непосредственно в призме с помощью датчиков, от пинающийся тем, что контроль ведут по нижней контролируемой поверхности тела вращения, а включения датчиков осуществляют после подачи контролируемого тела вращения в призму через интервал времени равный или больше времени затухания колебаний, возникающих в узлах устройства в процессе вспомогательных операций, при этом интервал определяется заранее для данного устройства и является его параметром.

2. Автоматическое устройство для контроля радиального биения поверхностей тел вращения относительно их наружных базовых поверхностей непосредственно в призме, содержащее основание, узел вращения контролируемого тела вращения в призме, датчик, отличающееся тем, что включает корпус верхний, на котором установлены магазины, узел подачи в призму и снятия с нее контролируемых тел вращения, измерительные устройства, корпус нижний, связанный с верхним и основанием упругими элементами, при этом общая масса корпуса верхнего с установленными на нем узлами больше массы нижнего в 2-4 раза.

3. Устройство по п.2, отличающееся тем, что призма выполнена с углом в пределах 105-125°.

Текст

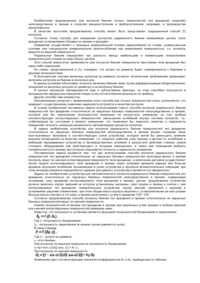

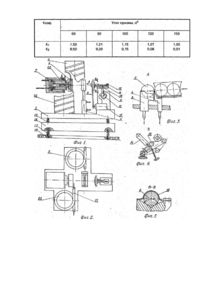

Изобретение предназначено для контроля биения точных поверхностей тел вращения (изделий) непосредственно в призме в отраслях машиностроения и приборостроения, например, в производстве магнитофонов. В качестве прототипа предлагаемому способу может быть представлен традиционный способ [1] контроля. Согласно этому способу для измерения (контроля) радиального биения измеряемую деталь (тело вращения) устанавливают базами на призмы и вращают. Измерение осуществляют с помощью измерительной головки закрепляемой на стойке, универсальном штативе или специальном измерительном приспособлении над измеряемой поверхностью, т.е. контроль ведется по верхней поверхности. Радиальное биение определяют как разность между наибольшим и наименьшим показателями измерительной головки за один оборот детали. Этот способ аналогично применяется для контроля биения поверхности хвостовика тела вращения без каких-либо изменений. Из схемы, представленной в [1], очевидно, что допуск на диаметр будет суммироваться с биением и другими погрешностями. В большинстве случаев величины допусков на диаметр согласно техническим требованиям превышают величины допусков на биение в несколько раз. В данных условиях объективно получить величину биения лишь путем дифференциации общей величины показаний на величину допуска по диаметру и на величину биения. В ручных процессах накладываются еще и субъективные факторы, но этим способом пользуются в производстве каждый раз определяя новую точку отсчета биения визуально по прибору. Другие способы нам неизвестны. Автоматизация контроля с применением этого способа для точных поверхностей очень усложняется, что приводит к существенному снижению надежности устройств и качества контроля. В основу изобретения поставлена задача использования такого способа контроля радиального биения поверхностей тел вращения относительно их наружных базовых поверхностей непосредственно в призме, который дал бы уменьшение погрешностей влияющих на результаты измерения за счет выбора соответствующих контролируемых поверхностей, уменьшения колебаний внутри системы контроля, т.е. стабилизации ее состояния в момент измерения, что позволило бы повысить качество и надежность измерений, получить реальную возможность автоматизации процесса контроля. В задачу изобретения устройства для контроля радиального биения поверхностей тел вращения относительно их наружных базовых поверхностей непосредственно в призме входит создание таких конструктивных признаков и соответствующих узлов устройства, которые могли бы уменьшить влияние внешних возмущений на качество измерений, т.е. защитить рабочие узлы (призму и датчик) от колебаний и вибраций передаваемых устройству в производственных условиях в результате действия станков, рядом стоящего оборудования или действующего в соседних помещениях, а также вне помещений выбрать оптимальный угол призмы при котором повышается точность и надежность измерений. Поставленная задача решается тем, что при использовании способа контроля радиального биения поверхностей тел вращения относительно их наружных базовых поверхностей непосредственно в призме контроль ведут по нижней контролируемой поверхности тела вращения, а включение датчиков осуществляют после подачи контролируемого тела вращения в призму через интервал времени равный или больше времени затухания колебаний, возникающих в узлах устройства в процессе вспомогательных операций, при этом интервал времени определяется заранее для данного устройства и является его параметром. Задача по изобретению устройства для автоматического контроля радиального биения поверхностей тел вращения относительно их наружных базовых поверхностей непосредственно в призме, содержащее основание, узел вращения контролируемого тела вращения в призме, датчик, предлагаемое устройства должно включать корпус верхний на котором установлены магазины, узел подачи в призму и снятия с нее контролируемых тел вращения, измерительные устройства, корпус нижний, связанный с верхним и основанием упругими элементами, при этом общая масса корпуса верхнего с установленными на нем узлами больше массы нижнего в 2-4 раза, а призма выполнена с углом в пределах 105°-125°. Согласно предлагаемому способу контроль биения тел вращения в призме относительно их наружных базовых поверхностей ведут по нижней поверхности. Анализ погрешностей установки тел вращения в призме при различных углах призмы и выборе верхней или нижней контролируемых поверхностей приведем ниже. Известно, что погрешность установки является функцией погрешностей базирования и закрепления. Где d- погрешность базирования; d 3 - погрешность закрепления (в нашем случае равняется нулю). В свою очередь Где d ¶ - допуск на диаметр; a -угол призмы. При контроле по верхней поверхности погрешность базирования d 1=[(1+sin a/2)/(2 sina /2) = K1 d ¶ При контроле по нижней поверхности Изменение дает соответствующие значения коэффициентов K1 и K2, приведенных в таблице. Сравнение значений коэффициентов показывает, что погрешность базирования при контроле по нижней поверхности уже при стандартном значении a = 90° уменьшается в 6 раз, а при a =120° - в 13,37 раз. Увеличение a больше 150° нежелательно потому, что может привести к увеличению погрешности базирования за счет нежесткости системы.. Отсюда видно, что если контроль вести по нижней поверхности непосредственно в призме, то влиянием допуска на диаметр можно пренебречь. Это не только облегчает задачу ручного контроля по повышению его точности, но и дает возможность сравнительно просто автоматизировать операцию контроля, поскольку дифференциация показателей измерений не требуется. Собственные возмущения от работы вспомогательных приводов в устройствах и системах контроля, а при автоматизации они тем более неизбежны, вызывают колебания, снижающие точность измерений. На основании опытов предлагается производить успокоение (затухание) колебаний в устройствах контроля после установки контролируемого тела вращения в призму путем временной выдержки перед включением датчика измерительной схемы. В наших опытах время (термин) такой выдержки составляло 4 секунды, т.е. через 4 секунды наступило затухание колебаний в системе. В данной заявке предлагается способ контроля радиального биения суть которого состоит в том, что при измерении радиального биения поверхности тела вращения не-посредственно в призме (не через промежуточные оправки, держатели или другие приспособления) контроль ведут по нижней поверхности, а перед включением датчика схемы измерения после подачи тела вращения в призму осуществляют временную выдержку. Способ позволяет повысить точность контроля на порядок и автоматизировать операцию на одной или нескольких позициях одновременно или последовательно. В качестве прототипа взято устройство для контроля радиального биения относительно резьбового отверстия по авт.св. СССР №1633264 [2]. В призму устанавливается оправка, на которую навертывается контролируемое изделие, т.е. изделие контролируется не непосредственно в призме, а через оправку. Базовой поверхностью в данном случае является резьбовое отверстие оправки. Оправка тоже имеет погрешности, а они неизбежно снижают точность измерений. Прижим оправки в призме снизу фиксатором тоже связан с дополнительной погрешностью, поскольку она будет больше базироваться на прижимном фиксаторе чем в призме. Оправка с изделием имеет вес и вращаться без зазора не будет; при самом малом зазоре она будет отходить базовыми поверхностями от призмы и следовательно лежать на фиксаторе (прижиме). Поэтому прототип не может обеспечить высокой точности измерений. Устройство не защищено от внешних и внутренних возмущений, автоматизация измерений не предусматривается; оно имеет узкое специфическое назначение как и аналог, т.е. не обладает универсальностью. На качество контроля высокоточных поверхностей в производственных условиях оказывают внешние возмущения: колебания основания помещений от проходящего тяжелого транспорта (грузовиков, троллейбусов, автобусов), кранового оборудования и металлообрабатывающего оборудования, строительных и монтажных работ в соседних помещениях. С целью защиты или уменьшения влияния от внешних возмущений на качество контроля заявитель предлагает автоматическое устройство, представленно на фиг.1-5, где на фиг.1 - главный вид, на фиг.2 - вид сверху, на фиг.3 - вид на отсекатель и упор, на фиг.4 - вид на ременную фрикционную передачу с перекидным ремнем, работающую от двигателя малой мощности, на фиг.5 - поперечный разрез по призме. Автоматическое устройство содержит следующие узлы и детали. Корпус верхний 1 на котором установлены телескопический пневмоцилиндр 7 с вакуумной головкой 8, упор 3, призма 9, датчик 11, ременной привод с электродвигателем малой мощности 15, магазин загрузки 2 и магазин приема.21. Корпус нижний 17 связанный с корпусом верхним 1 и основанием устройства 15 демпфирующими пружинами 17 и 19. Общая масса корпуса верхнего с установленными на нем узлами больше массы нижнего корпуса в 2-4 раза. Работа устройства осуществляется в следующей последовательности. Из установленного на корпусе верхнем 1 магазина загрузки 2, контролируемое тело вращения под действием сил гравитации поступает на упор 3, отсекатель 4 ходом вверх, с помощью пневмоцилиндра 5, отсекает от потока одно тело вращения 6, внутренний шток телескопического цилиндра 7 подходит к упору 3 и захватывает тело вращения 6 с помощью вакуумной головки 8, упор 3 отходит вниз от пневмоцилиндра аналогичного пневмоцилиндру 5, сжатый воздух подается на наружный поршень телескопического цилиндра, контролируемое тело вращения 6 поступает в призму 9 под пружинный прижим 10 и наконечник датчика 11 до регулируемого упора 12, вакуумная головка 8 сообщается атмосферой, возвращается в положение захвата (внутренний поршень телескопического цилиндра перемещается. влево). Ролик ременного привода 13 перекидывается пневмоцилиндром 14, приводной ремень наружной поверхностью легко контактирует с одной из поверхностей тела вращения 6, включается электродвигатель малой мощности 15, производится выдержка времени. Внешние возмущения (вибрации) наступающие в любой момент времени через основание устройства 16 демпфируются пружинами 17, передаются на корпус нижний 18, еще раз демпфируются пружинами 19 и их ослабленные дважды амплитуды передаются корпусу верхнему 1. Установленный термин выдержки позволяет устройству погасить внутренние колебания от работы телескопического и других пневмоцилиндров, вакуумной головки. По истечении времени выдержки включается датчик 11 и измерительная схема, расположенная в пульте управления, не представленном на чертежах. На основе результатов измерений и обработанной информации в пульте управления принимается соответствующее решение автоматически с выводом на визуальную и звуковую индикацию. При получении сигнала о соответствии техническим условиям параметров тела вращения вакуумная головка движется вправо, захватывает тело вращения, затем оба поршня телескопического цилиндра перемещаются влево в исходное положение, вакуумная головка сообщается с атмосферой, годное тело вращения выталкивается подпружиненным стержнем 20 телескопического цилиндра и поступает на лоток 21 в магазин-приемник 22 под действием сил гравитации. Опорожнение магазина загрузки и заполнение магазина-приема контролируется счетчиком автоматически, подается соответствующая команда на отключение узлов контроля, производится смена магазинов вручную и работа устройства продолжается. Конструкция магазинов загрузки и приема одинаковая, т.е. их взаимозаменяемость обеспечивается. Устройство представляет собой двух-массовую систему в которой соотношение масс обратно пропорционально величинам амплитуд. Амплитуды колебаний передаваемых основанию устройства от фундаментов зданий уменьшаются на призме устройства пропорционально соотношению масс. Таким образом, устройство, содержащее корпус верхний с установленными на нем узлами массой в 2-4 раза больше массы корпуса нижнего, связанным упругими элементами между собой и основанием, а также призму с углом в пределах 105° - 125° обеспечивает повышение точности измерений поверхностей тел вращения на один порядок и надежности работы устройства. Предложенное устройство обладает универсальностью поскольку в нем можно контролировать не только гладкие цилиндрические поверхности тел вращения, но и тел вращения со ступенчатыми поверхностями типа фланцев. При установке датчиков к торцевым поверхностям можно контролировать их торцевые биения. Все операции как вспомогательные так и основные осуществляются автоматически. Суть единства изобретения заключается в том, что способ и устройство дополняют и усиливают друг друга. Контроль радиального биения по нижней поверхности как технологический признак усиливает действия конструктивного признака (угол призмы) в результате точность измерений повышается. Конструктивные признаки (двухмассовость, устройства и угол призмы в пределах 105° - 125°) тоже усиливают эффективность способа при этом также повышается точность измерений (контроля). Введение временной выдержки перед включением датчика измерительной схемы усиливает действия как способа так и устройства: точность измерений тоже повышается. Табличные данные приведенные в описании имеют отношение к обоим объектам. На основании вышеизложенного считаем возможным представить два объекта одним изобретением.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of radial beating of surfaces of solids of revolution with respect to outer base surfaces of those just in prism and automated unit for its implementation

Автори англійськоюSilin Radomir Ivanovych, Stadnik Yakiv Feodosiovych

Назва патенту російськоюСпособ контроля радиального биения поверхностей тел вращения относительно их внешних базовых поверхностей непосредственно в призме и автоматическое устройство для его осуществления

Автори російськоюСилин Радомир Иванович, Стадник Яков Феодосиевич

МПК / Мітки

МПК: G01B 5/24

Мітки: здійснення, тіл, радіального, базових, автоматичний, обертання, биття, призми, спосіб, контролю, зовнішніх, поверхонь, відносної, пристрій, безпосередньо

Код посилання

<a href="https://ua.patents.su/4-19978-sposib-kontrolyu-radialnogo-bittya-poverkhon-til-obertannya-vidnosno-kh-zovnishnikh-bazovikh-poverkhon-bezposeredno-u-prizmi-i-avtomatichnijj-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю радіального биття поверхонь тіл обертання відносно їх зовнішніх базових поверхонь безпосередньо у призмі і автоматичний пристрій для його здійснення</a>

Попередній патент: Привід круглов’язальної машини

Наступний патент: Спосіб вимірювання тиску кисню в газовій суміші

Випадковий патент: Пристрій для подачі і плющення стебел льону в льонозбиральному комбайні