Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію

Номер патенту: 90757

Опубліковано: 10.06.2014

Автори: Григор'єв Олег Миколайович, Щербина Ольга Дмитрівна, Котенко Валерій Антонович, Дубовик Тетяна Василівна, Субботін Володимир Іванович, Рогозинська Ала Олександрівна

Формула / Реферат

Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію, що містить нітрид алюмінію AlN, оксид алюмінію Аl2О3, оксид кремнію SiO2, який відрізняється тим, що додатково містить карбід кремнію SiC і кремній Si при такому співвідношенні компонентів, мас. %:

оксид алюмінію Аl2О3

9-11

оксид кремнію SiO2

9-11

карбід кремнію SiC

9-13

кремній Si

3-5

нітрид алюмінію AlN

решта.

Текст

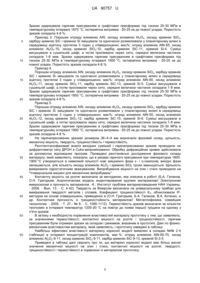

Реферат: Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію, що містить нітрид алюмінію AlN, оксид алюмінію Аl2О3, оксид кремнію SiO2, крім того додатково містить карбід кремнію SiC і кремній Si. UA 90757 U (12) UA 90757 U UA 90757 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме - до композиційних ударо- і термостійких матеріалів. Матеріал, що заявляють, може бути використаний для виготовлення вузлів або деталей для машинобудівної промисловості, а також в якості міцних і твердих робочих шарів у багатошарових композиційних матеріалах (з прошарками з м'якого нітриду бору BN) для ударостійких елементів індивідуального захисту особового складу. Аналогом розробленому матеріалу може бути гарячепресований матеріал складу, мас. %: 40 нітриду алюмінію AlN, 20 нітриду бору BN і 40 карбіду кремнію SiC (Григорьев О.М., Дубовик Т.В., Бега М.Д., Субботін B.I. та ін. Фазовий склад та властивості гарячепресованих матеріалів системи AlN-BN// Порошкова металургія. - 2013. - № 3/4. - С. 57-63). Недоліком матеріалу аналогу є низьке значення механічної міцності. Як прототип був вибраний гарячепресований матеріал системи A1N-BN складу, мас. %: 3050 нітриду алюмінію AlN, 15-25 нітриду бору BN, 10-30 силіциду молібдену MoSi2, 13-21 оксиду кремнію SiO2, 2-4 оксиду алюмінію Аl2О3 (Патент на корисну модель № 83695, клас МПК С04В 35/58 2006.01 бюл. № 18 від 25.09.2013). Недоліком матеріалу прототипу є невисокі значення механічної міцності, твердості і тріщиностійкості. В основу корисної моделі "Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію" поставлена задача створити матеріал з більш високими значеннями міцності, твердості, тріщиностійкості, а також термостійкості. Поставлену задачу вирішували шляхом додавання до порошків нітриду алюмінію AlN, оксиду алюмінію Аl2О3 та оксиду кремнію SiO2 порошків карбіду кремнію SiC і кремнію Si при такому співвідношенні компонентів, мас %: оксид алюмінію Аl2О3 9-11 оксид кремнію SiO2 9-11 карбід кремнію SiC 9-13 кремній Si 3-5 нітрид алюмінію AlN решта. Суть корисної моделі полягає в тому, що існує причинно-наслідковий зв'язок між сукупністю її суттєвих ознак і технічним результатом, що випливає із нижченаведеного опису. Нітрид алюмінію AlN і карбід кремнію SiC використовували як тверді і термостійкі матеріали; оксид алюмінію Аl2Оз і оксид кремнію SiO2 в процесі гарячого пресування можуть сприяти формуванню зміцнюючої фази сіалону в системі AlN-Al2O3-SiO2, яка повинна підвищити механічну міцність матеріалу. Порошок кремнію Si, який плавиться при температурі 1400 °C, може активізувати процес гарячого пресування, знизити його температуру і сприяти підвищенню щільності і механічної міцності гарячепресованих зразків. Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію одержували методами порошкової металургії. Вихідні порошки - нітрид алюмінію AlN, оксид алюмінію Аl2О3, оксид кремнію SiO2, карбід кремнію SiC і кремній Si змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 1-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1800-1900 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 4-8 %. Досліджували п'ять складів композиційного удароміцного і термостійкого матеріалу на основі нітриду алюмінію, які одержували таким чином: Приклад 1. Порошки нітриду алюмінію AlN, оксиду алюмінію Аl2О3, оксиду кремнію SiO2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-75, оксид алюмінію Аl2О3-8, оксид кремнію SiO2-8, карбід кремнію SiC-7, кремній Si-2. Суміші висушували в, сушильній шафі, а потім просіювали через сито, середня величина частинок складала 1-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1900 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 4-8 %. Приклад 2. Порошки нітриду алюмінію AlN, оксиду алюмінію Аl2О3, оксиду кремнію SiO2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-70, оксид алюмінію Аl2О3-9, оксид, кремнію SiO2-9, карбід кремнію SiC-9, кремній Si-3. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 1-8 мкм. 1 UA 90757 U 5 10 15 20 25 30 35 40 45 50 55 Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1870 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 4-8 %. Приклад 3. Порошки нітриду алюмінію AlN, оксиду алюмінію Аl2О3, оксиду кремнію SiO2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-65, оксид алюмінію Аl2О3-10, оксид кремнію SiO2-10, карбід кремнію SiC-11, кремній Si-4. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 1-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1850 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 4-8 %. Приклад 4. Порошки нітриду алюмінію AlN, оксиду алюмінію Аl2О3, оксиду кремнію SiO2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-60, оксид алюмінію Аl2О3-11, оксид кремнію SiO2-11, карбід кремнію SiC-13, кремній Si-5. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 1-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1850 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 4-8 %. Приклад 5. Порошки нітриду алюмінію AlN, оксиду алюмінію Аl2О3, оксиду кремнію SiO2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-55, оксид алюмінію Аl2О3-12, оксид кремнію SiO2-12, карбід кремнію SiC-15, кремній Si-6. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 1-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1800 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 4-8 %. На гарячепресованих зразках розміром 3644 мм визначали фазовий склад, щільність, механічну міцність, твердість, тріщиностійкість і термостійкість. Рентгентгенофазовий аналіз вихідних сумішей і гарячепресованих зразків проводили на дифрактометрі типу ДРОН в Cukα-випромінюванні. Обробку дифракційних кривих здійснювали за допомогою відповідних програм. Проведені рентгенівські дослідження фазового складу матеріалу, який заявляють, показали, що в умовах гарячого пресування при температурах 18001900 °C утворюються в невеликій кількості нові зміцнюючі фази ε- і η-сиалонів; вихідні фази залишаються, але кількість оксиду алюмінію Аl2О3 і кремнію SiO2 трохи зменшується. Щільність вимірювали гідростатичним зважуванням. Випробування міцності на згин і стиск проводили на "Універсальній машині для механічних випробувань". Контактну міцність на розтяг визначали за методикою, яка описана в роботі (Б.А. Галанов, О.Н. Григорьев. Аналитическая модель индентирования хрупких материалов// Электронная микроскопия и прочность материалов. -К.: Институт проблем материаловедения НАН Украины. - 2006. - Вып. 13. - С. 4-42). Твердість за Вікерсом визначали на універсальному приборі для вимірювання твердості металів і сплавів. Коефиціент тріщиностійкості К ІС обчислювали IFметодом на основі співвідношень, приведених в (О.Н. Григорьев, Б.А. Галанов, В.А. Котенко, и др. Контактная прочность и трещиностойкость материалов// Металлофизика, новейшие технологии. - 2005. - Т. 27.- № 8. - С. 1095-1112). Термостійкість зразків визначали за кількістю теплозмін в інтервалі температур 1200-20 °C на повітрі до появи першої тріщини на одному з п'яти зразків. В зв'язку з необхідністю порівняння властивостей матеріалу прототипу з тим, що заявляють, за значеннями термостійкості, контактної міцності на розтяг і тріщиностійкості, гарячим пресуванням були отримані зразки за складом і режимом, вказаним в прототипі. Дані по фізикомеханічним властивостям матеріалу, який заявляють, і прототипу наведені в таблиці. Найбільш ефективні властивості матеріалу корисної моделі виявлені в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас %: нітрид алюмінію AlN-60-70, оксид алюмінію Аl2О3-9-11, оксид кремнію SiO2-9-11, карбід кремнію SiC-9-13, кремній Si-3-5. Приведені в таблиці дані свідчать про те, що матеріал корисної моделі має більш високі значення механічної міцності на згин і стиск, контактної міцності на розтяг, твердості, тріщиностійкості і термостійкості в порівнянні із матеріалом прототипу. 2 UA 90757 U 5 10 Сукупність отриманих даних свідчить про достатньо високий рівень експлуатаційних характеристик для використання матеріалу корисної моделі не тільки для вузлів і деталей машинобудівної промисловості, а також в якості робочих шарів матеріалів з багатошаровою структурою, де в прошарках використовується нітрид бору BN. Об'єднання двох матеріалів міцного і твердого (корисна модель) і м'якого (нітрид бору BN) можуть забезпечити стійкість композиційного багатошарового матеріалу до ударних навантажень шляхом зупинки розповсюдження тріщин, а також його високу термостійкість. Матеріал, що заявляють, може бути використаний для виготовлення вузлів або деталей для машинобудівної промисловості, а також в якості міцних і твердих робочих шарів у багатошарових композиційних матеріалах (з прошарками з м'якого нітриду бору BN) для ударостійких елементів індивідуального захисту особового складу. Таблиця Склад та фізико-механічні властивості композиційного ударо- і термостійкого матеріалу на основі нітриду алюмінію в порівнянні з матеріалом прототипу Склад матеріалу, мас% №№ складів AlN 1 75 2 70 3 65 4 60 5 55 Прототип 30-50 Аl2О3 SiO2 SiC Si 8 9 10 11 12 8 9 10 11 12 7 9 11 13 15 2 3 4 5 6 2-4 13-21 Механічна міцність: BN MoSi2 згину, МПа стиску, МПа 226 230 231 232 229 242 251 253 249 236 Твердість Термостійза кість, Тріщинокількість розтягу Вікерсом, стійкість, ГПа, теплозмін, (конКlС, 1200тактна), (наванта1/2 МПа*м ження 20 °C, ГПа 10Н) повітря 725 15,80 4,05 82 733 16,53 4,21 85 749 16,99 4,24 90 740 16,40 4,18 89 738 16,34 3,90 84 15-25 10-30 179-180 206-215 490-526 1,15-2,63 2,66-2,83 67-73 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію, що містить нітрид алюмінію AlN, оксид алюмінію Аl2О3, оксид кремнію SiO2, який відрізняється тим, що додатково містить карбід кремнію SiC і кремній Si при такому співвідношенні компонентів, мас. %: оксид алюмінію Аl2О3 9-11 оксид кремнію SiO2 9-11 карбід кремнію SiC 9-13 кремній Si 3-5 нітрид алюмінію AlN решта. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюHryhoriev Oleh Mykolaiovych, Kotenko Valerii Antonovych, Dubovyk Tetiana Vasylivna, Subbotin Volodymyr Ivanovych, Rohozynska Alla Oleksandrivna

Автори російськоюГригорьев Олег Николаевич, Котенко Валерий Антонович, Дубовик Татьяна Васильевна, Субботин Владимир Иванович, Рогозинская Алла Александровна

МПК / Мітки

МПК: C04B 35/58

Мітки: основі, композиційний, нітриду, алюмінію, термостійкий, матеріал, ударо

Код посилання

<a href="https://ua.patents.su/5-90757-kompozicijjnijj-udaro-i-termostijjkijj-material-na-osnovi-nitridu-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Композиційний ударо- і термостійкий матеріал на основі нітриду алюмінію</a>

Попередній патент: Кутова секція одноланцюгового скребкового конвеєра

Наступний патент: Вогнетривка маса для з’єднання керамічних виробів з нітриду алюмінію

Випадковий патент: Спосіб очищення плодів від шкірки