Сталь для катаних молольних куль

Номер патенту: 91692

Опубліковано: 10.07.2014

Автори: Олійник Юрій Костянтинович, Кузьмін Сергій Олегович, Кравченко Микола Миколайович, Мосьпан Вячеслав Вікторович, Єрмоленко Ганна Володимирівна, Козирь Роман Михайлович, Нагорняк Віталій Федорович, Кравченко Юрій Володимирович, Завгородній Максим Сергійович, Несвіт Костянтин Володимирович, Воробйов Олександр Васильович, Єфременко Василь Георгійович, Чабак Юлія Геннадіївна, Антонов Юрій Григорович

Формула / Реферат

Сталь для катаних молольних куль, що містить вуглець, кремній, марганець, залізо, яка відрізняється тим, що компоненти взято при такому співвідношенні, мас. %:

вуглець

0,65 - 0,82

кремній

0,05 - 0,15

марганець

0,60 - 1,40

залізо

решта,

при цьому мінімальний вміст марганцю повинен задовольняти співвідношенню ![]() , де

, де ![]() - мінімальний вміст марганцю, в мас. %;

- мінімальний вміст марганцю, в мас. %; ![]() - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм.

- умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм.

Текст

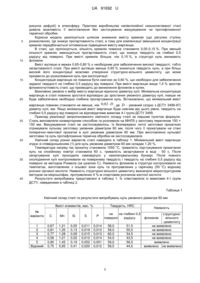

Реферат: Сталь для катаних молольних куль містить вуглець, кремній, марганець, залізо. UA 91692 U (12) UA 91692 U UA 91692 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії, зокрема до сталей, які використовують для виготовлення катаних молольних куль. Катані молольні кулі виробляють методом поперечногвинтової прокатки і піддають зміцнювальній термічній обробці. Відповідно до ДСТУ 3499, твердість куль поділяється на кілька груп. Рівень якості куль зростає при підвищенні номера групи, тобто при збільшенні як поверхневої твердості, так і глибини залягання загартованого шару кулі. Кулі 1-ї та 2-ї груп з твердістю не нижче 35-49 HRC відносяться до низькоякісної продукції, найбільш перспективними є кулі 4-ї групи твердості, які в залежності від діаметра мають на поверхні твердість не нижче 50-55 HRC. Кулі 4-ї групи повинні мати підвищену твердість по перерізу, для них твердість регламентується не тільки на поверхні, а й на глибині 0,5 радіусу. Для катаних куль використовують різні за вмістом вуглецю і рівнем легування марки сталі. Зокрема широко застосовують вуглецеві марки сталі, оскільки вони є найбільш дешевими та технологічними. Відомо використання сталі марки 45 при виготовленні катаних куль [1]. Відповідно до ГОСТ 1050-88, ця сталь містить (в мас. %): вуглець 0,42-0,50; кремній 0,05-0,15; марганець 0,50-0,80; сірку - не більше 0,040; фосфор - не більше 0,035; залізо - решта. Сталь 45 має високу технологічну пластичність при гарячій прокатці; наявність в її хімічному складі 0,42-0,50 % вуглецю забезпечує досягнення на поверхні куль досить високої (у порівнянні з вимогами 2-ї групи) твердості - не нижче 50 HRC. Втім, сталь 45 не придатна для виготовлення куль 4-ї групи, оскільки не може гарантовано забезпечити потрібної твердості куль, до того ж, вона не відповідає вимогам ДСТУ 3499 за хімічним складом. Забезпечення вимог 4-ї груп ДСТУ 3499 за хімічних складом можливо шляхом підвищення вмісту вуглецю в сталі. Відомо використання для виготовлення молольних куль сталі умовної марки Ш2 за ТУ 14-1-5236-96 [2], яка містить (в мас. %): вуглець 0,60-0,90, марганець 0,50-1,20, залізо - решта. Кулі зі сталі Ш2 мають низьку глибину загартування, а тому не відповідають вимогам 4-ї групи стосовно твердості на глибині 0,5 радіусу від поверхні. Найбільш близькою до пропонованої є сталь К76, яка широко використовується на підприємствах України та Росії для виготовлення катаних молольних куль [3]. Відповідно до ГОСТ Р 51685-2000, ця сталь містить (в мас. %): вуглець 0,71-0,82; кремній 0,25-0,60; марганець 0,75-1,15; сірку - не більше 0,025; фосфор - не більше 0,025; алюміній - не більше 0,025; залізо решта. Застосування сталі К76 забезпечує дотримання усіх вимог ДСТУ 3499 щодо 4-ї групи в кулях діаметром до 40 мм включно. Недоліком цієї сталі є її підвищена флокеночутливість. Наявність флокенів в кулях призводить до виникнення браку при прокатці куль, а також до їх розколу при експлуатації в млинах. Для запобігання утворення флокенів необхідно застосовувати вакуумування сталі або спеціальну протифлокенну термічну обробку, що ускладнює технологічний процес виготовлення куль і суттєво підвищує витрати на їх виробництво. В основу корисної моделі поставлена задача вдосконалити хімічний склад сталі для молольних куль, в якому зміна співвідношення вмісту хімічних елементів дозволить використовувати сталь для виробництва куль діаметром до 70 мм включно, у відповідності до вимог 4-ї групи ДСТУ 3499, і при цьому забезпечити відсутність флокенів в структурі куль. Поставлена задача вирішується тим, що для сталі для катаних молольних куль, що містить вуглець, кремній, марганець, залізо, згідно з корисною моделлю, компоненти взято у такому співвідношенні, мас. %: вуглець 0,65-0,82 кремній 0,05-0,15 марганець 0,60-1,4 залізо решта, при цьому мінімальний вміст марганцю повинен задовольняти співвідношенню: Mn % 0,02 D , (1) де Mn % - мінімальний вміст марганцю, в мас. %; D - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм. Основна ідея корисної моделі полягає в тому, щоб виготовляти сталь у напівспокійному варіанті, тобто без використання алюмінію та при зменшеній витраті кремнію при розкисленні сталі. Як відомо, причиною утворення флокенів є водень, розчинений в металі. В щільному (повністю розкисленому) металі атоми водню утворюють газ, який руйнує кристалеву ґратку, призводячи до утворення тріщин - флокенів. При неповному розкисленні (напівспокійний варіант) кристалізація зливка проходить з утворенням газових пузирів, які акумулюють газоподібний водень без виникнення тріщин. Пузирі розташовуються переважно у периферійних зонах зливків, а тому при нагріванні під прокатку водень достатньо швидко виводиться з них (за 1 UA 91692 U 5 10 15 20 25 30 35 40 рахунок дифузії) в атмосферу. Практика виробництва напівспокійної низьколегованої сталі довела можливість її виготовлення без застосування вакуумування чи протифлокенної термічної обробки. Корисна модель реалізується шляхом зниження вмісту кремнію (що регулює ступінь розкислення). Це знижує прогартованість сталі, а тому для компенсації зменшення концентрації кремнію передбачається оптимальне підвищення вмісту марганцю. В сталі, що пропонується, кількість кремнію повинна становити 0,05-0,15 %. При меншій кількості кремнію зменшується прогартованість сталі, що знижує твердість на глибині 0,5 радіусу від поверхні. При вмісті кремнію більше, ніж 0,15 %, в структурі куль виникають флокени. Вміст вуглецю в межах 0,65-0,80 % є необхідним для забезпечення високої твердості, тобто загартованості сталі. При вмісті вуглецю менше 0,65 % знизиться твердість куль, а при більш високій його концентрації можливо утворення структурно-вільного цементиту, що може призвести до розколювання куль при експлуатації. Концентрація марганцю не повинна бути нижчою за 0,60 %, що необхідно для забезпечення заданої твердості на глибині 0,5 радіусу від поверхні. При вмісті марганцю вище 1,4 % зростає флокеночутливість сталі, що призводить до виникнення флокенів в кулях. Важливою умовою є вибір вмісту марганцю відносно діаметру кулі. Мінімальна концентрація марганцю в сталі повинна зростати відповідно до зростання умовного діаметру кулі, інакше не буде забезпечена необхідна глибина прогартування куль. Встановлено, що мінімальний вміст марганцю повинен становити не менше, ніж 0,02 D , де D - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм. Якщо мінімальний вміст марганцю буде нижчим від цього рівня, твердість на глибині 0,5 радіусу від поверхні не відповідатиме вимогам 4-ї групи ДСТУ 3499. Приклад реалізації запропонованого хімічного складу сталі за першим пунктом формули. Сталь виплавляли конверторним способом та розливали на МНЛЗ у заготовку перетином 150 × 150 мм. Вакуумування сталі не застосовувалось. Із безперервно литої заготовки прокаткою отримували кульову заготовку умовним діаметром 60 мм, після чого її прокатували на стані поперечно-гвинтової прокатки в кулі умовним діаметром 60 мм. При виготовленні кульової заготовки та куль протифлокенна термічна обробка не застосовувалася. Хімічний склад різних варіантів сталі наведено в таблиці 1. Мінімальний вміст марганцю згідно зі співвідношенням (1) для куль умовним діаметром 60 мм складає 1,20 %. Температура нагріву під прокатку становила 1050 °C, тривалість підстужування прокатаних куль на спокійному повітрі становила 60 с, тривалість загартування в воді - 50 с. Після загартування кулі проходили самовідпуск у накопичувальному бункері. Після повного охолодження кулі контролювали на поверхневу твердість і твердість на глибині 0,5 радіусу від поверхні за методом Роквела (за шкалою С). Наявність флокенів в структурі контролювали на темплетах, виготовлених з осьової зони куль та протравлених у гарячому (50 °C) водному розчині сірчаної кислоти. Наявність структурно-вільного цементиту визначали мікроструктурним методом на мікрошліфах, протравлених 4 %-м спиртовим розчином азотної кислоти. Результати випробувань представлені в таблиці 1. Їх співставляли із вимогами 4-ї групи ДСТУ, наведеними в таблиці 2. Таблиця 1 Хімічний склад сталі та результати випробувань куль умовного діаметра 60 мм Вміст елементів, мас. % Твердість, HRC № варіанта С Мn Si S Р 1 2 3 4 5 Відомий 0,67 0,81 0,77 0,59 0,90 0,75 1,21 1,35 1,28 1,01 1,45 0,95 0,05 0,13 0,09 0,02 0,19 0,41 0,011 0,019 0,015 0,012 0,052 0,020 0,014 0,012 0,013 0,014 0,051 0,012 на на глибині 0,5 поверхні радіусу 58,0 59,0 60,0 54,0 59,0 59,5 2 51,5 55,0 54,5 43,5 56,5 44,0 Наявність структурновільного цементиту не виявлено не виявлено не виявлено не виявлено виявлено виявлено не виявлено флокенів UA 91692 U Таблиця 2 Вимоги до твердості куль 4-ї групи ДСТУ 3499 Діаметр куль, мм 15-70 80-100 110-120 5 10 15 20 Твердість, HRC (HB), не менше на поверхні кулі на глибині 0,5 радіуса 55 (534) 45 (415) 52 (495) 40 (352) 50 (477) 35 (302) Результати, наведені в таблиці, показують, що твердість катаних куль умовного діаметра 60 мм із сталей №№ 1-3 (хімічний склад яких знаходиться в заявлених межах) повністю відповідає вимогам 4-ї групи ДСТУ 3499. В кулях з цих сталей відсутні флокени та структурно-вільний цементит, які можуть призвести до розколювання куль в млинах. Кулі зі сталі № 4 із зменшеним вмістом вуглецю не відповідають вимогам по твердості поверхні. Кулі з цієї ж сталі мають зменшений (відносно співвідношення (1)) вміст марганцю, а тому не відповідають вимогам стандарту по твердості на глибині 0,5 радіусу. В кулях зі сталі № 5, яка вміщує вуглець, марганець та кремній в кількості вище заявлених меж, виявлено флокени та структурно-вільний цементит, що є незадовільним з точки зору експлуатаційної надійності куль. В кулях із відомої сталі, яка не проходила вакуумування або протифлокенної термічної обробки, присутні флокени, крім того, зафіксовано незадовільну твердість на глибині 0,5 радіусу від поверхні. Джерела інформації:. 1. Разработка и освоение новой технологии закалки мелющих шаров с прокатного нагрева / А.Н. Клименко, В.Л. Кострыкин, А.П. Сичевой и др. // Сталь. - 1986. - № 11. - С. 71-72. 2. Исследование технологии термической обработки и качества стальных катаных мелющих шаров диаметром 60 и 80 мм/ В.А. Гринь, Ж.В. Башкатова, М.Г. Гаврилец и др. // Металлург, и горнорудн. пром-сть. - 1988. - № 5 - С. 24-26. 3. Повышение твердости стальных мелющих шаров производства ОАО "МК "Азовсталь" / В.Г. Ефременко, И.В. Ганошенко, Ф.К. Ткаченко, В.А. Журба, О.И. Труфанова // Сталь, 2008, - № 2. - С.75-77. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Сталь для катаних молольних куль, що містить вуглець, кремній, марганець, залізо, яка відрізняється тим, що компоненти взято при такому співвідношенні, мас. %: вуглець 0,65-0,82 кремній 0,05-0,15 марганець 0,60-1,40 залізо решта, при цьому мінімальний вміст марганцю повинен задовольняти співвідношенню Mn% 0,02 D , де Mn % - мінімальний вміст марганцю, в мас. %; D - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюVorobiov Oleksandr Vasyliovych, Mospan Viacheslav Viktorovych, Antonov Yurii Hryhorovych, Nahorniak Vitalii Fedorovych, Kravchenko Yurii Volodymyrovych, Oliinyk Yurii Kostiantynovych, Kravchenko Mykola Mykolaiovych, Yermolenko Hanna Volodymyrivna, Yefremenko Vasyl Heorhiiovych, Kuzmin Serhii Olehovych

Автори російськоюВоробьев Александр Васильевич, Мосьпан Вячеслав Викторович, Антонов Юрий Григорьевич, Нагорняк Виталий Федорович, Кравченко Юрий Владимирович, Олийнык Юрий Константинович, Кравченко Николай Николаевич, Ермоленко Анна Владимировна, Ефременко Василий Георгиевич, Кузьмин Сергей Олегович

МПК / Мітки

МПК: C22C 38/00, C22C 38/04

Мітки: куль, сталь, молольних, катаних

Код посилання

<a href="https://ua.patents.su/5-91692-stal-dlya-katanikh-mololnikh-kul.html" target="_blank" rel="follow" title="База патентів України">Сталь для катаних молольних куль</a>

Попередній патент: Комбікорм для годівлі курей-несучок

Наступний патент: Економнолегована сталь для катаних молольних куль

Випадковий патент: Сальникове ущільнення