Економнолегована сталь для катаних молольних куль

Номер патенту: 91693

Опубліковано: 10.07.2014

Автори: Мосьпан Вячеслав Вікторович, Єфременко Василь Георгійович, Завгородній Максим Сергійович, Кравченко Микола Миколайович, Козирь Роман Михайлович, Кузьмін Сергій Олегович, Мішурін Сергій Віталійович, Чабак Юлія Геннадіївна, Моцний Валерій Васильович, Антонов Юрій Григорович, Єрмоленко Ганна Володимирівна, Воробйов Олександр Васильович, Олійник Юрій Костянтинович, Нагорняк Віталій Федорович

Формула / Реферат

Економнолегована сталь для катаних молольних куль, що містить вуглець, кремній, марганець, хром, залізо, яка відрізняється тим, що компоненти взято при такому співвідношенні, мас. %:

вуглець

0,65 - 0,82

кремній

0,05 - 0,15

марганець

0,70 - 1,10

хром

0,20 - 0,90

залізо

решта,

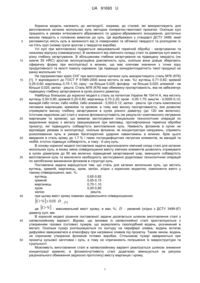

при цьому вміст хрому повинен задовольняти співвідношенню ![]() , де

, де ![]() - максимальний вміст хрому, в мас. %;

- максимальний вміст хрому, в мас. %; ![]() - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм.

- умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм.

Текст

Реферат: Економнолегована сталь для катаних молольних куль містить вуглець, кремній, марганець, хром, залізо. UA 91693 U (12) UA 91693 U UA 91693 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до металургії, зокрема, до сталей, які використовують для виготовлення катаних молольних куль методом поперечно-гвинтової прокатки. Оскільки кулі працюють в умовах інтенсивного абразивного та ударно-абразивного зношування, достатньо висока твердість є головною вимогою до куль. Це відображено у стандарті ДСТУ 3499, який регламентує якість куль в залежності від їх поверхневої та об'ємної твердості та розподіляє їх на п'ять груп (номер групи зростає з твердістю виробів). Усі кулі при виготовленні піддаються зміцнювальній термічній обробці - загартуванню та низькому відпуску (самовідпуску). В залежності від хімічного складу сталі та діаметра кулі мають різну глибину загартування. Зі збільшенням глибини загартування на підвищену твердість (не нижче 55 HRC) зростає експлуатаційна довговічність куль, оскільки вони довше зберігають сферичну форму при експлуатації в млинах, що має ключове значення з точки зору продуктивності та якості помолу сировини. Це підвищує конкурентоздатність такої продукції на ринку молольних тіл. На підприємствах країн СНГ при виготовленні катаних куль використовують сталь М76 (К76) [1]. У відповідності до ГОСТ Р 51685-2000 вона містить (в мас. %): вуглець 0,71-0,82; кремній 0,25-0,60; марганець 0,75-1,15; сірку - не більше 0,025; фосфор - не більше 0,025; алюміній - не більше 0,025; залізо - решта. Сталь М76 (К76) має обмежену прогартованість, яка не забезпечує підвищену глибину загартування в кулях різного діаметру. Найбільш близькою до корисної моделі є сталь за патентом України № 10414 А, яка містить вуглець 0,50-0,90; кремній 0,20-0,80; марганець 0,70-2,20; хром - 0,05-1,70; миш'як - 0,0005-0,12; ванадій і/або титан, і/або ніобій, і/або алюміній - 0,003-0,12; залізо - решта. Ця сталь комплексно легована марганцем, кремнієм та хромом, а тому має високу прогартованість, яка дозволяє отримувати високу глибину загартування в кулях різного діаметру (до 120 мм включно). Істотним недоліком цієї сталі є значна флокеночутливість (як результат комплексного легування марганцем та хромом), що вимагає застосування спеціальних технологічних операцій по видаленню водню з металу (вакуумування при виплавці, протифлокенна термічна обробка прокату), які підвищують собівартість виготовлення куль. Наявність флокенів в кулях не відповідає умовам їх експлуатації, оскільки флокени, як концентратори напружень, сприяють розколюванню куль в умовах багатократних ударних навантажень в млинах. Крім цього введення в сталь хрому до 1,7 % і таких гостродефіцитних легуючих елементів, як ванадій та ніобій, істотно підвищує собівартість, а тому - й ціну куль. В основу корисної моделі поставлена задача вдосконалити хімічний склад сталі для катаних молольних куль, в якому зміна співвідношення вмісту хімічних елементів дозволить отримувати в кулях діаметром до 90 мм включно підвищений загартований шар, зменшити собівартість виготовлення куль та виключити необхідність застосування додаткових технологічних операцій по запобіганню виникнення флокенів в структурі куль. Поставлена задача вирішується тим. що сталь для катаних молольних куль, що містить вуглець, кремній, марганець, хром, залізо, згідно з корисною моделлю, компоненти взято у такому співвідношенні, мас. %: вуглець 0,65-0,82 кремній 0,05-0,15 марганець 0,70-1,10 хром 0,20-0,90 залізо решта, при цьому вміст хрому повинен задовольняти співвідношенню: Cr % 0,01 D , (1) де Cr % - максимальний вміст хрому, в мас. %; D - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм. В корисній моделі рішення поставленої задачи досягається шляхом виготовлення сталі у напівспокійному варіанті. Відомо, що виливки із напівспокійної сталі кристалізуються з утворенням газових (сотових) пузирів, що акумулюють газоподібний водень, розчинений в металі. Оскільки пузирі розташовуються по контуру на периферії зливка, водень встигає дифузійно евакуюватися в атмосферу при нагріванні зливків під прокатку. Таким чином, водень не спричиняє утворення флокенів готових виробах. Стільникові пузирі заварюються при прокатці кульової заготовки і куль, а тому не спричиняють погіршення їх макроструктури та суцільності. Можливість виготовлення сталі в напівспокійному варіанті реалізується шляхом зниження концентрації кремнію, а флокеночутливість сталі додатково зменшується за рахунок раціонального обмеження (відносно прототипу) вмісту марганцю і хрому. 1 UA 91693 U 5 10 15 20 25 Концентрація кремнію повинна складати 0,05-0,15 %. При меншій кількості кремнію сталь є недорозкисленою, а тому в кулях виникають поверхневі дефекти у вигляді розкатаної плени, яка може призводити до розколу куль. При вмісті кремнію більше, ніж 0,15 %, в структурі куль виникають флокени. Вуглець в кількості 0,65-0,82 % забезпечує отримання в кулях необхідної високої твердості (не нижче 55 HRC). При меншому вмісті вуглецю твердість куль знижується, при більшому вмісті вуглецю в структурі утворюється структурно-вільний цементит, який окричує сталь та сприяє розколюванню куль при експлуатації. Концентрація марганцю та хрому в межах 0,70-1,00 % та 0,20-0,90 %, відповідно, необхідна для підвищення прогартованості сталі, тобто для досягнення наскрізного загартування. Якщо вміст вказаних елементів становитиме менше 0,70 % та 0,20 %, відповідно, то не буде досягнуто необхідної глибини загартування. При вмісті марганцю і хрому вище заявлених меж в кулях з'являються флокени. Необхідною умовою є вибір вмісту хрому відносно діаметру кулі. Технологія прокатки куль передбачає використання кульової круглої заготовки, яка має той же самий діаметр, що й кулі. Заготовку отримують на сортопрокатних станах. За технологією, що використовується, після прокатки заготовка охолоджуються прискорено на повітрі. При збільшенні діаметру заготовки зростає ймовірність виникнення флокенів в центральній зоні прокату, оскільки збільшується шлях, який повинні пройти атоми водню до виходу на поверхню заготовки. В умовах швидкого зниження температури заготовки при охолодженні на повітрі цей процес різко гальмується, оскільки падає дифузійна рухливість атомів водню, внаслідок чого в центральній зоні заготовки виникають флокени. В подальшому при прокатці куль флокени в заготовках не закатуються, що обумовлено особливостями поперечно-гвинтової прокатки, а тому унаслідуються кулями. Хром більшою мірою відповідає за виникнення в кулях флокенів, оскільки він підвищує структурні напруги, які полегшують утворення флокеноподібних тріщин в місцях скупчення молекул водню. У зв'язку з цим виникає необхідність в обмеженні вмісту хрому в сталі. У корисній моделі 30 35 пропонується обмежити його верхню межу співвідношенням Cr % 0,01 D , мм, де Cr % максимальний вміст хрому, в мас. %; D - номінальний (за ДСТУ 3499) діаметр кулі, мм. Якщо максимальний вміст хрому перевищує цій рівень, в середині куль виникають флокени. Крім цього при збільшенні вмісту хрому в сталі зростає собівартість куль, що знижує економічну привабливість їх виробництва та використання. Приклад реалізації запропонованого хімічного складу сталі за першим пунктом формули. Сталь виплавляли конверторним способом без вакуумування та розливали на МНЛЗ у заготовку перерізом 150 × 150 мм. Із безперервно литої заготовки прокаткою отримували кульову заготовку умовним діаметром 60 мм, після чого її перекатували на стані поперечногвинтової прокатки в кулі умовним діаметром 60 мм. При виготовленні кульової заготовки та куль протифлокенна термічна обробка не застосовувалася. Хімічний склад різних варіантів сталі наведено в таблиці 1. У відповідності до співвідношення (1) вміст хрому в сталі для куль умовного діаметра 60 мм не повинен перевищувати 0,60 %. 40 Таблиця 1 Хімічний склад сталі для куль умовного діаметра 60 мм № варіанта 1 2 3 4 5 Відомий 45 С 0,66 0,75 0,82 0,57 0,89 0,80 Мn 0,71 1,05 0,92 0,62 1,32 0,95 Вміст елементів, мас. % Si Сr 0,05 0,20 0,10 0,58 0,14 0,41 0,02 0,14 0,20 0,50 0,35 0,55 інші 0,05 V, 0,005As Температура нагріву під прокатку становила 1050 °C. Після прокатки кулі підстужувались в ковшах конвеєру на спокійному повітрі впродовж 60 с, після чого попадали в гартувальний барабан, де загартовувалися в воді впродовж 50 с. Після загартування кулі проходили самовідпуск у накопичувальному бункері. По закінченню самовідпуску в кулях виміряли поверхневу твердість (за методом Роквела, шкала С), після чого з осьової зони куль виготовляли темплети; на темплетах визначали розподіл твердості по перетину кулі. За глибину 2 UA 91693 U 5 загартування приймали глибину залягання шару з твердістю 55 HRC від поверхні. Наявність флокенів контролювали на темплетах після травлення у гарячому (50 °C) водному розчині H2SO4. Присутність структурно-вільного цементиту визначали на мікрошліфах, протравлених 4% спиртовим розчином HNO3. Наявність плени визначали візуально. Відносну собівартість вираховували відносно собівартості відомого сплаву. Результати випробувань наведені в таблиці 2. Таблиця 2 Результати випробувань куль умовного діаметра 60 мм Твердість, HRC Наявність Глибина на № структурнозагартування, на глибині варіанта в центрі флокенів вільного плени мм поверхні 0,5 цементиту радіусу 1 58,0 51,5 42,0 19 не виявлено 2 60,0 54,5 58,0 24 не виявлено 3 59,0 55,0 46,0 21 не виявлено 4 54,0 43,5 42,0 9 не виявлено виявлено 5 59,0 56,5 57,5 25 виявлено не виявлено Відомий 59,5 44,0 60,0 25 виявлено не виявлено 10 15 20 25 30 Відносна собівартість 0,70 0,78 0,74 0,61 0,91 1,00 Результати, наведені в таблиці 2, показують, що властивості куль діаметром 60 мм із сталі варіантів №№ 1-3 (хімічний склад яких знаходиться в заявлених межах) повністю відповідають поставленим задачам. В кулях з цих сталей відсутні флокени, плена та структурно-вільний цементит, які можуть призвести до розколювання куль в млинах. Зафіксовано значну глибину загартування в цих кулях, яка наближається до рівня відомої сталі та дозволяє атестувати кулі за 4-ю групою ДСТУ. Окрім цього відносна собівартість варіантів №№ 1-3 на 22-30 % нижча за собівартість відомої сталі, тобто вони є економнолегованими. Кулі зі сталі № 4 із зменшеним вмістом хімічних елементів мають знижену глибину загартування; крім того на поверхні цих куль виявлено поверхневі дефекти у вигляді плени. В кулях зі сталі № 5, яка вміщує хімічні елементи в кількості вище заявлених меж, виявлено флокени та структурно-вільний цементит, які є неприпустимими дефектами структури. Крім цього, ця сталь має досить високу собівартість. В кулях з відомої сталі також виявлено флокени. Сталь, що пропонується у корисній моделі, була успішно використана при виробництві куль різного діаметру підвищеної якості. Виготовлені з неї кулі діаметром 40 мм мали наскрізне загартування і за своїми властивостями перевищували вимоги 4-ї групи ДСТУ 3499. Кулі діаметром 60 мм стабільно відповідали вимогам 4-ї групи ДСТУ 3499, при цьому твердість на глибині 0,5 радіусу на 10-12 HRC перевищувала норму стандарту. Кулі діаметром 80 мм мали високу поверхневу твердість, глибину загартування 15 мм, внаслідок чого вони повністю відповідали вимогам 3-ї групи ДСТУ 3499. Джерела інформації:. 1. Повышение твердости стальных мелющих шаров производства ОАО "МК "Азовсталь" / В.Г. Ефременко, И.В. Ганошенко, Ф.К. Ткаченко, В.А. Журба, О.И. Труфанова // Сталь, 2008. - № 2. - С. 75-77. 2. Патент України № 10414 А С22С 38/04, С22С 38/24. Сталь для куль, які мелють. 25.12.96 г. Бюл. № 4. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Економнолегована сталь для катаних молольних куль, що містить вуглець, кремній, марганець, хром, залізо, яка відрізняється тим, що компоненти взято при такому співвідношенні, мас. %: вуглець 0,65 - 0,82 кремній 0,05 - 0,15 марганець 0,70 - 1,10 хром 0,20 - 0,90 залізо решта, 3 UA 91693 U при цьому вміст хрому повинен задовольняти співвідношенню Cr % 0,01 D , де Cr % максимальний вміст хрому, в мас. %; D - умовний (згідно з ДСТУ 3499-97) діаметр кулі, мм. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюVorobiov Oleksandr Vasyliovych, Mospan Viacheslav Viktorovych, Antonov Yurii Hryhorovych, Nahorniak Vitalii Fedorovych, Motsnyi Valerii Vasyliovych, Kravchenko Mykola Mykolaiovych, Oliinyk Yurii Kostiantynovych, Yermolenko Hanna Volodymyrivna, Yefremenko Vasyl Heorhiiovych, Kuzmin Serhii Olehovych

Автори російськоюВоробьев Александр Васильевич, Мосьпан Вячеслав Викторович, Антонов Юрий Григорьевич, Нагорняк Виталий Федорович, Моцный Валерий Васильевич, Кравченко Николай Николаевич, Олийнык Юрий Константинович, Ермоленко Анна Владимировна, Ефременко Василий Георгиевич, Кузьмин Сергей Олегович

МПК / Мітки

МПК: C22C 38/18, C22C 38/00

Мітки: куль, катаних, сталь, молольних, економнолегована

Код посилання

<a href="https://ua.patents.su/6-91693-ekonomnolegovana-stal-dlya-katanikh-mololnikh-kul.html" target="_blank" rel="follow" title="База патентів України">Економнолегована сталь для катаних молольних куль</a>

Попередній патент: Сталь для катаних молольних куль

Наступний патент: Опора кабіни локомотива

Випадковий патент: Сівалка точного висіву