Спосіб безперервного розливання тонких металевих штаб і установка безперервного розливання

Номер патенту: 92049

Опубліковано: 27.09.2010

Автори: Бейєр-Штайнхауер Хольгер, Хенніг Вольфганг, Більген Крістіан

Формула / Реферат

1. Спосіб безперервного розливання тонких металевих штаб (1) в установці безперервного розливання (2), при якому штаба з кристалізатора (3) виходить вертикально вниз, при цьому металеву штабу (1) згинають з вертикального напрямку (V) в горизонтальному напрямку (Н), при цьому за допомогою пар (4, 5, 6, 7, 8, 9, 10) роликів тягнучого пристрою здійснюють опору, транспортування і/або пластичну деформацію штаби, причому щонайменше одна пара (8, 9, 10) роликів тягнучого пристрою виконана посиленою, який відрізняється тим, що за допомогою пар (8, 9, 10) роликів тягнучого пристрою здійснюють пластичну деформацію металевої штаби (1), при якому профіль металевої штаби (1) змінюють без істотної зміни середньої товщини (d) металевої штаби (1), а саме – менше 5 %, при цьому в результаті пластичної деформації металевої штаби (1) у парах (8, 9, 10) роликів тягнучого пристрою формують металопотік винятково упоперек напрямку транспортування (F) металевої штаби (1).

2. Спосіб за п. 1, який відрізняється тим, що за допомогою щонайменше однієї пари (8, 9, 10) роликів тягнучого пристрою щонайменше в значній мірі усувають клиноподібність, якщо така є присутньою, по ширині металевої штаби (1).

3. Спосіб за п. 1, який відрізняється тим, що за допомогою щонайменше однієї пари (8, 9, 10) роликів тягнучого пристрою формують бажаний профіль поперечного перерізу металевої штаби (1).

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що пластичну деформацію металевої штаби (1) без істотної зміни її середньої товщини (d) здійснюють, якщо дивитися в напрямку транспортування (F) металевої штаби, в останній (10) або в останніх двох (9, 10), або останніх трьох парах (8, 9, 10) роликів тягнучого пристрою.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що пластичну деформацію металевої штаби (1) без істотної зміни її середньої товщини (d) здійснюють безпосередньо перед або після згинання металевої штаби (1) в горизонтальному напрямку (Н).

6. Спосіб за будь-яким з пп. 4 або 5, який відрізняється тим, що пластичну деформацію металевої штаби (1) без істотної зміни її середньої товщини (d) у парах (8, 9, 10) роликів тягнучого пристрою здійснюють безпосередньо перед обробкою в послідовно включеному в напрямку транспортування (F) металевої штаби (1) прокатному стані.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що забезпечують зміну середньої товщини (d) металевої штаби (1) за допомогою щонайменше однієї пари (8, 9, 10) роликів тягнучого пристрою менше 3 %.

8. Установка безперервного розливання тонких металевих штаб (1) з кристалізатором (3), з якого метал виходить вертикально вниз, і з парами (4, 5, 6, 7, 8, 9, 10) роликів тягнучого пристрою, виконаним з можливістю згинання металевої штаби (1) з вертикального напрямку (V) в горизонтальному напрямку (Н), здійснення опори, транспортування і/або пластичної деформації металевої штаби (1), причому щонайменше одна пара (8, 9, 10) роликів тягнучого пристрою виконана посиленою, яка відрізняється тим, що для реалізації способу за будь-яким з пп. 1-7 щонайменше одна пара (8, 9, 10) роликів тягнучого пристрою виконана з можливістю здійснення пластичної деформації металевої штаби (1) для зміни профілю металевої штаби (1) без істотної зміни середньої товщини (d) металевої штаби (1), тобто із забезпеченням зміни середньої товщини (d) металевої штаби (1) менше 5 %, при цьому щонайменше одна пара (8, 9, 10) роликів тягнучого пристрою виконана з можливістю деформації металевої штаби (1) з формуванням металопотоку, спрямованого винятково упоперек напрямку транспортування (F) металевої штаби (1).

Текст

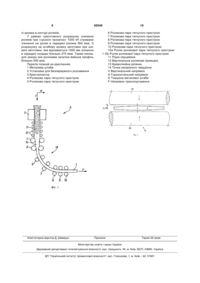

1. Спосіб безперервного розливання тонких металевих штаб (1) в установці безперервного розливання (2), при якому штаба з кристалізатора (3) виходить вертикально вниз, при цьому металеву штабу (1) згинають з вертикального напрямку (V) в горизонтальному напрямку (Н), при цьому за допомогою пар (4, 5, 6, 7, 8, 9, 10) роликів тягнучого пристрою здійснюють опору, транспортування і/або пластичну деформацію штаби, причому щонайменше одна пара (8, 9, 10) роликів тягнучого пристрою виконана посиленою, який відрізняється тим, що за допомогою пар (8, 9, 10) роликів тягнучого пристрою здійснюють пластичну деформацію металевої штаби (1), при якому профіль металевої штаби (1) змінюють без істотної зміни середньої товщини (d) металевої штаби (1), а саме – менше 5 %, при цьому в результаті пластичної деформації металевої штаби (1) у парах (8, 9, 10) роликів тягнучого пристрою формують металопотік винятково упоперек напрямку транспортування (F) металевої штаби (1). 2. Спосіб за п. 1, який відрізняється тим, що за допомогою щонайменше однієї пари (8, 9, 10) роликів тягнучого пристрою щонайменше в значній мірі усувають клиноподібність, якщо така є присутньою, по ширині металевої штаби (1). 3. Спосіб за п. 1, який відрізняється тим, що за допомогою щонайменше однієї пари (8, 9, 10) роликів тягнучого пристрою формують бажаний 2 (19) 1 3 92049 4 при цьому щонайменше одна пара (8, 9, 10) роликів тягнучого пристрою виконана з можливістю деформації металевої штаби (1) з формуванням металопотоку, спрямованого винятково упоперек напрямку транспортування (F) металевої штаби (1). Винахід належить до способу безперервного розливання для лиття тонких металевих штаб в установці безперервного розливання, при якому метал з кристалізатора виходить вертикально вниз, при цьому металеву штабу з вертикального напрямку відхиляють в горизонтальному напрямку і при цьому металева штаба спирається і транспортується і/або пластично деформується за допомогою декількох роликових пар тягнучого пристрою. Крім того, винахід належить до установки безперервного розливання, зокрема для реалізації цього способу. Спосіб відповідного типу відомий з публікацій EP 1 071 529 B1 і WO 2004/065030 A1. При безперервному розливанні тонких металевих штаб рідкий метал зверху подається в кристалізатор, з якого попередньо відформована металева штаба з ще рідкою серцевиною виходить вертикально вниз. Штаба холоне в напрямку транспортування і зміцнюється; при цьому вона поступово відхиляється з вертикального напрямку в горизонтальному напрямку. Для цього є декілька роликових пар тягнучого пристрою, які забезпечують опору і транспортування металевої штаби. Також може бути передбачено, що роликові пари тягнучого пристрою здійснюють попередню пластичну деформацію металевої штаби, тобто металева штаба зменшується в товщину. Услід за цим, тобто після проходження через роликові пари тягнучого пристрою, штаба попадає в послідовно включений прокатний стан, де штабу додатково розкочують. Під позначенням CSP відомий комбінований процес розливання і прокатки тонких слябів, товщина яких знаходиться переважно між 45 і 70 мм, іноді також до 90 мм. Вимоги до дотримання заданих розмірів, геометрії і механічних властивостей готової гарячекатаної штаби постійно підвищуються. Одночасно підвищуються також ринкові вимоги до гарячекатаного широкосмугового прокату з як можна меншою кінцевою товщиною. Чим тонше гарячекатана штаба повинна бути розкатана в чистовій лінії прокатних клітей, тим важче контролювати процес прокатки. Вимоги до систем контролю і установки в чистовій лінії прокатних клітей значно підвищуються при кінцевих значеннях товщини нижче 1,5 мм. Істотний вплив на стабільність процесу прокатки має при цьому геометрія слябів, яка задається в чистовій лінії прокатних клітей, причому йдеться, зокрема, про профіль і клиноподібності тонких слябів по ширині металевої штаби, а також про рівномірність по довжині слябу. Несподівані зміни профілю або клиноподібності по довжині приводять до стрибкоподібних змін стану площинності в межах чистової лінії прокатних клітей і, отже, до нестабільності при прокатуванні, що в гіршому випадку може закінчитися, так званим випинанням і обривом заготовки з припиненням виробництва. Геометрія сляба є безпосередньо результатом, який визначає якість процесу розливання. Згідно з рівнем техніки, існує лише одна можливість досягти визначеного зменшування товщини в зоні роликових пар тягнучого пристрою за рахунок процесу прокатки між робочими роликами. CSP-розливні машини, згідно з рівнем техніки, обладнані ділянкою «Liquid Core Reduction» (LCR) і, за рахунок регулювання положення гідравлічного циліндра, пропонують можливість зміни клиноподібності металевої штаби або тонкого сляба. Профіль тонкого сляба визначає жорсткість сегментів роликової проводки і положення нижнього кінця рідкої фази в заготовці. Чим глибше в розливній машині розташований нижній кінець рідкої фази заготовки, тим більше феростатичний тиск і, отже, при заданій постійній жорсткості сегментів, згинання сегментів і профіль тонкого сляба, який формується. На практиці це означає, що зміна швидкості розливання змінює положення нижнього кінця рідкої фази в заготовці і, отже, виходить також змінений профіль сляба. Додатково на профіль сляба може негативно впливати вироблення профілю робочих роликів. Цей ефект або зміна може привести в подальшому процесі прокатки до значних труднощів. Крім того, CSP-розливні машини, які використовувалися раніше переважно не мали «Liquid Core Reduction)). Це означає, що там вплив не міг чинитися ні на профіль, ні на клиноподібність тонкого сляба. У цьому випадку геометрія сляба залежить, як від вирівнювання сегментів між собою, так і від жорсткості сегментів і, нарешті, також від положення нижнього кінця рідкої фази заготовки. Тому з розливними машинами без «Liquid Core Reduction» відповідно більше проблем, які очікують прокатний стан. Щоб досягнути умов, які відтворюються для прокатки металевої штаби в прокатному стані, по теперішній час в CSP-процесі відсутня можливість впливу, яка дозволяє поліпшити і постійно підтримувати геометрію тонкого сляба. Тому задачею винаходу є створення способу і відповідної установки безперервного розливання, за допомогою якого і/або якої можна подолати названі недоліки. Тобто, забезпечити створення оптимальних умов для наступного за установкою безперервного розливання процесу прокатки, які дозволяють отримати металеву штабу з високими показниками якості. Рішення цієї задачі згідно з винаходом відповідно до запропонованого способу відрізняється тим, що щонайменше одна роликова пара тягнучого пристрою пластично деформує металеву штабу без істотної зміни середньої товщини металевої штаби. 5 При цьому переважно поступають таким чином, що щонайменше одна пара роликів тягнучого пристрою значною мірою щонайменше усуває клиноподібність, якщо така присутня, по ширині металевої штаби. Як альтернатива або доповнення може бути передбачено, що щонайменше одна пара роликів тягнучого пристрою створює бажаний профіль поперечного перерізу металевої штаби. Далі, ставиться мета, щоб в результаті пластичної деформації в роликових парах тягнучого пристрою металопотік здійснювався виключно або щонайменше значною мірою упоперек напрямку транспортування металевої штаби. Пластична деформація без істотної зміни середньої товщини здійснюється переважно, якщо дивитися в напрямку транспортування металевої штаби, в останній, або в останніх двох або останніх трьох роликових парах тягнучого пристрою. Далі, ця обробка здійснюється безпосередньо перед або після згинання металевої штаби в горизонтальний напрямок. Спеціально передбачено, що пластична деформація без істотної зміни середньої товщини здійснюється в роликових парах тягнучого пристрою безпосередньо перед пластичною деформацією в послідовно включеному в напрямку подачі металевої штаби прокатному стані. Під згаданою пластичною деформацією металевої штаби без істотної зміни її середньої товщини розуміється саме те, що зміна середньої товщини металевої штаби за допомогою останньої, або останніх двох або останніх трьох роликових пар тягнучого пристрою в кінці установки безперервного розливання складає менше 5%, переважно менше 3%. Запропонована установка безперервного розливання для лиття тонких металевих штаб в кристалізаторі, з якого метал може виходити вертикально вниз, із засобами для згинання металевої штаби з вертикального напрямку в горизонтальному напрямку і з декількома парами роликів тягнучого пристрою для опори, транспортування і/або пластичної деформації металевої штаби, згідно з винаходом, відрізняється тим, що щонайменше одна роликова пара тягнучого пристрою пластично деформує металеву штабу без істотної зміни її середньої товщини, як пояснено вище. Запропонований винахід дозволяє цілеспрямовано регулювати геометрію тонкого сляба, причому під цим потрібно розуміти, зокрема, профіль і клиноподібність. Тому зміни в параметрах лиття, зокрема швидкості лиття, в результаті не приводять до змін контуру сляба. Використовувана з цією метою роликова пара тягнучого пристрою або відповідно, якщо дивитися в напрямку подачі, останні роликові пари тягнучого пристрою можуть бути виконані посиленими, щоб здійснити згадану пластичну деформацію без істотного зменшування товщини штаби. Значить, створюються постійні вихідні умови для чистової прокатної лінії, що приводить до більш стабільних умов прокатки, зокрема для критичних, тобто тонких штаб. При цьому може бути поліпшений, зокрема, як 92049 6 профіль, так і клиноподібність тонкого сляба, без необоротних змін товщини і в біляповерхневій структурі металевої штаби. Металопотік повинен здійснюватися лише в поперечному, а не в подовжньому напрямку. Оскільки не потрібно і небажано зменшувати товщину, то виконання правильно-тягнучого пристрою, наприклад, в порівнянні з відомим рішенням з публікації WO 2004/065030 A1, може бути менш трудомістким. Якщо у вказаній публікації йдеться про прохід з обтискуванням (з істотним зменшуванням середнього шару штаби), то в цьому випадку згідно з винаходом здійснюється лише прогладжувальний прохід, який залишає середню товщину штаби значною мірою незмінною, але змінює профіль металевої штаби. Таким чином, поліпшуються передумови для подальшої прокатки тонкої штаби. На кресленнях представлений приклад здійснення винаходу. Показані: Фіг. 1 - принципове зображення установки безперервного розливання у вигляді збоку і Фіг. 2 - схематичний вигляд роликової пари тягнучого пристрою, якщо дивитися в напрямку подачі металевої штаби. На фіг. 1 показана установка 2 безперервного розливання, в якій виготовляється металева штаба 1. З цією метою рідкий метал подають зверху в кристалізатор 3, який здійснює зворотнопоступальні рухи. Металева штаба 1, яка виходить вертикально вниз з кристалізатора 3, має всередині ще рідку серцевину 11, яка поступово твердіє в напрямку транспортування F доти, поки металева штаба повністю не затвердіє. Точка наскрізного твердіння 14 позначена на фіг. 1. Нижче кристалізатора 3 металеву штабу 1 направляють спочатку за допомогою вертикальної роликової проводки 12 вертикально вниз, а потім за допомогою ряду роликів, з яких показана лише частина, її поступово згинають в горизонтальному напрямку Н. В результаті цього утворюється криволінійна ділянка 13. Зрозуміло, в точці наскрізного твердіння 14 в металевій штабі 1 спостерігаються ще дуже високі температури, і штаба ще така м'яка, що можна контролювати прокатку металевої штаби 1 в роликових парах 4, 5, 6, 7, 8, 9, 10 тягнучого пристрою. Роликові пари тягнучого пристрою досить добре відомі як такі з рівня техніки і служать для опори, транспортування і обтискування металевої штаби 1 доти, поки вона не переходить в горизонтальний напрямок H і не подається на непоказаний прокатний стан, який прилягає до останньої пари роликів 10 тягнучого пристрою в напрямку транспортування F. Запропоноване рішення складається по суті в тому, щоб слідом за процесом лиття і твердіння тонкого сляба, тобто металевої штаби 1, вмістити установлювальну ланку, яка може впливати на геометрію сляба. Цю задачу покликані виконати останні пари роликів 8, 9, 10 тягнучого пристрою установки безперервного розливання, які знаходяться в кінці тягнучого пристрою установки безперервного розливання. При цьому йдеться в більшості випадків про роликові пари тягнучого пристрою, який функціонує як правильно-тягнучий 7 пристрій, який, отже, випрямляє металеву штабу до плоского стану. У правильно-тягнучому пристрої перед непоказаними ножицями розливної машини переважають звичайно постійні і низькі швидкості транспортування, і встановлена в останній парі роликів тягнучого пристрою геометрія більше не змінюється відносно профілю і клиноподібності аж до входу в чистову лінію клітей. Передбачено, що остання пара роликів або відповідно останні пари роликів 8, 9, 10 тягнучого пристрою, якщо дивитися в напрямку транспортування F, виконані з точки зору тисків і зусиль так, що відбувається лише мінімальне зменшування товщини сляба. Це мінімальне зменшування товщини як наслідок має відповідний поперечний металопотік (металопотік упоперек напрямку транспортування F), що дозволяє встановити профіль і клиноподібність сляба. Це ілюструє фіг. 2. На ній суцільними лініями в збільшеному масштабі і під кутом зору в напрямку подачі F - представлений поперечний переріз металевої штаби 1. Обидва ролика 10а і 10b останнього у напрямку транспортування F пари 10 роликів тягнучого пристрою впливають на обидві поверхні металевої штаби 1, що указано стрілками (з міркувань більшої наочності ролики 10а і 10b зображені на відстані від металевої штаби 1). Товщина d металевої штаби 1 не по всій ширині однакова, помітна різнотовщинність профілю металевої штаби, що небажано і негативно позначається на подальшому процесі прокатки в чистовій лінії прокатних клітей. Тому ролики 10а, 10b відрегульовані таким чином, що не відбувається номінально значної зміни середньої товщини d металевої штаби 1, а спостерігається усунення дуже великої різнотовщинності профілю, що показано штриховими лініями. Як середню товщину d потрібно розглядати середнє значення всіх величин товщини по ширині металевої штаби 1. З досвіду експлуатації CSP-установок безперервного розливання відомо, що ідеально встановлений в сегментах роликової проводки профіль тонкого сляба може бути небажано змінений в послідовно включеному згинальному і/або правильно-тягнучому пристрої. При цьому найбільш частою причиною є підвищений знос роликів відповідного пристрою. В результаті високих температур на заготовці досить навіть незначних зусиль пристрою, щоб геометрія сляба піддалась там необоротним змінам. Тому переважним місцем для запропонованої концепції передбачена остання пара роликів 10 правильно-тягнучого пристрою, при цьому можуть бути передбачені також останні дві або останні три пари роликів 8, 9, 10 тягнучого пристрою. Вже раніше з рівня техніки відоме прагнення до того, щоб вплив на геометрію сляба проводити ще перед правильно-тягнучими пристроями 8, 9, 10. Це веде до вищезгаданих недоліків. Принаймні, ці вже відомі заходи передбачають досягнення поліпшення якості поверхні тонкого сляба за рахунок обробки тиском сляба, при цьому на перше місце ставиться зовсім не поліпшення відповідності заданим розмірам. Щоб також і при змінених вихідних умовах, як наприклад різних температурах сляба, встановити 92049 8 постійний профіль, остання роликова пара тягнучого пристрою (або відповідно останні три пари роликів 8, 9, 10 тягнучого пристрою) може бути обладнана системою згинання роликів. Така система згинання, незалежно від діючого зусилля прокатки, підтримує постійне значення згинання робочих роликів. Інша можливість цілеспрямованого впливу полягає в тому, що передбачений гідравлічно регульований ролик, що створює контропору, який в залежності від згинання при тих або інших зусиллях давить на середину робочого ролика. Цим забезпечується те, що згинання робочих роликів може підтримуватися постійним. Як альтернатива або доповнення для робочих роликів може бути передбачене спеціальне профілювання (опукло-угнутий контур), і за рахунок системи зміщення це також дозволило б підтримувати постійний профіль сляба і, зокрема, усунути клиноподібність. Принаймні, переважним є постачання останньої пари роликів 10 або відповідно двох або трьох останніх пар роликів 8, 9, 10 тягнучого пристрою гідравлічним регулюванням. Це дозволяє легко скоректувати наявний клин. При регулюванні положення, на стороні з більшою товщиною створюється більше зусилля в результаті більшого зніму. Це може привести при певних обставинах до деякої серпоподібності сляба по довжині. У цьому випадку необхідно розрахувати, в якій мірі таку серпоподібність надалі можна або треба скоректувати. Дослідження, які проводилися раніше на цю тему показали, що серпоподібність після розливної машини в тунельний печі переважно або щонайменше частково вирівнюється. У відношенні можливої залишкової серпоподібності при нагоді потрібно перевірити, в якій мірі вона може привести до проблем в прокатному стані. Переважним при пластичній деформації в правильно-тягнучому пристрої є досягнення максимально великого поперечного металопотоку (металопотоку упоперек напрямку транспортування F). Вважається, чим більший поперечний металопотік, тим менша зміна по довжині і, отже, подальша серпоподібність сляба. Збільшення діаметра пари роликів тягнучого пристрою і збільшення тертя між слябом і роликом дозволяють позитивно впливати на поперечний металопотік. Оскільки в запропонованому правильному і формоутворювальному пристрої виникають більш високі навантаження, зокрема в останній парі роликів тягнучого пристрою, наслідком цього є підвищений знос роликів. Можливість підтримувати знос в допустимих межах забезпечується впливом на геометрію сляба лише при критичних послідовностях (прокатуванні тонких штаб). При всіх некритичних послідовностях режим роботи в порівнянні з рівнем техніки залишався б незмінним. Додаткове поліпшення проблеми вироблення роликів досягається за рахунок використовування Online-Polisher (аналога робочих роликів моталки). За рахунок індивідуально регульованих сегментів (наприклад, за допомогою торсіонної або спіральної пружини або пневматики) первинний контур ролика може постійно відновлюватися повторним шліфуванням. Таким чином можна усунути зноше 9 92049 ні кромки в контурі роликів. У рамках орієнтовного розрахунку згинання роликів при «зусиллі прокатки» 1000 кН отримане згинання на ролик в середині ролика 564 мкм. З розрахунку на штабову кромку заготовки при ширині заготовки, яка відливається 1400 мм згинання в середині складає близько 270 мкм. Таким чином, для зазору між роликами загалом вийшов профіль близько 540 мкм. Перелік позицій на кресленнях 1 Металева штаба 2 Установка для безперервного розливання 3 Кристалізатор 4 Роликова пара тягнучого пристрою 5 Роликова пара тягнучого пристрою Комп’ютерна верстка Д. Шеверун 10 6 Роликова пара тягнучого пристрою 7 Роликова пара тягнучого пристрою 8 Роликова пара тягнучого пристрою 9 Роликова пара тягнучого пристрою 10 Роликова пара тягнучого пристрою 10а Ролик роликової пари тягнучого пристрою 1 Ob Ролик роликової пари тягнучого пристрою 11 Рідка серцевина 12 Вертикальна роликова проводка 13 Криволінійна ділянка 14 Точка наскрізного твердіння V Вертикальний напрямок H Горизонтальний напрямок D Товщина металевої штаби F Напрямок транспортування Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and installation for continuous casting of thin metal strip

Автори англійськоюHennig Wolfgang, Beyer-Stienhauer, Holger, Bilgen Christian

Назва патенту російськоюСпособ непрерывной разливки тонких металлических полос и установка непрерывной разливки

Автори російськоюХенниг Вольфганг, Бейер-Штайнхауер Хольгер, Бильген Кристиан

МПК / Мітки

МПК: B22D 11/12, B21B 1/46

Мітки: тонких, штаб, установка, металевих, спосіб, розливання, безперервного

Код посилання

<a href="https://ua.patents.su/5-92049-sposib-bezperervnogo-rozlivannya-tonkikh-metalevikh-shtab-i-ustanovka-bezperervnogo-rozlivannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного розливання тонких металевих штаб і установка безперервного розливання</a>

Попередній патент: Наночастинки гетерокристалічного мінералу sio2 для застосування як лікарського засобу

Наступний патент: Енантіоселективне одержання похідних бензімідазолу та їх солей

Випадковий патент: Джерело безперебійного живлення