Спосіб наплавлення тонких зубчатих дисків

Номер патенту: 94910

Опубліковано: 10.12.2014

Автори: Шарик Мирослав Володимирович, Гаврилюк Володимир Ярославович, Сенчишин Віктор Степанович, Пулька Чеслав Вікторович

Формула / Реферат

Спосіб наплавлення тонких зубчатих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його при змінній питомій потужності в часі, до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення, одночасно обертають його відносно вертикальної осі, який відрізняється тим, що диск обертають відносно вертикальної осі при температурі нижче температури плавлення порошкоподібного твердого сплаву до його повного розплавлення.

Текст

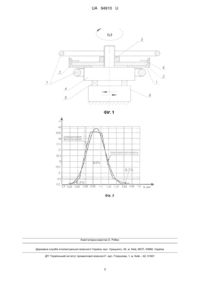

Реферат: Спосіб наплавлення тонких зубчатих дисків включає нанесення порошкоподібного твердого сплаву на диск, оснащений тепловим і електромагнітним екранами. Потім нагрівають його при змінній питомій потужності в часі, до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу. Піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення. Диск обертають відносно вертикальної осі при температурі нижче температури плавлення порошкоподібного твердого сплаву до його повного розплавлення. UA 94910 U (54) СПОСІБ НАПЛАВЛЕННЯ ТОНКИХ ЗУБЧАТИХ ДИСКІВ UA 94910 U UA 94910 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до споріднених із зварюванням технологій і може мати використання для наплавлення тонких зубчатих дисків, які працюють в умовах абразивного спрацювання. Найближчим аналогом корисної моделі являється спосіб наплавлення тонких зубчатих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його при змінній питомій потужності в часі до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення і одночасно обертають його відносно вертикальної осі (див. позитивне рішення на видачу патенту України заявка № u201315199 від 25.12.13 р.). Недоліком даного способу є нерівномірність товщини шару наплавленого металу та складність керування процесом наплавлення з додатковим введенням одночасно двох операцій обертання диска і горизонтальної вібрації в момент початку плавлення порошкоподібного сплаву (шихти) до його повного розплавлення, який коливається в межах 1,5-6 сек. В основу способу наплавлення тонких зубчатих дисків поставлена задача розширення технологічних можливостей та спрощення керування процесом наплавлення з метою підвищення рівномірності товщини шару наплавленого металу. Поставлена задача вирішується тим, що спосіб наплавлення тонких зубчатих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його при змінній питомій потужності в часі, до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення, одночасно обертають його відносно вертикальної осі, згідно з корисною моделлю, диск обертають відносно вертикальної осі при температурі нижче температури плавлення порошкоподібного твердого сплаву до його повного розплавлення. На Фіг. 1 представлена схема здійснення способу наплавлення тонких зубчатих дисків, на Фіг. 2 показані криві дійсних розмірів та нормального розподілу товщини шару наплавленого металу. Спосіб реалізується наступним чином: зубчатий диск 1, який жорстко з'єднаний з тепловим 2 та електромагнітним 3 екранами, встановлюють на стіл 4 і закріплюють болтом 5. Потім наносять порошкоподібний твердий сплав 6 спеціальним дозатором на відповідну ширину і товщину, для отримання шару наплавленого металу товщиною 0,8-1,5 мм. Після цього вмикають генератор (на Фіг. 1 не показано) і подають струм на двовитковий кільцевий індуктор 7, за допомогою якого здійснюється нагрівання диска по всій робочій поверхні за змінною питомою потужністю в часі. При досягненні відповідної температури на поверхні диска, яка нижча за температуру плавлення порошкоподібного твердого сплаву 6, вмикають механізм 9 для обертання диска 1, екранів 2, 3 і стола 4 відносно вертикальної осі, а пізніше, коли починає плавитись шихта вмикають вібратор горизонтальних коливань 8. Коли порошкоподібний твердий сплав 6 повністю розплавився, вимикають одночасно механізм обертання 9 та вібратор горизонтальних коливань 8. Далі отриманий біметал вільно охолоджується на повітрі. Після цього наплавлений диск знімають, ставлять інший диск на стіл і так цикл способу повторюється. При виконанні наплавлення за такою схемою, основне завдання якої полягає у використанні відцентрового обертання, яке здійснюється при нижчій температурі ніж температура плавлення шихти та горизонтальної вібрації, яка діє в момент розплавлення порошкоподібного твердого сплаву, тому процес наплавлення відбувається більш рівномірно, за рахунок отримання єдиної рідкої ванни по всій наплавлюваній поверхні, забезпечуючи при цьому більш рівномірну товщину шару наплавленого металу після кристалізації, що приводить до підвищення працездатності в умовах абразивного спрацювання. Приклад конкретного виконання способу наплавлення тонких зубчатих дисків. Для практичного вивчення в різні моменти часу впливу відцентрового обертання відносно вертикальної осі, яке здійснюється при температурі нижче температури плавлення порошкоподібного твердого сплаву та горизонтальної вібрації в момент плавлення шихти із Застосуванням теплового та електромагнітного екранів в процесі наплавлення та дослідження рівномірності товщини шару наплавленого металу, були проведені експерименти, для прикладу частотою струму 50 Гц з амплітудою коливань 0,2…0,6 мм та швидкістю обертання диска 0,005…0,01 м/с. Диск з тепловим та електромагнітним екранами встановлювали на спеціальний рухомий стіл з механізмом обертання та вібратором горизонтальних коливань, після чого 1 UA 94910 U 5 10 15 виконували наплавлення. Обертання диска здійснювали при температурі 800 °C, яка нижча за температуру плавлення порошкоподібного твердого сплаву ПГ-С1-1250 °C, до моменту повного його розплавлення з використанням горизонтальної вібрації. Потім диск вільно охолоджувався на повітрі. Для дослідження процесу наплавлення було використано: - матеріал диска - сталь Ст3; - діаметр диска-210 мм; - товщина диска - 3 мм; - порошкоподібний твердий сплав ПГ-С1 на залізній основі. Хімічний склад порошкоподібного твердого сплаву ПГ-С1 (сормайт1) представлено в таблиці 1. +0,3 Товщина шихти і наплавленого металу складала відповідно 3 -0,2 мм та 0,8…1,5 мм. Експерименти проводили на високочастотному генераторі ВЧИ-63/0,44, потужністю 63 кВт, частотою 440 кГц. Температура плавлення шихти складала 1250-1300 °C, для сплаву ПГ-С1. Основні параметри режиму індукційного наплавлення зразків приведені в таблиці 2. Таблиця 1 Хімічний склад порошкоподібного твердого сплаву Наплавлюваний Твердість Хімічний склад, % матеріал наплавлюваного металу (HRC) тип Марка С Сr Si Ni Мn В Сu W Fe ПГ-С1 сормайт порошок 2,5-3,3 27-31 2,8-4,2 3,0-5,0 0,4-1,5 - - - основа 51 № 1 (У30 × 28Н4С4) Таблиця 2 Напруга на контурі, кВ 2:2. 7.0 Режими індукційного наплавлення зразків Анодна напруга, Струм сітки Струм анода кВ лампи, А лампи, А 8.3 3,6 1.1 10.0 0.95 3.1 Час наплавлення, с 22 Примітка. Чисельник - вхідні значення (t=0 с), знаменник - вихідні значення (t=22 с) 20 25 Застосування даного способу в техніці при використанні енергоощадного режиму нагрівання за змінною питомою потужністю в часі, горизонтальної вібрації та обертання диска разом з тепловим та електромагнітним екранами відносно вертикальної осі дозволяє підвищити стабільність товщини наплавленого шару металу, в процесі наплавлення зубчатих дисків, з 90 до 93 %, як показано на Фіг. 2, згідно вимог товщини наплавленого шару металу, які пред'являються до деталі в межах поля допуску 0,8…1,5 мм. В результаті чого, отримане підвищення стабільності товщини шару наплавленого металу сприяє підвищенню працездатності диска в абразивному середовищі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб наплавлення тонких зубчатих дисків, при якому на диск, оснащений тепловим і електромагнітним екранами, наносять порошкоподібний твердий сплав, нагрівають його при змінній питомій потужності в часі, до температури вище температури плавлення порошкоподібного твердого сплаву для отримання біметалу, піддають диск разом з тепловим і електромагнітним екранами горизонтальній вібрації в початковий момент плавлення порошкоподібного твердого сплаву до його повного розплавлення, одночасно обертають його відносно вертикальної осі, який відрізняється тим, що диск обертають відносно вертикальної осі при температурі нижче температури плавлення порошкоподібного твердого сплаву до його повного розплавлення. 2 UA 94910 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюPulka Cheslav Viktorovych, Havryliuk Volodymyr Yaroslavovych, Senchyshyn Viktor Stepanovych, Sharyk Myroslav Volodymyrovych

Автори російськоюПулька Чеслав Викторович, Гаврилюк Владимир Ярославович, Сенчишин Виктор Степанович, Шарик Мирослав Владимирович

МПК / Мітки

МПК: B23K 13/00

Мітки: зубчатих, наплавлення, тонких, дисків, спосіб

Код посилання

<a href="https://ua.patents.su/5-94910-sposib-naplavlennya-tonkikh-zubchatikh-diskiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення тонких зубчатих дисків</a>

Попередній патент: Пружна зубчаста муфта

Наступний патент: Реактор електроерозійного диспергування матеріалів

Випадковий патент: Набір для визначення активності металоеластази в біологічних рідинах