Шлакоутворювальна суміш для ківшової обробки чавуну й сталі

Номер патенту: 96858

Опубліковано: 25.02.2015

Автори: Фірстов Сергій Олексійович, Бродецький Ігор Леонідович, Алексєєва Вікторія Анатоліївна, Крейденко Фіра Семенівна, Александров Валерій Дмитрович, Троцан Анатолій Іванович, Бєлов Борис Федорович

Формула / Реферат

1. Шлакоутворювальна суміш для ківшової обробки чавуну й сталі, що містить карбід кальцію, вапно й вуглець, яка відрізняється тим, що компоненти в суміші знаходяться у наступних співвідношеннях, мас. %:

карбід кальцію

50-80

вапно

12-30

вуглець

решта,

причому відношення вапна до вуглецю становить 1,3-1,8.

2. Шлакоутворювальна суміш за п. 1, яка відрізняється тим, що вуглець уведений у суміш у вигляді графіту, коксу або антрациту, а вапно - у вигляді вапняку, доломіту або недопалу.

Текст

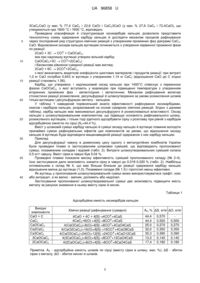

Реферат: Шлакоутворювальна суміш для ківшової обробки чавуну й сталі містить карбід кальцію, вапно й вуглець. UA 96858 U (12) UA 96858 U UA 96858 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до чорної металургії, конкретніше до шлакоутворювальних сумішей на основі карбіду кальцію й вапна для обробки чавуну й сталі в ковші. Останнім часом фракціонований карбід кальцію широко застосовують для розкислення шлаків, металу й десульфурації чавуну [1]. Промислові сорти карбіду кальцію містять приблизно 70-85 мас. % СаС2, 15-25 мас. % суміші оксиду й гідроксиду кальцію й менш 5 мас. % інших домішок, у тому числі сірки й вуглецю (ТУ 01-1347-87). Відома шлакова суміш, застосовувана для обробки сталі в процесі її випуску зі сталеплавильного агрегату в сталерозливний ківш. Шлакова суміш містить алюміній у гранулах, карбід кальцію, вапно у вигляді шматків у частково обпаленому стані зі вмістом у шматках 220 % вапняку й плавиковий шпат. Співвідношення фракційного складу компонентів шлакової суміші становить: вапно: плавиковий шпат = 0,125-5,0; вапно: алюміній = 0,3-7,2; вапно: карбід кальцію = 0,1-5,0. Кількість компонентів у шлаковій суміші становить, мас. %: вапно 30-80 алюміній 1-30 карбід кальцію 0,5-35 плавиковий шпат решта. [2]. Недоліком цієї шлакової суміші є наявність у ній плавикового шпату. Цей компонент є найпоширенішою добавкою у твердих шлакових сумішах, що збільшує рідкоплинність і інтенсивність дифузійних процесів при виплавці сталі. Однак його застосування найчастіше пов'язане з агресивним впливом на футеровку печі й зниженням її стійкості. Крім цього плавиковий шпат є відносно дорогим матеріалом, його поставки, здійснювані, в основному, з-за кордону, можуть залежати не тільки від економічних, але й від сезонних умов. Ще більш важливим фактором є також екологічні й санітарні показники, які значно погіршуються при його застосуванні. Найбільш близької по складу й одержуваному результаті до пропонованої корисної моделі є десульфуруюча суміш на основі карбіду кальцію, призначена для інжекції за допомогою сопла в рідкий чавун перед його надходженням у конвертор, що складається щонайменше на 50 % з порошку карбіду кальцію, порошку магнію й алюмінію, має інші добавки у вигляді порошку окису кальцію, карбонату кальцію, речовин, що містять вуглець, причому загальна кількість добавок становить більше 30 % [3]. Рафінувальна здатність цієї суміші недостатня висока, а її склад не є оптимальним. В основу корисної моделі поставлена задача розробити такий склад шлакоутворювальної суміші для ківшової обробки чавуну й сталі, яка мала б високу рафінувальну здатність й була б досить дешевою й екологічно безпечною. Поставлена задача вирішується тим, що шлакоутворювальна суміш для ківшової обробки чавуну й сталі, яка містить карбід кальцію, вапно й вуглець, згідно з корисною моделлю, містить компоненти в наступних співвідношеннях, мас. %: карбід кальцію 50-80 вапно 12-30 вуглець решта, причому відношення вапна до вуглецю становить 1,3-1,8. Вуглець може бути уведений у суміш у вигляді графіту, коксу або антрациту, а вапно - у вигляді вапняку, доломіту або недопалу. Для вибору оптимального складу шлакоутворювальної суміші й дослідження ефективності рафінування оксикарбідами, окисом і карбідом кальцію шлакових і металевих розплавів була проведена класифікація й структуризація вихідних компонентів і проміжних фаз системи СаОСаС2 за допомогою полігональної діаграми стану цієї системи, побудованої графо-аналітичним методом у всьому інтервалі концентрацій твердих і рідких вихідних компонентів (ПДС-метод, [4]). В основу ПДС-методу закладене знаходження реперних точок первинної проміжної фази (ГІПФ) - стехіометричного й хімічного складів, температур утворення й плавлення, областей гомогенності твердих і рідких розчинів на її основі. Було встановлено, що стехіометричний склад ППФ відповідає формулі хімічної сполуки СаОСаС2, що містить 46,7 % СаО + 53,3 % СаС2, яка утворюється при температурі 1400°С з точкою плавлення 1900 °C. Стехіометричний склад евтектик відповідає формулам 2СаС 2СаО (у мас. % 69,6 СаС2 і 30,4 СаО) при 1750 °C і СаС22СаО (у мас. % 36,4 СаС2 і 63,6 СаО) при 1800 °C. Первинна проміжна фаза СаС2СаО розділяє діаграму стану на дві квазібінарні системи: СаС2 - СаС2СаО й СаО - СаС2СаО, у яких утворюються вторинні - евтектичні й евтектоїдні фази. До евтектоідних фаз належать хімічні сполуки стехіометричного складу 1 UA 96858 U 5 10 15 20 25 30 35 40 3СаС2СаО (у мас. % 77,4 СаС2 і 22,6 СаО) і СаС23СаО (у мас. % 27,6 СаС2 і 72,4СаО), що утворюються при 1600 °C і 1650 °C, відповідно. Проведена класифікація й структуризаціяоксикарбідів кальцію дозволила представити технологічну схему одержання карбіду кальцію й дослідити механізм процесів рафінування через послідовний ряд структурно-хімічних реакцій з утворенням проміжних фаз діаграми СаС 2СаО. Відновлення оксидів кальцію вуглецем починається з утворення первинної проміжної фази по реакції: 2СаО + 3С CO + СаОСаС2, яка при надлишку вуглецю утворює вільний карбід: СаОСаС2+3С CO+2(СаС2) і балансове рівняння сумарної реакції має вигляд: 2СаО + 6С 2CO+2СаС2, з якої визначають видаткові коефіцієнти шихтових матеріалів і продуктів реакції: при витраті 1,0 кг СаО потрібно 0,643 кг вуглецю з утворенням 1,14 кг СаС2 (відношення СаО до С згідно реакції становить 1,56). Карбід, що утворився, і надлишковий оксид кальцію при 1400°С співіснує з первинною фазою СаОСаС2, з якої вступають у взаємодію при підвищенні температури з утворенням вторинних проміжних фаз - евтектоїдних і евтектичних. Механізм рафінування включає стохастичні реакції розкислення, десульфурації й шлакоутворення за умови розкислення шлаків тільки вуглецем і десульфурацію металу - кальцієм. У таблиці 1 наведений порівняльний аналіз ефективності рафінування оксикарбідами, окисом і карбідом кальцію, розрахований на основі сумарних хімічних реакцій. Згідно з даними таблиці, карбід кальцію має максимальні десульфуруючі й розкислювальні властивості. Оксид кальцію є шлакоутворювальним компонентом, що підвищує основність рафінувального шлаку, розкисленого вуглецем, і тільки тоді здатного адсорбувати сірку з розплаву при рівній з карбідом адсорбційною ємністю по сірці (As=44,4 %). Вміст у шлаковій суміші карбіду кальцію й суміші оксиду кальцію й вуглецю повинне володіти принаймні сумою рафінувальних ефектів цих компонентів за умови, що відношення оксиду кальцію й вуглецю буде відповідати вищенаведеній реакції одержання з них карбіду кальцію. Приклад Для десульфурації чавуну в доменному цеху одного з металургійних комбінатів України були проведені плавкі із застосуванням шлакових сумішей, що відповідають пропонованої суміші, позамежним складам і відомій (табл. 2). Витрати шлакоутворювальних сумішей склала 0,5 кг/т чавуну. Вміст сірки в чавуні був 0,04 %. Проведені плавки показали високу ефективність сумішей пропонованого складу (№ 2-4). їхнє застосування дало можливість знизити сірку в чавуні до 0,018-0,020 % (табл. 2). Найбільш оптимальним є склад № 4, що має більше близьке до реакції одержання карбіду кальцію відношення вапна до вуглецю (1,5). Позамежні склади (№ 1,5) і прототип менш ефективні. Як вуглець у пропонованій шлакоутворювальній суміші може використовуватися графіт, кокс або антрацит, а як вапно - вапняк, доломить або недопал. Застосування пропонованої шлакоутворювальної суміші дає можливість підвищити якість металу за рахунок зниження в ньому вмісту сірки й кисню. Таблиця 1 Адсорбційна ємність оксикарбідів кальцію Вихідні компоненти СаО + С СаС2 СаОСаС2 Са2СаС2 Са3СаС2 3СаОСаС2 2СаОСаС2 Хімічні реакції рафінування (сумарні) 4СаО + 4С + 4[S]4CO+4CaS 4СаС2+8(О) +4[S]8CO+4CaS 4(CaOCaC2)+8(O)+4[S]8CO+4CaO4CaS 4(CaO2CaC2)+16(O)+8[S]16CO+4CaO8CaS 4(CaO3CaC2)+24(O)+12[S]24CO+4CaO12CaS 4(3CaOCaC2)+8(O)+4[S]8CO+12CaO4CaS 4(2CaOCaC2)+8(O)+4[S]8CO+8CaO4CaS AS, % ΔS, кг/кг ΔО, кг/кг 44,4 44,4 25.0 32,0 35,3 13,3 17,4 0,570 0,500 0,270 0,350 0,390 0,140 0,180 0,500 0,270 0,350 0,390 0,140 0,180 Примітка. AS - адсорбційна ємність шлаків по сірці (вмісту сірки в шлаку, мас. %); ΔS - збиток сірки з металу; ΔО - збиток кисню зі шлаків. 2 UA 96858 U Таблиця 2 Состав суміші, мас. % Номер складу СаС2 СаО С Mg Аl Суміш Позамежна Пропонована Позамежна Відома 5 10 15 1 2 3 4 5 6 45 50 65 80 85 65 30 32 22 12 10 10 25 18 13 8 5 5 10 Відношення вапна до вуглецю СаО/С (у мас. %) 10 1,2 1,8 1,3 1.5 2,0 2,0 Залишковий вміст сірки в чавуні, мас. % 0,023 0,019 0,020 0,018 0,031 0,028 Джерела інформації: 1. Повышение чистоты метала при внепечной обработке карбидом кальция / Ерошкин С.Б., Прудов К.Э., Попов О.В. и др.// Сталь. - 2007. - № 12. - С. 26-28. 7 2. Пат. 2147615 Российская Федерация, МПК С21С 7/076, С21С 7/064. Шлаковая смесь для обработки стали в ковше / Лисин B.C., Скороходов В.Н., Настач В.П. и др. - № 98122403/02, заявл. 08.12.1998; опубл. 20.04.2000. 7 3. Пат. 2166548 Российская Федерация, МПК С21С 1/02, С21С 7/064. Десульфирующая смесь на основе карбида кальция / НЮССБОМ Жиль (FR). - № 98119951/02, заявл. 02.04.1997; опубл. 10.05.2001. 4. Свідоцтво про державну реєстрацію прав автора на твір ПА № 2825 від 29.02.2000. Методика построения полигональных диаграмм состояния бинарных металлургических систем / Белов Б.Ф., Троцан А.И., Харлашин П.С., Крейденко Ф.С. 5. R.J. Santiago and L.A.Mombello / Determination of optimum calcium carbide for deoxidation of steel // Elektrometalurgia Andina S.A.I.C-2005. - P. 1-5. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 1. Шлакоутворювальна суміш для ківшової обробки чавуну й сталі, що містить карбід кальцію, вапно й вуглець, яка відрізняється тим, що компоненти в суміші знаходяться у наступних співвідношеннях, мас. %: карбід кальцію 50-80 вапно 12-30 вуглець решта, причому відношення вапна до вуглецю становить 1,3-1,8. 2. Шлакоутворювальна суміш за п. 1, яка відрізняється тим, що вуглець уведений у суміш у вигляді графіту, коксу або антрациту, а вапно - у вигляді вапняку, доломіту або недопалу. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюFirstov Serhii Oleksiiovych, Belov Borys Fedorovych, Trotsan Anatolii Ivanovych, Kreidenko Fira Semenivna, Brodetskyi Ihor Leonidovych

Автори російськоюФирстов Сергей Алексеевич, Белов Борис Федорович, Троцан Анатолий Иванович, Крейденко Фира Семеновна, Бродецкий Игорь Леонидович

МПК / Мітки

МПК: C21C 7/064, C21C 7/076

Мітки: ківшової, чавуну, суміш, сталі, шлакоутворювальна, обробки

Код посилання

<a href="https://ua.patents.su/5-96858-shlakoutvoryuvalna-sumish-dlya-kivshovo-obrobki-chavunu-jj-stali.html" target="_blank" rel="follow" title="База патентів України">Шлакоутворювальна суміш для ківшової обробки чавуну й сталі</a>

Попередній патент: Механізм переміщення секцій кріплення і конвеєра

Наступний патент: Застосування рослинного збору “дента-фіт” для лікування запальних захворювань пародонта

Випадковий патент: Спосіб перепрограмування функції жувальних м'язів і м'язів шиї