Різальний інструмент з двошаровим нанокристалічним покриттям

Номер патенту: 96908

Опубліковано: 12.12.2011

Автори: Литовченко Сергій Володимирович, Колесніков Дмитро Олександрович, Чишкала Володимир Олексійович, Береснєв Вячеслав Мартинович, Азарєнков Микола Олексійович, Грудницький Вадим Володимирович, Погребняк Олександр Дмитрович, Гриценко Валерій Іванович, Клименко Сергій Анатолійович, Турбін Петро Васильович

Формула / Реферат

1. Різальний інструмент з двошаровим нанокристалічним покриттям, що містить інструментальну основу з твердого сплаву і зносостійке іонно-плазмове покриття товщиною 6,0 мкм, який відрізняється тим, що зносостійке іонно-плазмове покриття виконане у вигляді нижнього шару покриття, нанесеного безпосередньо на поверхню інструментальної основи товщиною 0,5 мкм, із титану і верхнього зовнішнього шару покриття із нанокристалічних нітридів титану, гафнію та кремнію.

2. Різальний інструмент за п. 1, який відрізняється тим, що зовнішній шар покриття, товщиною 5,5 мкм, структурований з двох фаз: нанокристалічних нітридів титану і гафнію та нітриду аморфного кремнію - a-Si3N4 при наступному співвідношенні компонентів, мас. %:

титан

50,5-55,0

гафній

35,0-38,1

кремній

10,0-11,4.

Текст

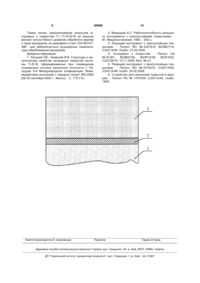

1. Різальний інструмент з двошаровим нанокристалічним покриттям, що містить інструментальну основу з твердого сплаву і зносостійке іонноплазмове покриття товщиною 6,0 мкм, який відрізняється тим, що зносостійке іонно-плазмове покриття виконане у вигляді нижнього шару покриття, нанесеного безпосередньо на поверхню інструментальної основи товщиною 0,5 мкм, із титану і верхнього зовнішнього шару покриття із нанокристалічних нітридів титану, гафнію та кремнію. 2. Різальний інструмент за п. 1, який відрізняється тим, що зовнішній шар покриття, товщиною 5,5 мкм, структурований з двох фаз: нанокристалічних нітридів титану і гафнію та нітриду аморфного кремнію - -Si3N4 при наступному співвідношенні компонентів, мас. %: титан 50,5-55,0 гафній 35,0-38,1 кремній 10,0-11,4. UA (21) a201104122 (22) 05.04.2011 (24) 12.12.2011 (46) 12.12.2011, Бюл.№ 23, 2011 р. (72) АЗАРЄНКОВ МИКОЛА ОЛЕКСІЙОВИЧ, БЕРЕСНЄВ В'ЯЧЕСЛАВ МАРТИНОВИЧ, КЛИМЕНКО СЕРГІЙ АНАТОЛІЙОВИЧ, ЛИТОВЧЕНКО СЕРГІЙ ВОЛОДИМИРОВИЧ, ПОГРЕБНЯК ОЛЕКСАНДР ДМИТРОВИЧ, ГРИЦЕНКО ВАЛЕРІЙ ІВАНОВИЧ, ТУРБІН ПЕТРО ВАСИЛЬОВИЧ, ГРУДНИЦЬКИЙ ВАДИМ ВОЛОДИМИРОВИЧ, ЧИШКАЛА ВОЛОДИМИР ОЛЕКСІЙОВИЧ, КОЛЕСНІКОВ ДМИТРО ОЛЕКСАНДРОВИЧ, RU (73) ХАРКІВСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ІМЕНІ В.Н. КАРАЗІНА (56) RU 2270270 С1, 20.02.2006 RU 2062817 C1, 27.06.1996 KR 20060109851 A, 23.10.2006 JP 57016162, 27.01.1982 JP 7108404 A, 25.04.1995 JP 2007290180 A, 08.11.2007 C2 2 (19) 1 3 лу, змінюючи коефіцієнт тертя, перерозподіл напруження на поверхні різального інструменту і, як результат, силу і температуру різання. З іншого боку, правильно підібране захисне покриття забезпечує мінімізацію або відсутність ефектів, які негативно впливають на працездатність різального інструмента. Склад покриття вибирають з урахуванням параметрів режиму роботи різального інструмента для оптимізації умов хімічної взаємодії інструментального й оброблюваного матеріалу в зоні різання. Відомим є різальний інструмент на основі твердих сплавів ТК з захисним покриттям на основі нітридів титану та цирконію Ti-Zr-N, отриманих методом вакуумно-дугового осадження [1,2]. Недоліками зазначених аналогів є різке зниження їх зносостійкості при роботі з важкооброблюваними матеріалами завдяки розтріскуванню поверхневого шару інструмента. Відомий різальний інструмент з багатошаровим покриттям [3], що нанесене на основу іонноплазмовим способом та має зовнішній шар з нітриду титану, молібдену, заліза, нікелю та хрому товщиною 2-3 мкм при наступних співвідношеннях компонентів, мас. %: титан 85,4-92,1 молібден 7,0-13,0 залізо 0,64-1,12 нікель 0,11-0,21 хром 0,15-0,27 та внутрішній адгезійний підшар, виконаний із нітриду титану та молібдену при наступних співвідношеннях компонентів, мас. %: титан 87,0-93,0 молібден 7,0-13,0. Між інструментальною основою та адгезійним підшаром розміщено додатковий підшар із титану, молібдену, заліза, нікелю та хрому товщиною 1,5 мкм при наступних співвідношеннях компонентів, мас. %: титан 85,4-92,1 молібден 7,0-13,0 залізо 0,64-1,12 нікель 0,11-0,21 хром 0,15-0,27. Сумарна товщина покриття складає 6,5 мкм. До причин, що знижують стійкість зазначеного ріжучого інструмента при його експлуатації, відносяться недостатня мікротвердість нанесеного покриття і низька міцність його зчеплення з інструментальною основою. Відомий інструмент з покриттям [4], зокрема, інструмент для обробки металів різанням, який складається з тіла, виготовленого з практично безвуглецевого дисперсійно-отвердженого залізокобальто-молібдено/вольфрамо-азотовмістного сплаву, та має покриття, яке нанесене методом PVD або CVD товщиною щонайменше 0,8 мкм, причому щонайменше один шар покриття має склад (MexAly)N та практично однофазну гранецентровану кубічну кристалічну структуру. Щонайменше найближчий до основи шар покриття утворений на базі (CrxAly)N. 96908 4 Твердість тіла інструмента або виробу перевищує значення 66 HRC, зокрема, 67 HRC, однак недоліками зазначеного інструмента є недостатній термічний та механічний опір ударам та деформації завдяки низькій в'язкості та міцності кромки покриття. Водночас при різанні мають місце адгезійноутомлюванісні, корозійно-окислювальні і дифузійні процеси зношування, а також процеси руйнування у результаті утворення тріщин. Основним недоліком покриттів на основі TiN, ZrN, отриманих методом вакуумно-дугового осадження, є високий ступінь окислення покриттів, коли температура Т дорівнює 500-550 °C, що призводить до зниження зносостійкості різального інструменту з таким покриттям і не дає можливості застосовувати відомий різальний інструмент для високошвидкісної обробки важкооброблюваних матеріалів, зокрема нержавіючих сталей. Найближчим аналогом за сукупністю суттєвих ознак до винаходу, що заявляється, вибрано різальний інструмент з тришаровим покриттям, який містить інструментальну основу з твердого сплаву і зносостійке іонно-плазмове покриття, що складається з нижнього, проміжного і верхнього шарів, причому нижній і верхній шари, завтовшки 2,0 мкм, виконані з нітридів титану і цирконію TiZrN при співвідношенні металевих компонентів, мас. %: титан 47,0-53,0 цирконій 53,0-47,0, а проміжний шар виконаний з нітриду титану TiN, при цьому сумарна товщина покриття становить 6 мкм [5]. Відомий різальний інструмент не дозволяє обробляти сплави нікелю, легованого чавуну, нержавіючої сталі при швидкостях обробки вищих від 0,2 м/с, оскільки температуростійкість покриття TiZrN становить 500-550 °C, тоді як температура обробки феритного, мартенситного і мартенситоферитного класів сталей, жаростійких сталей аустенітного класу, жароміцних сталей і сплавів при швидкостях обробки понад 0,2 м/с є вищою від 1000 °C, що призводить до руйнування різального інструменту. Крім того, тришарове покриття відомого різального інструменту [5] має недостатньо високу стійкість до утворення тріщин, а також міцність зчеплення його з твердосплавною інструментальною основою шарів покриття між собою, в результаті чого на етапі припрацьовування різальний інструмент руйнується внаслідок процесів утворення тріщин в його поверхневих шарах і втрачає зносостійкість. В основу винаходу поставлено технічну задачу створення різального інструменту надвисокої твердості з підвищеним коефіцієнтом стійкості його різальної поверхні, що дозволило б розширити номенклатуру важкооброблюваних матеріалів та забезпечити високу економічність при масовому виробництві деталей з цих матеріалів. Для вирішення поставленої задачі в різальному інструменті, вибраному за найближчий аналог [5], що містить інструментальну основу з твердого сплаву і зносостійке іонно-плазмове покриття товщиною 6,0 мкм, згідно винаходу, зносостійке іонноплазмового покриття виконане двошаровим у ви 5 гляді нижнього шару покриття, нанесеного безпосередньо на поверхню інструментальної основи товщиною 0,5 мкм, із титану (Ті) і верхнього (зовнішнього) шару покриття із нітридів титану, гафнію та кремнію (Ti-Hf-Si-N). Найкращого результату досягнуто, коли зовнішній шар покриття має товщину 5,5 мкм і структурований з двох фаз: нітриду титану та гафнію (Ті, Hf)N та нітриду аморфного кремнію (-Si3N4) при таких співвідношеннях компонентів, мас. %: титан 50,5-55,0 гафній 35,0-38,1 кремній 10,0-11,4. У різальному інструменті з двошаровим покриттям, що заявляється, технічний результат досягається завдяки створенню оптимально структурованого зовнішнього шару покриття з нанокристалічного (Ті, Hf)N та нітриду кремнію, що, насамперед, сприяє зниженню окислювання робочих поверхонь інструментального матеріалу при високих температурах. Нанокристалічне покриття зовнішнього шару Ti-Hf-Si-N має розмір зерен порядку 15-20 нм, у яких основну функцію за зносостійкістю виконують зерна (TiHf)N, що є основною нанокристалічною фазою, на межах якої розташована друга нанокристалічна та аморфна фаза -Si3N4, що стримує коагуляцію зерен основної фази, як при осаджені покриття шляхом вакуумно-дугової технології, так і при експлуатації інструмента. Наявність твердого розчину (Ті, Hf)N з розміром зерен 15-20 нм забезпечує надвисоку твердість покриття в 55-60 ГПа. Наявність нітриду аморфного кремнію мінімізує окислення основної фази та матеріалу інструмента. Титан, що застосовується як нижній шар покриття, забезпечує якісну адгезію двошарового покриття до інструментальної основи - твердого сплаву. Таким чином, мінімізація кількості шарів покриття різального інструменту, а також оптимізація складу, кількісного вмісту і структури нанокристалічного покриття забезпечує підвищення стійкості покриття щодо утворення тріщин, температуростійкість і міцність зчеплення покриття з інструментальною основою, в результаті чого досягається підвищення стійкості різального інструменту. Винахід, який заявляється, проілюстровано кресленням, де зображений різальний інструмент з двошаровим покриттям. Різальний інструмент з двошаровим покриттям містить інструментальну основу 1 з твердого сплаву на основі ВК та ТК і нанесене на неї зносостійке іонно-плазмове покриття, що складається з нижнього 2 і верхнього (зовнішнього) 3 шарів покриття. Нижній шар покриття 2 завтовшки 0,5 мкм, виконаний з титану, а верхній шар 3 завтовшки 5,5 мкм - з нанокристалічного (Ті, Hf)N та нітриду кремнію. Загальна товщина покриття становить 6 мкм. Покриття наносили способом вакуумнодугового осадження на робочі пластинки токарних різців, виконані з твердого сплаву марки ВК-8, у вакуумній камері установки для нанесення покриттів, наприклад, як описано у [6]. Установка оснащена трьома вакуумно-дуговими випарниками. Як 96908 6 катоди матеріалів, що випаровуються, при нанесенні шару використовували титан марки ВТ 1-00, при нанесенні нанокристалічного шару Ti-Hf-Si-N матеріал при наступному співвідношенні компонентів, мас. %: титан 50,5-55,0 гафній 35,0-38,1 кремній 10,0-11,4. Покриття наносилося після попереднього іонного очищення робочої поверхні різального інструменту. Шар із титану осаджували при імпульсній високочастотній (ВЧ) напрузі 100В. Шар із TiHf-Si-N осаджували в середовищі реакційного газу - азоту при напрузі на підкладинці 200 В. Струм дуги для нанесення покриття із Ті дорівнював 90 А, а для шару Ti-Hf-Si-N-100A. Нижче наведено приклад нанесення покриття Ті + Ti-Hf-Si-N на робочу поверхню різального інструменту. Різальні пластини токарних різців промивали в ультразвуковій ванні, протирали ацетоном, спиртом і установлювали на поворотному пристрої у вакуумній камері установки для нанесення покриттів способом вакуумно-дугового осадження двома випарниками, що розташовані горизонтально в одній площині. Як катоди металу, що випаровується, використовували титан марки ВТ 1-00 - при нанесенні шару Ті, та цільно-литий матеріал, отриманий методом вакуумно-дугового переплаву, - при нанесенні шару Ti-Hf-Si-N. Камеру відкачува-3 ли до тиску 6,65×10 Па, вмикали поворотний пристрій, подаючи на нього імпульсну ВЧ напругу 2 кВ, вмикали один випарник титану і при струмі 90 А здійснювали іонне очищення пластин і нагрівання пластин до температури 500-550 °C. Потім знижували ВЧ напругу до 100 В і наносили на пластину шар Ті завтовшки 0,5 мкм протягом 1 хвилини. Вимикали випарник Ті, поворотний пристрій повертали до другого випарника для осадження Ti-Hf-Si-N, в камеру випарника подавали азот і при напрузі 200 В та струмі катоду 100 А наносили шар Ti-Hf-Si-N товщиною 5,5 мкм на поверхню Ті протягом 20 хвилин. Вимикали випарник, припиняли подачу реакційного газу до камери. Камеру відкривали через 15-20 хвилин і вилучали пластини різального інструменту з нанесеним покриттям Ті + Ti-Hf-Si-N. Для підтвердження високих фізико-механічних характеристик різального інструменту з двошаровим покриттям, який заявляється, проводили наступні дослідження. Остаточні напруги 0 в покритті визначали на рентгенівському дифрактометрі ДРОН-3. Міцність зчеплення покриття з інструментальною основою оцінювали методом алмазного індентування на твердомірі ТК-2М. В результаті на зразку з покриттям одержували лунку від індентора з відшаруванням покриття навколо неї. За коефіцієнтом відшарування Квш, що визначається як співвідношення площ відшарування і лунки, робили висновок про міцність зчеплення покриття і основи, тобто чим нижчий коефіцієнт відшарування Квш, тим вищою є міцність зчеплення. Нанотвердість покриттів Н вимірювали приладом Nano Indenter II (MTS Systems, USA). 7 96908 Стійкість покриття щодо утворення тріщин оцінювали методом алмазного індентування на твердомірі ТК-2М за коефіцієнтом стійкості до утворення тріщин Ктр, котрий визначали як відношення площі відшарування покриття до площі, яку займають радіальні тріщини. Відповідно, чим нижчий коефіцієнт Ктр, тим вищою є стійкість покриття до утворення тріщин. Дослідження хімічного складу отриманих покриттів проводилася методом рентгенофлуоресцентного аналізу на установці СПРУТ (України). Випробування стійкості покриття проводилися на токарних різцях, оснащених різальною пластиною ВК8 при обробці деталей із сталей марки ХВГ (HRC=55) та 12X18Н10Т на станку з ЧПУ 16А20ФЗ, забезпечуючи при точінні наступну гео 8 метрію робочої частини: = -8°, 1=43°, 2=47°, = 8°. За критерій зносу була прийнята величина фаски зносу по задній поверхні інструменту h3=0,3 мм. Режими обробки були наступні: швидкість різання v=2,8 м/с, подача s=0,25 мм/об., глибина різання t=0,5 мм. Ефективність різального інструменту визначали за величиною коефіцієнта підвищення стійкості Кпс, який визначали за відношенням стійкості інструмента, згідно винаходу, до стійкості інструмента [5] при обробці сталей 12X18Н10Т та ХВГ (HRC=55). Результати випробувань різального інструменту зі зносостійким покриттям наведені у таблиці, де показана залежність механічних характеристик різального інструменту від марки оброблюваного матеріалу. Таблиця Склад покриття, мас. % Ті Zr Hf Si 0, ГПа Квш H, ГПа Ктр 65,0 35 3,9 0,39 28 0,25 65,0 35 3,8 0,40 31 0,24 65,0 30 5,0 3,1 0,31 42 0,21 65,0 30 5,0 2,9 0,29 43 0,19 63,1 31,1 5,8 2,7 0,29 46 0,19 60,3 32,4 7,8 2,6 0,29 47 0,19 57,5 33,0 9,5 2,5 0,27 48 0,19 55,0 35,0 10,0 2,4 0,25 51 0,15 52,3 37,1 10,6 2,41 0,25 54 0,15 50,5 38,1 11,4 2,38 0,25 53 0,15 48,1 40,0 11,9 2,7 0,27 48 0,19 42,0 12,2 3,1 0,27 38 0,19 45,8 Як випливає з наведеної таблиці, коефіцієнт стійкості Ктр для різальних пластин токарних різців з покриттям згідно винаходу, що заявляється, є вищим від коефіцієнта стійкості пластин Ктр для різального інструмента [5], вибраного за найближ Оброблюваний матеріал СТ.12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Сталь1X18Н9Т Сталь ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Ст. 12X18Н10Т Ст. ХВГ (HRC=55) Кпс 1,0 1,0 (Для [5]) 1,4 1,3 2,4 2,3 2,4 2,5 2,5 2,5 2,4 2,5 2,6 2,7 4,0 4,0 4,1 4,1 4,1 4,1 2,2 2,4 2,1 2,2 чий аналог, у 4 рази для таких важкооброблюваних сталей, як 12X18Н10Т і ХВГ. При цьому для обробки виробів із сталі ХВГ (HRC=55) різальний інструмент з покриттям за найближчим аналогом не може бути використаний. 9 Таким чином, запропонований різальний інструмент з покриттям Ti + Ti-Hf-Si-N за рахунок високої зносостійкості дозволяє обробляти вироби з таких матеріалів, як нержавіючі сталі 12X18Н10Т, ХВГ, чим забезпечується розширення номенклатури оброблюваних матеріалів. Джерела інформації: 1. Злоцкий СВ., Чаевский В.В. Структура и механические свойства нитридных покрытий системы Ti-Zr-N, сформированных при совмещении плазменных потоков различной плотности // Сб. трудов 6-й Международной конференции "Взаимодействие излучений с твердым телом" IRS-2005 [28-30 сентября 2005 г., Минск]. - С. 170-172. Комп’ютерна верстка Л. Ціхановська 96908 10 2. Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями. М.: Машиностроение, 1993. - 252 с. 3. Режущий инструмент с многослойным покрытием. - Патент RU № 2227815, В23В27/14, С23С14/06. Опубл. 27.04.2004. 4. Інструмент з покриттям. - Патент UA № 91381, В23В27/00, В23Р15/28, B22F3/00, С22С38/10, 10.11.2008, бюл. № 21. 5. Режущий инструмент с многослойным покрытием. - Патент RU № 2270270. С23С14/06, С23С14/48, опубл. 20.02.2006. 6. Устройство для нанесения покрытий в вакууме. - Патент RU № 1757249. С23С14/40, опубл. 1994. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCutting tool with two-layer nanocrystal coating

Автори англійськоюAzarienkov Mykola Oleksiiovych, Beresniev Viacheslav Martynovych, Klymenko Serhii Anatoliiovych, Lytovchenko Serhii Volodymyrovych, Pohrebniak Oleksandr Dmytrovych, Valerii Hrytsenko Ivanovych, Turbin Petro Vasyliovych, Hrudnytskyi Vadym Volodymyrovych, Chyshkala Volodymyr Oleksiiovych, Kolesnikov Dmytro Oleksandrovych

Назва патенту російськоюРежущий инструмент с двухслойным нанокристаллическим покрытием

Автори російськоюАзаренков Николай Алексеевич, Береснев Вячеслав Мартынович, Клименко Сергей Анатольевич, Литовченко Сергей Владимирович, Погребняк Александр Дмитриевич, Гриценко Валерий Иванович, Турбин Петр Васильевич, Грудницкий Вадим Владимирович, Чишкала Владимир Алексеевич, Колесников Дмитрий Александрович

МПК / Мітки

МПК: C23C 14/06, B82B 1/00, B23B 27/14, C23C 14/48

Мітки: нанокристалічним, покриттям, двошаровим, інструмент, різальний

Код посилання

<a href="https://ua.patents.su/5-96908-rizalnijj-instrument-z-dvosharovim-nanokristalichnim-pokrittyam.html" target="_blank" rel="follow" title="База патентів України">Різальний інструмент з двошаровим нанокристалічним покриттям</a>

Попередній патент: Пластмасовий сцинтилятор з гадолінієм

Наступний патент: Спосіб випалювання мінераловмісних матеріалів у обертовій випалювальній печі

Випадковий патент: Спосіб одержання органічних дисульфідів