Спосіб сепарації суміші сипучих матеріалів повітряними потоками

Формула / Реферат

1. Спосіб сепарації суміші сипких матеріалів повітряними потоками, що включає нагнітання повітряного потоку за допомогою осьового лопатевого вентилятора низького тиску, розташованого в камері статичного тиску, формування напрямку потоку, послідовне проходження сипучого матеріалу через цей потік з наступним поділом і очищенням згаданого матеріалу в камері сепарації, який відрізняється тим, що нагнітання повітряного потоку проводять по повітропроводу замкнутого циклу з циркуляцією потоку повітря постійного об'єму, при цьому потік повітря після проходження камери сепарації надходить в циклонно-осаджувальну камеру, виконану петлеподібної форми, а далі проходить принаймні через одну осаджувальну камеру і повертається в камеру статичного тиску, при цьому додатковий об'єм повітря, що виникає в камері сепарації шляхом інжекції, видаляють в циклонно-осаджувальній камері, забезпечуючи постійний робочий об'єм повітря в повітропроводі замкнутого циклу.

2. Спосіб за п. 1, який відрізняється тим, що при проходженні повітряного потоку через осаджувальну камеру проводять додаткове очищення повітряного потоку.

Текст

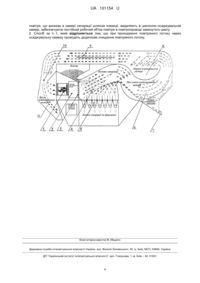

Реферат: Спосіб сепарації суміші сипучих матеріалів повітряними потоками включає нагнітання повітряного потоку за допомогою осьового лопатевого вентилятора низького тиску, розташованого в камері статичного тиску, формування напрямку потоку, послідовне проходження сипучого матеріалу через цей потік з наступним поділом і очищенням згаданого матеріалу в камері сепарації. Нагнітання повітряного потоку проводять по повітропроводу замкнутого циклу з циркуляцією потоку повітря постійного об'єму. При цьому потік повітря після проходження камери сепарації надходить в циклонно-осаджувальну камеру, виконану петлеподібної форми, а далі проходить принаймні через одну осаджувальну камеру і повертається в камеру статичного тиску. Додатковий об'єм повітря, що виникає в камері сепарації шляхом інжекції, видаляють в циклонно-осаджувальній камері, забезпечуючи постійний робочий об'єм повітря в повітропроводі замкнутого циклу. UA 101154 U (12) UA 101154 U UA 101154 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів для повітряної сепарації суміші сипучих матеріалів і може бути використана для розділення суміші сипучих матеріалів у сільському господарстві, харчовій, хімічній промисловості або інших галузях. Відомий спосіб сепарації суміші сипучих матеріалів [1], що включає гравітаційну подачу частинок сипучого матеріалу в камеру сепарації, аеродинамічний монотонно зростаючий вплив на частинки матеріалу під гострим кутом до вертикалі каскадом плоских струменів в режимі розвиненої турбулентності шляхом вертикальної подачі під тиском повітря в генератор, встановлений під бункером завантаження сипучого матеріалу. При цьому перед аеродинамічним впливом на частки матеріалу попередньо формують потік і перебіг кожного струменя переводять в режим розвиненої турбулентності шляхом розширення їх по вертикалі до злиття один з одним зі збійною або близькою до неї формою перебігу, та утворення на початку кожного міжструминного простору всіх суміжних струменів не менше двох циркуляційних зон, що відрізняються між собою за величиною. При цьому потік, який впливає на матеріал в сепараційній камері, попередньо формують за допомогою плоских сопел, висоту поперечних перерізів яких, крок і кут установки збільшують зверху вниз. Такий спосіб забезпечує поділ сипучого матеріалу на фракції. Однак даний спосіб має невисоку якість сепарації, що обумовлено тим, що в результаті глибокої турбулентності потоку відбувається завихрення потоку в сепараційній камері, що призводить до змішання частинок різної фракції в процесі сепарації. Крім цього, максимальний вплив потоку на сипучий матеріал відбувається в нижній частині сепараційної камери, що викликає збурення потоку в тій зоні, де відбувається осадження розділених часток, що веде до небажаного їх перемішування. Це обумовлено тим, що формування потоку відбувається за допомогою плоских сопел, висоту поперечних перерізів яких, крок і кут установки збільшують зверху вниз, в результаті чого максимальний турбулентний потік формується в нижній частині сепараційної камери. Крім цього, даний спосіб є енергоємним, оскільки для створення повітряного потоку, для розділення частинок матеріалу, повітря від джерела подачі нагнітають під тиском і вертикально знизу вгору в струминний генератор, що вимагає значних енерговитрат. Крім цього, установка джерела нагнітання повітря за межами повітряного каналу веде до перегріву джерела нагнітання, що знижує його робочий ресурс. Відомий спосіб сепарації суміші сипучих матеріалів, повітряними потоками [2], що включає нагнітання повітряного потоку, формування напрямку потоку, послідовне проходження сипучого матеріалу через цей потік з наступним поділом і очищенням згаданого матеріалу в камері сепарації. У даному способі нагнітання повітря здійснюють горизонтальною подачею повітря. При цьому потік повітря створюють за допомогою імпелера, виконаного у вигляді лопатевої машини, вміщеній в кільце, а утворений при цьому вихор від крильчатки усувають за допомогою апарата, який випрямляє, після чого потік повітря відразу направляють в формувач потоку, за допомогою якого отримують додатковий розгін і додають потоку необхідний напрям через щілинні напрямні рівного розміру, які заздалегідь набирають у єдиний блок. При цьому кожну з щілинних напрямних забезпечують вхідним пристроєм у вигляді конуса і вихідною щілиною з паралельними стінками рівного розміру і встановлюють під однаковим кутом. Сформований таким чином потік з рівною швидкістю направляють в сепараційну камеру для подальшого поділу частинок матеріалу на різні фракції. Спосіб забезпечує більш ефективну сепарацію і дозволяє знизити енерговитрати за рахунок того, що нагнітач повітря встановлений безпосередньо в повітряному каналі, що дозволяє ефективно його охолоджувати. Однак, даний спосіб має недоліки, обумовлені наявністю завихрення крильчатки нагнітача, що тягне за собою додаткові витрати, пов'язані з необхідністю установки спеціального пристрою-випрямляча для випрямлення потоку в камері статичного тиску; недостатньо ефективним ступенем сепарації, що обумовлено тим, що сформований потік під одним кутом і з однаковою швидкістю входить в сепараційну камеру, тим самим створюючи в ній зони завихрення, що тягне за собою небажане перемішування частинок сепарованого матеріалу. Крім цього, даний спосіб є енергоємним і витратним, оскільки для кожного виду сепаратора потрібно індивідуально розроблений нагнітальний вузол, що ускладнює обслуговування пристрою, що працює за цим способом. Найбільш близьким є спосіб [3] сепарації суміші сипучих матеріалів повітряними потоками, що включає нагнітання повітряного потоку за допомогою осьового лопатевого вентилятора низького тиску, формування напрямку потоку, послідовне проходження сипучого матеріалу 1 UA 101154 U 5 10 15 20 25 30 35 40 45 50 55 60 через цей потік з наступним поділом і очищенням згаданого матеріалу в камері сепарації. Нагнітання повітряного потоку проводять в камері статичного тиску, виконаній зі змінним перерізом, а входження повітряного потоку в камеру сепарації проводять з різною швидкістю, попередньо направляючи потік через засіб зміни швидкості і далі через пластини формувача потоку, які встановлені співвісно і під кутом одна до одної, при цьому кут нахилу пластин збільшують послідовно від нижньої пластини до верхньої. Під впливом плоских струменів спрямованого повітряного потоку відбувається поділ матеріалу на фракції залежно від маси, форми і розміру часток. Більш легкі фракції і пил виносяться повітряним потоком через бічний отвір у верхній частині камери сепарації. Однак, даний спосіб має недоліки, такі як підвищене споживання електроенергії за рахунок застосування потужного вентилятора для створення необхідного повітряного потоку. Крім цього, до недоліків можна віднести наявність викиду забрудненого повітря потоку через бічний отвір у верхній частині камери сепарації, що призводить до забруднення навколишнього повітря і неможливості використовувати спосіб в закритих приміщеннях. В основу корисної моделі поставлена задача створити такий спосіб сепарації суміші сипучих матеріалів повітряними потоками, в якому за рахунок створення системи замкненого циклу для формування певним чином повітряного потоку досягається підвищення ефективності сепарування сипучих матеріалів при зниженні енерговитрат і поліпшення зручності в експлуатації. Поставлена задача вирішується тим, що у відомому способі сепарації суміші сипучих матеріалів повітряними потоками, що включає нагнітання повітряного потоку за допомогою осьового лопатевого вентилятора низького тиску, розташованого в камері статичного тиску, формування напрямку потоку, послідовне проходження сипучого матеріалу через цей потік з наступним поділом і очищенням згаданого матеріалу в камері сепарації, згідно з корисною моделлю, нагнітання повітряного потоку проводять за повітропроводами замкнутого циклу з циркуляцією потоку повітря постійного об'єму, при цьому потік повітря після проходження камери сепарації надходить в циклонно-осаджувальну камеру, виконану петлеподібної форми, а далі проходить принаймні через одну осадову камеру і повертається в камеру статичного тиску, при цьому додатковий об'єм повітря, що виникає в камері сепарації шляхом інжекції, видаляють в циклонно-осаджувальній камері, забезпечуючи постійний робочий об'єм повітря в повітропроводі замкнутого циклу. Крім цього, при проходженні повітряного потоку через осаджувальну камеру проводять додаткове очищення повітряного потоку. Нагнітання повітряного потоку за повітропроводом замкнутого циклу дозволяє використовувати постійний об'єм повітря з ламінарним потоком, що покращує якість сепарації і призводить до зниження енерговитрат. Подача повітряного потоку після проходження камери сепарації в циклонно-осаджувальну камеру, виконану петлеподібної форми, дозволяє відокремити великі незернові відходи в лоток скидання відходів. Просування повітряного потоку принаймні через одну осаджувальну камеру і повернення в камеру статичного тиску дозволяє провести додаткове очищення повітряного потоку від дрібних фракцій. При русі повітряного потоку в камері сепарації виникає процес інжекції або підсмоктування повітря через систему лотків, в результаті чого в циклон надходить додатковий об'єм повітря, що має негативний вплив на процес сепарації. Видалення цього додаткового об'єму повітря із системи проводять в циклонноосаджувальній камері, таким чином забезпечуючи постійний робочий об'єм повітря в повітроводі замкнутого циклу. Наявність в замкнутому повітроводі осаджувальної камери дозволяє проводити додаткове очищення повітряного потоку від дрібних фракцій. Суть корисної моделі пояснюється кресленням, на якому представлена схема сепарації суміші сипучих матеріалів повітряними потоками. Спосіб сепарації суміші сипучих матеріалів повітряними потоками здійснюється наступним чином. У сепараторі з циклонно-осаджувальною камерою створюють повітряний потік за допомогою осьового лопатевого вентилятора низького тиску (1), розташованого в камері статичного тиску (2), яка виконана з змінним перерізом. Це вирівнює потік повітря, що нагнітається, і усуває завихрення повітря після крильчатки. Після камери статичного тиску (2) повітряний потік, проходячи далі через пластини (3), формується у вигляді плоских віялових струменів і потрапляє в камеру сепарації (4). При цьому потік повітря входить в камеру сепарації (4) з 2 UA 101154 U 5 10 15 20 25 30 35 40 різною швидкістю і різної спрямованості, з максимальною швидкістю - у верхній частині камери сепарації, з мінімальною - у нижній частині камери сепарації. Більш потужний потік у верхній частині камери сепарації (4) входить перпендикулярно потоку падаючого з бункера сипучого матеріалу і розбиває його. Далі під впливом плоских струменів спрямованого повітряного потоку відбувається поділ потоку матеріалу на фракції залежно від маси і питомої ваги, форми і розміру часток. Відокремлені більш важкі фракції потрапляють в зону спокою і далі опускаються до відповідних лотків сепарації по фракціях (5). Через зазори в лотках сепарації по фракціях (5) за рахунок інжекції в камеру сепарації (4) надходить певний об'єм повітря, який з більш легкими фракціями і пилом несеться через верхню частину камери сепарації (4) в циклонноосаджувальну камеру (6), яка виконана петлеподібної форми. Частинки відходів, що захоплюються повітряним потоком, на розвороті в циклонно-осаджувальній камері (6) притискаються інерційними силами до перфорованої зовнішньої стінки і скидаються в лоток відходів з звуженим (каліброваним) отвором (7). Далі через звужений (калібрований) отвір (7) частинки видаляються з циклонно-осаджувальної камери (6) разом з додатковим обсягом повітря, який надійшов за рахунок інжекції. Через отвір (7) відсутня інжекція підсосу повітря, так як при цьому потік повітря, яке рухається, має велику кінетичну і динамічну енергію і він замикає прохід через отвір (7). Повітряний потік на виході з циклонно-осаджувальної камери (6) скидає дрібні частинки пилу в першій осадовій камері (8), що дозволяє додатково очистити потік. Далі повітряний потік просувається через герметизований повітропровід замкнутого циклу (9) і потрапляє в звуження (10) перед другою осаджувальною камерою (11), що дозволяє змінити напрям забруднених частинок і зібрати їх у другій осаджувальній камері (11). Очищений потік захоплюється розрядженням перед вентилятором для подачі в камеру статичного тиску і далі цикл повторюється. У процесі руху повітряного потоку по замкнутому циклу відбувається аеродинамічне нагрівання повітря за рахунок постійної взаємодії з лопатями вентилятора. При цьому частина енергії динамічного вітрового потоку при проходженні лабіринтовою системою повітропровіду також перетворюється в теплову енергію. Сумарне підвищення температури досягає плюс 3-5 º вище атмосферного, що забезпечує додаткове підсушування повітря. Використання замкнутого циклу просування повітряного потоку при проведенні процесу сепарації дозволило використовувати постійний об'єм повітря і створити ламінарний потік, що значно покращило якість сепарації. За рахунок додаткового тиску, що виникає перед вентилятором, вдалося знизити потужність його двигуна близько 30 %, а також значно заощадити енергію при нагріванні для підсушування зерна. Крім цього, даний спосіб дозволяє підвищити екологічність процесу сепарації суміші сипучих матеріалів, оскільки відсутній викид пилу в навколишнє середовище і значно знижено рівень шумів. Таким чином, даний спосіб дозволяє підвищити ефективність сепарування суміші сипучих матеріалів, знизити енерговитрати і забезпечити зручність в експлуатації. Даний спосіб сепарації випробуваний на ТОВ "Науково-виробничої компанії« Агро-Вігс" і показав, що отримане після сепарації високоякісне зерно, завдяки запропонованому способу обробки, має схожість до 96,5 %, що підтверджено сертифікатом насінницької станції Харківської області. Джерела інформації: 1. Патент Російської Федерації № 2403096 C1, МПК B07B4/02, B07B11/00, опубл. 10.11.2010 45 р. 2. Патент України № 70179 U, МПК B07B13/00, опубл. 25.05.2012 р. 3. Патент України № 74522 U, МПК B07B15/00, опубл. 25.10.2012 р. 50 55 60 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб сепарації суміші сипучих матеріалів повітряними потоками, що включає нагнітання повітряного потоку за допомогою осьового лопатевого вентилятора низького тиску, розташованого в камері статичного тиску, формування напрямку потоку, послідовне проходження сипучого матеріалу через цей потік з наступним поділом і очищенням згаданого матеріалу в камері сепарації, який відрізняється тим, що нагнітання повітряного потоку проводять по повітропроводу замкнутого циклу з циркуляцією потоку повітря постійного об'єму, при цьому потік повітря після проходження камери сепарації надходить в циклонноосаджувальну камеру, виконану петлеподібної форми, а далі проходить принаймні через одну осаджувальну камеру і повертається в камеру статичного тиску, при цьому додатковий об'єм 3 UA 101154 U повітря, що виникає в камері сепарації шляхом інжекції, видаляють в циклонно-осаджувальній камері, забезпечуючи постійний робочий об'єм повітря в повітропроводі замкнутого циклу. 2. Спосіб за п. 1, який відрізняється тим, що при проходженні повітряного потоку через осаджувальну камеру проводять додаткове очищення повітряного потоку. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B07B 7/083, B07B 7/10, B07B 9/00

Мітки: суміші, спосіб, сепарації, матеріалів, повітряними, сипучих, потоками

Код посилання

<a href="https://ua.patents.su/6-101154-sposib-separaci-sumishi-sipuchikh-materialiv-povitryanimi-potokami.html" target="_blank" rel="follow" title="База патентів України">Спосіб сепарації суміші сипучих матеріалів повітряними потоками</a>

Попередній патент: Завантажувальна цапфа барабанного млина

Наступний патент: Спосіб регулювання діючого струму навантаження індукційної установки

Випадковий патент: Газовідвідний тракт конвертера