Установка для сухого піролізу відпрацьованих гумово-пластикових технічних виробів типу покришок, шин та коліс

Номер патенту: 101413

Опубліковано: 25.03.2013

Автори: Шемігон Михайло Володимирович, Живченко Володимир Семенович

Формула / Реферат

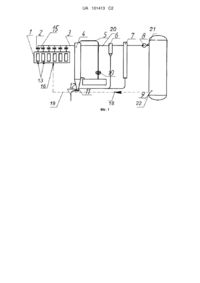

1. Установка для сухого піролізу відпрацьованих гумово-пластикових технічних виробів типу покришок, шин та коліс, що містить футеровану камеру, в якій розміщені кілька металевих реакторів, кожний з яких має завантажувальний отвір, оснащений заслінкою, і відвідний патрубок, колектор, в який виходять відвідні патрубки реакторів, щонайменше один пристрій для подачі теплоносія до реакторів, теплообмінник, який зв'язаний з колектором та газгольдер, вхід якого зв'язаний з теплообмінником, а вихід - з пристроєм для подачі теплоносія до реакторів, яка відрізняється тим, що реактори знаходяться в спільній камері, ширина кожного з них вибрана такою, що забезпечує вертикальне розміщення виробу, що обробляють, причому отвір з заслінкою знаходиться з боку розташування торця виробу, а пристрій для подачі теплоносія до реакторів виконаний таким, що забезпечує фронтальне розташування факелу.

2. Установка за п. 1, яка відрізняється тим, що пристрій для подачі теплоносія до реакторів виконаний у вигляді щілиноподібного сопла.

3. Установка за п. 1, яка відрізняється тим, що пристрій для подачі теплоносія до реакторів виконаний у вигляді набору форсунок, встановлених під кожним реактором та/або в проміжках між ними.

4. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що вона додатково містить контейнери, для розміщення всередині реакторів.

5. Установка за будь-яким з пп. 1-4, яка відрізняється тим, що вона містить додатковий теплообмінник, який встановлений послідовно з основним.

Текст

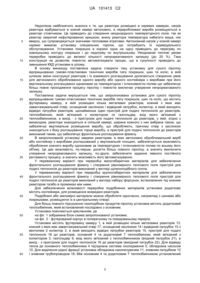

Реферат: Винахід належить до хімічної промисловості, зокрема до утилізації шляхом піролізу відпрацьованих гумово-пластикових технічних виробів. Запропонована установка містить футеровану камеру, в якій розміщені кілька металевих реакторів. Кожний з реакторів має завантажувальний отвір, оснащений заслінкою і відвідний патрубок, колектор, в який виходять відвідні патрубки реакторів. Установка має, також, щонайменше один пристрій для подачі теплоносія до реакторів, теплообмінник, який зв'язаний з колектором та газгольдер, вхід якого зв'язаний з теплообмінником, а вихід з пристроєм для подачі теплоносія до реакторів. Новим є те, що реактори знаходяться в спільній камері, ширина кожного з них вибрана такою, що забезпечує вертикальне розміщення виробу, що обробляють, причому отвір з заслінкою знаходиться з боку розташування торця виробу. Крім того, пристрій для подачі теплоносія до реакторів виконаний таким, що забезпечує фронтальне розташування факелу. В запропонованій установці забезпечується можливість обробляння кожного виробу одноковим за температурою і інтенсивністю полем по всьому його об'єму. UA 101413 C2 (12) UA 101413 C2 UA 101413 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до хімічної промисловості, зокрема до утилізації шляхом піролізу відпрацьованих гумово-пластикових технічних виробів, і може бути використаний для переробки вуглецевмісних виробів, зокрема покришок, шин, коліс, кабельних виробів, шлангів високого тиску тощо. Відомий апарат для термічної переробки органічного палива в розплавленому теплоносії, що містить корпус, вертикальні радіальні перегородки з переточними отворами в нижній частині, які розділяють корпус на камеру термообробки і камеру нагрівання розплавленого теплоносія, фурми для подачі палива і патрубок для відведення газоподібних продуктів переробки, які розташовані в камері термообробки, фурми для подачі газоподібного теплоносія і патрубок для відведення продуктів спалювання, які розташовані в камері нагрівання розплавленого теплоносія, днище корпуса виконане у вигляді витка спіралі, яка знижується від початку камери нагрівання розплавленого теплоносія до камери термообробки і яка утворює поріг в початку камери нагрівання розплавленого теплоносія, а одна з фурм для подачі газоподібного теплоносія в камеру нагрівання розплавленого теплоносія розміщена між вертикальною перегородкою та порогом днища [авторське свідоцтво на винахід СРСР, № 1214731, кл. C10J 3/57, C10G 9/34, опубл. 28.02.1986]. Недоліком такого апарату для термічної переробки органічного палива є контакт з рідким теплоносієм, що перешкоджає отриманню висококалорійних і чистих за шкідливими домішками продуктів піролізу. Крім того, температура процесу достатньо висока (понад 1000 °C), тобто йде процес високотемпературного піролізу, що супроводжується високими швидкостями процесу і низьким виходом рідких продуктів піролізу через їхній вторинний розклад. Обумовлений конструктивними особливостями постійний контакт вихідних тонкоподрібнених вуглецевих матеріалів з рідким теплоносієм зв'язаний з попаданням у продукти піролізу небажаних компонентів, що містяться в рідкому теплоносії, що також погіршує якість газоподібних продуктів піролізу за хімічним складом (5-10 % від маси одержуваного продукту піролізу) і знижує їхню калорійність, тобто споживчу цінність. Одержуваний продукт піролізу неоднорідний за якостями, погіршує свої показники до закінчення процесу переробки. Відома установка для піролізу гумових покришок, що містить дві камери, кожна з яких утворена футерованим корпусом з розміщеними в них перфорованими реакторами, пристрої для подачі газу-теплоносія в кожну з камер його спалювання, які зв'язані з теплообмінником і обладнані вентиляторами і камерами змішування, відвідний патрубок для відводу продуктів піролізу та відхідних газів, розміщений в кожній камері і зв'язаний з теплообмінником, який взаємозв'язаний з газгольдером [патент на винахід США, № 5783046, МПК С10В 51/00, опубл. 21 07.1998]. Недоліками такої установки для піролізу гумових покришок є те, що необхідною умовою роботи відомої установки є наявність контакту перероблюваного матеріалу з твердим (коксовий залишок) і газоподібним (продукти спалювання надмірного газу і коксового залишку) теплоносіями, що призводить до підвищеного вмісту пилу в продуктах піролізу. Крім того, на відомій установці здійснюють процес високотемпературного окислювального піролізу перероблюваних матеріалів, що потребує ускладнення установки і підвищення енергетичних витрат. Отримані продукти піролізу характеризуються низькими споживчими показниками, оскільки до складу піролізного газу входять такі баластні додатки як азот, двоокис вуглецю, сірководень, а вихід рідких продуктів піролізу низький (на рівні 25 %), бо в процесі піролізу відбувається їхній вторинний розклад і газифікація. Для забезпечення стійкої роботи відомої установки кількості і теплотворної здатності піролізного газу, що повертається після теплообмінника, недостатньо, тому установка додатково обладнана вентиляторами, що призводить до підвищення енергетичних витрат. Висока температура (до 1300 °C) в реакторі відомої установки обумовлена допалюванням коксового залишку при наявності повітряного дуття (сажу як паливо використати не можна), тому вимагається внутрішні стінки реактора або футерувати від прогару, або проводити охолоджування окремих зон, що також призводить до підвищення енергетичних витрат. За найближчий аналог прийнята установка для піролізу твердих вуглеводневих матеріалів, що містить не менше ніж три камери, розташовані в одному футерованому корпусі і відділені одна від одної футерованими перегородками, металеві реактори, розміщені в футерованих камерах, причому верхня частина кожного з реакторів закрита нефутерованою кришкою, яка знаходиться над футерованою камерою, пристрої для подачі теплоносія в кожну з камер його спалювання, які зв'язані з теплообмінником, взаємозв'язаним з газгольдером, відвідний патрубок, розміщений в кожній камері, взаємозв'язаний з теплообмінником (патент України на винахід, № 28131, МПК C10J 3/00, опубл. 16.10.2000). 1 UA 101413 C2 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком найближчого аналога є те, що реактори розміщені в окремих камерах, нагрів реактора відбувається в кожній камері автономно, а перероблювані вироби розміщуються в реакторі стовпчиком. Це приводить до створення неоднорідного температурного поля, так як реактор закритий нефутерованою кришкою, внизу реактора температура набагато вища, ніж вверху, що супроводжується значними тепловими втратами. Автономний нагрів у кожній камері окремо вимагає установку спеціальних горілок, що потребують їх індивідуального обслуговування. Установка покришок в корзині одна на одну приводить до перегріву по зовнішньому контуру покришок і до недогріву по внутрішньому. Неоднакові теплові умови переробки приводять до великої кількості непрореагованого залишку (до 20 %). Така конструкція не дозволяє повністю автоматизувати процес, що в сукупності приводить до зменшення ККД установки в цілому. В основу винаходу поставлена задача створити таку установку для сухого піролізу відпрацьованих гумово-пластикових технічних виробів типу покришок, шин та коліс, в якій шляхом зміни конструкції реакторів і їх взаємного розташування досягаються створення умов для автономного оброблювання одного виробу або одного контейнера з виробами при його вертикальному розташуванні однаковим за температурою і інтенсивністю полем що забезпечує більш повне проходження процесу піролізу і повністю виключає утворення непрореагованого залишку. Поставлена задача вирішується тим, що запропонована установка для сухого піролізу відпрацьованих гумово-пластикових технічних виробів типу покришок, шин та коліс, що містить футеровану камеру, в якій розміщені кілька металевих реакторів, кожний з яких має завантажувальний отвір, оснащений заслінкою і відвідний патрубок, колектор, в який виходять відвідні патрубки реакторів, щонайменше один пристрій для подачі теплоносія до реакторів, теплообмінник, який зв'язаний з колектором та газгольдер, вхід якого зв'язаний з теплообмінником, а вихід - з пристроєм для подачі теплоносія до реакторів, у якій, згідно з винаходом, реактори знаходяться в спільній камері, ширина кожного з них вибрана такою, що забезпечує вертикальне розміщення виробу, що обробляють, причому отвір з заслінкою знаходиться з боку розташування торця виробу, а пристрій для подачі теплоносія до реакторів виконаний таким, що забезпечує фронтальне розташування факелу. В запропонованій установці завдяки реакторам, в яких автономно оброблювальний виріб або контейнер з виробами розташований у вертикальній площині, забезпечується можливість обробляння кожного виробу одноковим за температурою і інтенсивністю полем по всьому його об'єму. Це дає можливість, по-перше, досягти більш повного піролізу, а значить виключити утворення непрореагованого залишку, по-друге, забезпечити задання певного постійного регламенту процесу, а значить можливість його автоматизування. У переважному варіанті при переробці малогабаритних матеріалів для забезпечення фронтального розташування факелу і створення рівномірного теплового поля пристрій для подачі теплоносія до реакторів виконаний у вигляді щілиноподібного сопла. У переважному варіанті при переробці крупногабаритних матеріалів для забезпечення фронтального розташування факелу і створення рівномірного теплового поля пристрій для подачі теплоносія до реакторів виконаний у вигляді набору форсунок, встановлених під кожним реактором та/або в проміжках між ними. Для забезпечення можливості переробки подрібнених матеріалів установка додатково містить контейнери, для розміщення всередині реакторів. Подрібнені або маломірні матеріали можна обробляти одночасно, наприклад з шинами або покришками, розміщуючи їх в центральному отворі. Для більш повного підсушення газоподібних продуктів піролізу установка містить додатковий теплообмінник, який встановлений послідовно з основним. Установка пояснюється кресленням, де на фіг. 1 зображена блок-схема запропонованої установки; на фіг. 2 - футерований корпус в поперечному та повздовжньому перерізі. Установка містить футеровану камеру 1, в якій розміщені кілька металевих реакторів 13, кожний з яких має завантажувальний отвір 17, оснащений заслінкою 14 і відвідний патрубок 15 з вентилем 2 колектор 3, в який виходять відвідні патрубки реакторів 15, пристрій для подачі теплоносія 16 до реакторів, основний 4 та додатковий 7 теплообмінник, який зв'язаний з колектором 3, газгольдер 9, вхід якого зв'язаний з теплообмінником (вхідний патрубок 21), а вихід - з пристроєм для подачі теплоносія 16 до реакторів (вихідний патрубок 22). Для відведу тепла до основного теплообмінника 4 під'єднана система охолодження 5, обладнана насосом 10. Для виділення рідкої фракції установка обладнана накопичувачем 11, зливним патрубком 12 і зливним трубопроводом 18. Між основним 4 та додатковим 7 теплообмінником установлений 2 UA 101413 C2 5 10 15 20 25 30 35 40 45 краплиноуловлювач 6 через трубопровід 20. Для накопичення сухого охолодженого піролізного газу перед газгольдером 9 установлений компресор 8, зв'язаний по газопроводу 19 з пристроєм для подачі теплоносія 16. Установка працює наступним чином. Відпрацьовану покришку чи шину 23 поміщують через завантажувальний отвір 17 у вертикальному положенні в металевий реактор 13, установлений у футерованій камері 1, і щільно закривають заслінку 14. В футеровану камеру 1 через пристрій для подачі теплоносія 16 подають газоподібний теплоносій і запалюють. Після нагрівання реактора до заданої робочої температури піролізу (близько 350-850 °C) підтримують робочий тиск, шляхом відведення продуктів піролізу через відвідний патрубок 15, робота якого регулюється вентилем 2. В результаті піролізу утворюються три фракції - тверда, рідка і газоподібна. Тверду фракцію залишають в металевому реакторі 13 і після зупинки роботи установки видаляють. Рідкі і газоподібні продукти піролізу з відвідного патрубка 15 подають основний теплообмінник 4 через колектор 3. У основному теплообміннику 4 продукти піролізу розділяють на рідку та газоподібну фракції. Рідку фракцію збирають у накопичувачі 11, по зливному патрубку 12 направляють для подальшого транспортування до споживача. Для відводу тепла до основного теплообмінника 4 під'єднана система охолодження 5, обладнана насосом 10. Газоподібну фракцію по трубопроводу 20 подають через краплиноуловлювач 6 на додатковий теплообмінник 7. У додатковому теплообміннику піролізний газ доохолоджується, скраплену рідку фракцію по зливному трубопроводу 18 подають в накопичувачі 1. Сухий охолоджений піролізний газ компресором 8 закачують через вхідний патрубок 21 в газгольдер 9, з якого через вихідний патрубок 22 по газопроводу 19 подають у пристрій для подачі теплоносія 16. Установка забезпечує високий вихід рідких продуктів піролізу, що пов'язано з низькою швидкістю нагрівання перероблюваного матеріалу. При повільному нагріванні щільного перероблюваного матеріалу відбувається деполімеризація каучуку з частковим крекінгом вуглеводню, випаровування та відгонка рідких продуктів піролізу без їхнього вторинного розкладу. На виході отримують висококалорійні продукти піролізу в трьох фазах. Максимальний вихід рідких продуктів піролізу (близько 58 % від маси перероблюваного матеріалу) має високу калорійність (30-40 МДж) і низьку зольність. Рідкі продукти піролізу можуть бути використані в енергетиці і металургійній промисловості як ефективне паливо, альтернативне мазуту та іншим рідкопаливним матеріалам. Окремі фракції рідкого продукту можуть бути використані як зв'язуюче для дорожнього покриття за рахунок високого вмісту в них смол. Газоподібні продукти піролізу - знепилений і незабаластований двоокисом вуглецю, азотом, сіркою газ - є висококалорійним паливом і має теплотворну здатність порядку 32 МДж. Твердий залишок піролізу, що утвориться в реакторі, являє собою практично чистий вуглець з незначним вмістом оксидів кальцію заліза, має високу сорбційну ємність, а при додатковій обробці може бути використаний як ефективний адсорбент для очистки продуктів коксохімії при виробництві нафталіну, фталевої кислоти тощо. Робота запропонованої установки значно знижує енергетичні витрати при переробці твердих вуглеводневих матеріалів, оскільки не вимагає попередньої підготовки перероблюваного матеріалу - сортування, подрібнення, фракціонування та ін., не вимагає додаткових джерел тепла, так як установка автономна, в установці відсутні тепловтрати шляхом випромінювання. Незважаючи на те, що завантаження і вивантаження контейнерів в реакторі здійснюють дискретно, при створенні касетного циклу установка працює в безперервному режимі, забезпечуючи високу продуктивність. ФОРМУЛА ВИНАХОДУ 50 55 1. Установка для сухого піролізу відпрацьованих гумово-пластикових технічних виробів типу покришок, шин та коліс, що містить футеровану камеру, в якій розміщені кілька металевих реакторів, кожний з яких має завантажувальний отвір, оснащений заслінкою, і відвідний патрубок, колектор, в який виходять відвідні патрубки реакторів, щонайменше один пристрій для подачі теплоносія до реакторів, теплообмінник, який зв'язаний з колектором та газгольдер, вхід якого зв'язаний з теплообмінником, а вихід - з пристроєм для подачі теплоносія до реакторів, яка відрізняється тим, що реактори знаходяться в спільній камері, ширина кожного з них вибрана такою, що забезпечує вертикальне розміщення виробу, що обробляють, причому отвір з заслінкою знаходиться з боку розташування торця виробу, а пристрій для подачі теплоносія до реакторів виконаний таким, що забезпечує фронтальне розташування факелу. 3 UA 101413 C2 5 2. Установка за п. 1, яка відрізняється тим, що пристрій для подачі теплоносія до реакторів виконаний у вигляді щілиноподібного сопла. 3. Установка за п. 1, яка відрізняється тим, що пристрій для подачі теплоносія до реакторів виконаний у вигляді набору форсунок, встановлених під кожним реактором та/або в проміжках між ними. 4. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що вона додатково містить контейнери, для розміщення всередині реакторів. 5. Установка за будь-яким з пп. 1-4, яка відрізняється тим, що вона містить додатковий теплообмінник, який встановлений послідовно з основним. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for dry pyrolysis of waste rubber-plastic technological goods - tyre casings, tires, and wheels

Автори англійськоюShemihon Mykhailo Volodymyrovych, Zhyvchenko Volodymyr Semenovych

Назва патенту російськоюУстановка для сухого пиролиза отработанных резино-пластиковых технических изделий типа покришек, шин и колес

Автори російськоюШемигон Михаил Владимирович, Живченко Владимир Семенович

МПК / Мітки

МПК: F23G 5/027, C10B 53/07, F23G 7/12, C10J 3/00

Мітки: сухого, піролізу, типу, технічних, покришок, відпрацьованих, гумово-пластикових, виробів, коліс, шин, установка

Код посилання

<a href="https://ua.patents.su/6-101413-ustanovka-dlya-sukhogo-pirolizu-vidpracovanikh-gumovo-plastikovikh-tekhnichnikh-virobiv-tipu-pokrishok-shin-ta-kolis.html" target="_blank" rel="follow" title="База патентів України">Установка для сухого піролізу відпрацьованих гумово-пластикових технічних виробів типу покришок, шин та коліс</a>