Оксидний каталізатор для глибокого окиснення вуглеводнів та спосіб його отримання

Номер патенту: 101619

Опубліковано: 25.04.2013

Автори: Марченко Андрій Петрович, Ратушна Лідія Миколаївна, Яковишин Володимир Олександрович, Савенков Анатолій Сергійович

Формула / Реферат

1. Оксидний каталізатор для глибокого окиснення вуглеводнів, що містить оксиди міді та хрому, нанесені на поверхню методом просочення, який відрізняється тим, що каталізатор додатково містить оксид кобальту при наступному вмісті компонентів, мас.%:

СuО

40,0-60,0,

Сr2О3

40,0-60,0,

Со3O4

0,1-10,0,

і нанесений на оксидовану поверхню сплавів алюмінію.

2. Спосіб отримання каталізатора за п. 1, який відрізняється тим, що на покриття з відношенням Cu¸Cr, яке дорівнює 0,5-1, одержане методом просочення водними розчинами нітратів відповідних компонентів з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-450 °С протягом 1-1,5 години, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-400 °С протягом 1-1,5 години.

Текст

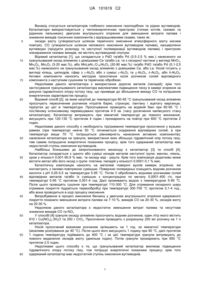

Реферат: Винахід стосується каталізатора глибокого окиснення вуглеводнів, який застосовується при спалюванні палива у теплоенергетичних пристроях, двигунах внутрішнього згоряння і пристроях знезараження газових викидів, які містять вуглеводневі сполуки. Оксидний каталізатор, що містить оксиди міді та хрому та додатково містить оксид кобальту, нанесені на оксидовану поверхню сплавів алюмінію методом просочення, при відповідному вмісті компонентів. Спосіб отримання каталізатора полягає в нанесенні на покриття з відношенням CuCr, яке дорівнює 0,5-1, одержане методом просочення водними розчинами нітратів відповідних компонентів з наступним пров'ялюванням, сушінням, термічною обробкою, покриття Со3O4 шляхом просочення водним розчином нітрату кобальту з наступним пров'ялюванням, сушінням та термічною обробкою при відповідних умовах. Каталізатор забезпечує зменшення витрати палива на 9-13 %; скорочення викидів СО та вуглеводнів у 3 рази, оксидів азоту (у тому числі N2O) в 2 рази. UA 101619 C2 (12) UA 101619 C2 UA 101619 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується каталізаторів глибокого окиснення газоподібних та рідких вуглеводнів. Каталізатори використовуються у теплоенергетичних пристроях (топках котлів, газових та рідинних пальниках); двигунах внутрішнього згоряння для зменшення витрати палива і зниження викидів токсичних компонентів з відпрацьованими газами, таких як: оксиди азоту (утворюються шляхом термічного окиснення атмосферного азоту киснем повітря), CO (утворюється шляхом неповного окиснення вуглеводнів палива), канцерогенні вуглеводні (продукти розкладу та наступної полімеризації вуглеводнів палива) і пристроях знезараження газових викидів, які містять вуглеводневі сполуки. Відомий каталізатор [1], що складається з PdO та/або Pd (0,5-2,5 % мас.) нанесеного на гранульований оксид алюмінію з домішками Се та/або La; та з оксидної частини у вигляді МnО 2, Мn2О3, Мn2O4 (3-20 мас.%), або МnLаАl11О19/Аl2О3 (20-90 мас.%) та/або PdO та/або Pd (0,1-2,5 мас.%) нанесеного на гранульований оксид алюмінію з домішками Се, або La. Носій готують у вигляді кілець, циліндрів, сфер з -Аl2О3 або з суміші -Аl2О3 та -Аl2О3, -Аl2О3, або -Аl2О3. Активні компоненти наносять методом просочення носія розчином солей відповідного компонента з наступним сушінням та термічною обробкою. Недоліками даного каталізатора є використання дорогих металів (паладій); крім того застосування гранульованого каталізатора викликатиме підвищення тиску в камері згоряння за рахунок гідравлічного опору потоку газу, що призведе до збільшення викиду СО та погіршення енергетичних характеристик процесу. Відомий спосіб [2], за яким нагрітий до температури 60-65 °С гранульований оксид алюмінію просочують пересиченим розчином нітратів барію, стронцію, лантану і ацетату марганцю, підігрітих до цієї ж температури. Просочування проводять на водяній бані при 60-65 °С і постійному інтенсивному перемішуванні протягом 4-5 хв. (часу досягнення напівсухого стану каталізатора). Каталізатор витримують при кімнатній температурі до повного висихання, висушують при 120-130 °С протягом 4 годин і прожарюють на повітрі при 600 °С протягом 2 годин. Недоліками даного способу є необхідність підтримання температури просочення у вузьких рамках (при температурі нижче 50 °С починається осадження відповідних солей, а при температурі вище 70 °С погіршується рівномірність нанесення активних компонентів); нанесення каталізатора на гранули, використання яких збільшує гідравлічний опір потоку газу, тим самим погіршуючи енергетичні показники процесу; крім того одержаний каталізатор має недостатній ступінь окиснення вуглеводнів. Найбільш близькими до запропонованого винаходу є каталізатор [3] та спосіб [4]. Каталізатор складається з одного або суміші оксидів металів наступної групи: манган, нікель, хром у кількості 0,001-90,9 % мас. та оксиду міді - решта. Крім того композиція додатково може містити метал або його оксид з групи: платина, паладій у кількості 0,0001-0,1 % мас. Каталітичну композицію наносять на металеві поверхні вузлів камери згоряння, які контактують з паливо-повітряною сумішшю. Поверхню попередньо очищують водним розчином кислоти з рН 0,05-0,5 за температури 5-95 °С. Потім її обробляють водними розчинами солей відповідних металів та/або їх сумішшю з концентрацією по металу 0,0001-400 г/л, при температурі 5-95 °С протягом 0,001-4 год. Далі промивають водою з температурою 5-95 °С. Після цього проводять сушіння при температурі 110-300 °С. Для отримання оксидного шару отримане покриття піддається термообробці при температурі 300-700 °С протягом 0,1-4 год., або вона проводиться в ході процесу окиснення. Випробування в процесі окиснення бензину у двигунах внутрішнього згоряння одержаного покриття показало зменшення витрати палива на 7-10 %, викидів СО на 20-30 %, оксидів азоту на 20-30 %. Недоліком даного каталізатора є недостатнє зменшення витрат палива та несуттєве зниження викидів СО та NOx. У способі [4] гранули оксиду алюмінію просочують водним розчином, один літр якого містить . 910 г Сu(NО3)2 3Н2О та 250 г СrO3. Просочення проводять з розрахунку 200 мл розчину на 1 л каталізатора. Носій просочений вказаним розчином залишають на 1 год. за кімнатної температури (можливе розігрівання до 40 °С). Після цього його висушують 1 годину при 90 °С, далі протягом 1 години температуру підіймають до 400 °С і за цієї температури гранули витримують до повного видалення оксидів азоту (декілька годин). Потім гранули прожарюють при 650 °С протягом 2,5 годин. Недоліками цього способу є те, що гранульований каталізатор викликає підвищення гідравлічного опору потоку газу, тож погіршує енергетичні показники процесу; крім того одержаний каталізатор має недостатній ступінь окиснення вуглеводнів. 1 UA 101619 C2 5 10 15 20 25 30 35 40 45 50 55 60 Задачею винаходу є створення ефективного і стійкого до умов процесу каталізатора глибокого окиснення вуглеводнів та способу його отримання, використання якого дозволить знизити витрати палива та зменшити викиди токсичних компонентів (NO x, CO, вуглеводні). Визначена задача досягається тим, що мідь-хром окисний каталізатор додатково містить оксид кобальту (з наступним вмістом компонентів, мас. %: СuО - 40,0-60,0; Сr2О3 - 40,0-60,0; Со3O4 - 0,1-10,0). Каталізатор одержують шляхом нанесення методом просочення на оксидовану поверхню сплавів алюмінію з наступним сушінням та термічною обробкою. Відмітними ознаками винаходу є: 1) склад каталізатора; 2) нанесення каталізатора на оксидовану поверхню сплавів алюмінію; 3) нанесення покриття в два шари: перший - з CuCr = 0,5-1; другий - з Со3O4. Використання запропонованого каталізатора зменшує витрати палива на 9-13 %; скорочує викиди CO та вуглеводнів у 3 рази, оксидів азоту (у тому числі N 2O) в 2 рази. Суть винаходу полягає в наступному: спочатку на оксидованій поверхні сплавів алюмінію, отримують методом просочення водним розчином нітратних солей відповідних компонентів з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-450 °С протягом 1-1,5 години покриття з CuCr = 0,5-1. Далі на ньому, або одержують покриття з СозO4 шляхом просочення водним розчином нітрату кобальту з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-400 °С протягом 1-1,5 години або з СоСr =31 шляхом просочення водним розчином нітрату кобальту з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-400 °С протягом 1-1,5 години. Одержаний каталізатор має наступний склад, мас.%: СuО - 40,0-60,0; Сr2O3 - 40,0-60,0; Со3O4 0,1-10,0. Запропонований винахід ілюструється наступними прикладами. Приклад 1 Оксидовану поверхню сплаву алюмінію знежирили водно-ацетоновим розчином. Далі її на 0,5 год. занурили в водний розчин, для приготування 1000 мл якого взяли 144,93 г . . Сu(NО3)2 2Н2О; 382,8 г Сr(NO3)3 9Н2O та 472,27 г Н2О. Потім поверхню висушили на відкритому повітрі за кімнатної температури (пров'ялювання) протягом 4-5 годин. Просушили за температури 80-120 °С протягом 1-1,5 години. Після цього проводили процес допросочення в розчині каталізатора протягом 30 хвилин; пров'ялювання - протягом 4-5 годин; сушіння за 110120 °С - протягом 1 години. Прожарили за температури 300 °С протягом 1 години. Таким чином одержують покриття з відношенням CuCr, яке дорівнює 0,75. Результати випробувань пропонованого каталізатора в процесі глибокого окиснення вуглеводневого палива представлені в таблиці. Приклад 2 Поверхню, оброблену за прикладом 1, на 0,5 год. занурили в водний розчин, для . . приготування 1000 мл якого взяли 144,93 г Сu(NО3)2 6Н2O, 582,8 г Сr(NO3)3 9Н2O та 272,27 г H2O. Наступне одержання каталізатора, таке саме як у прикладі 1. Таким чином одержують покриття з відношенням CuCr, яке дорівнює 0,5. Приклад 3 Поверхню, оброблену за прикладом 1, на 0,5 год. занурили в водний розчин, для . . приготування 1000 мл якого взяли 144,93 г Сu(NО3)2 6Н2O, 291,38 г Сr(NO3)3 9Н2O та 563,69 г H2O. Наступне одержання каталізатора таке саме як у прикладі 1. Таким чином одержують покриття з відношенням CuCr, яке дорівнює 1,0. Приклад 4 На покриття на основі Cu та Сr з відношенням CuCr, яке дорівнює 0,5-1,0, одержане за прикладом 1, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту . для приготування 1000 мл якого взяли 4,44 г Со(NO 3)2 6Н2O та 995,56 г Н2O. Потім поверхню висушили на відкритому повітрі при кімнатній температурі (пров’ялювання) протягом 4-5 год., просушили при температурі 80-120 °С протягом 1,0-1,5 год. Таким чином одержано оксидний каталізатор з двошаровим покриттям: перший шар - з CuCr = 0,5-1; другий - з Со3O4, концентрація якого дорівнює 0,1 %. Результати випробувань даного каталізатора, наведені в таблиці. Приклад 5 На покриття на основі Cu та Сr з відношенням CuCr, яке дорівнює 0,5-1,0, одержане за прикладом 1, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту 2 UA 101619 C2 . 5 10 15 20 25 30 для приготування 1000 мл якого взяли 22,2 г Со(NO3)2 6Н2O та 977,8 г Н2O. Далі так само, в прикладі 4. Таким чином одержано оксидний каталізатор з двошаровим покриттям: перший шар - з CuCr = 0,5-1; другий - з Со3O4, концентрація якого дорівнює 0,5 %. Результати випробувань даного каталізатора, наведені в таблиці. Приклад 6 На покриття на основі Cu та Сr з відношенням CuCr, яке дорівнює 0,5-1,0, одержане за прикладом 1, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту . для приготування 1000 мл якого взяли 44,4 г Со(NO3)2 6Н2O та 955,6 г Н2O. Далі так само як в прикладі 4. Таким чином одержано оксидний каталізатор з двошаровим покриттям: перший шар - з CuCr = 0,5-1; другий - з Со3O4, концентрація якого дорівнює 1,0 %. Результати випробувань даного каталізатора, наведені в таблиці. Приклад 7 На покриття на основі Cu та Сr з відношенням CuCr, яке дорівнює 0,5-1,0, одержане за прикладом 1, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту . для приготування 1000 мл якого взяли 222,0 г Со(NO 3)2 6Н2O та 788,0 г Н2O. Далі так само як в прикладі 4. Таким чином одержано оксидний каталізатор з двошаровим покриттям: перший шар - з CuCr = 0,5-1; другий - з Со3O4, концентрація якого дорівнює 5,0 %. Результати випробувань даного каталізатора, наведені в таблиці. Приклад 8 На покриття на основі Cu та Сr з відношенням CuCr, яке дорівнює 0,5-1,0, одержане за прикладом 1, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту, . для приготування 1000 мл якого взяли 444,0 г Со(NO 3)2 6Н2O та 556,0 г Н2O. Далі так само як в прикладі 4. Таким чином одержано оксидний каталізатор з двошаровим покриттям: перший шар - з CuCr = 0,5-1; другий - з Со3O4, концентрація якого дорівнює 10,0 %. Результати випробувань даного каталізатора, наведені в таблиці. Приклад 9 На покриття на основі Cu та Сr з відношенням CuCr, яке дорівнює 0,5-1,0, одержане за прикладом 1, наносять покриття Со3O4 шляхом просочення водним розчином нітрату кобальту . для приготування 1000 мл якого взяли 488,0 г Со(NO 3)2 6Н2O та 512,0 г Н2O. Далі так само як в прикладі 4. Таким чином одержано оксидний каталізатор з двошаровим покриттям: перший шар - з CuCr = 0,5-1; другий - з Со3O4, концентрація якого дорівнює 12,0 %. Результати випробувань даного каталізатора, наведені в таблиці. Таблиця Результати випробувань № Приклади 0 1 Без каталізатора 2 Прототип 3 Приклад 1 4 Приклад 2 5 Приклад 3 6 Приклад 4 7 Приклад 5 8 Приклад 6 9 Приклад 7 1 Приклад 8 1 1 35 середні результати при випробуванні вміст, % відносні витрата палива, % відносні CnHm CO NOx 100 100 100 100 90,0 70,0 70,0 90,2 33,1 32,9 50,6 90,4 34,3 33,1 57,3 90,1 33,7 39,1 52,5 89,5 32,4 31,7 49,2 89,7 32,6 31,8 49,7 88,1 30,9 29,6 48,1 88,0 30,5 29,8 49,1 87,3 29,6 48,8 91,5 Приклад 9 30,2 34,8 30,1 59,7 Джерела інформації: 1. Патент РФ № 2372556 С2, МПК F23C13/00, B01J23/40, 2009. 2. Патент України 65892 А, МПК B01J37/02, 2004. 3. Патент РФ № 2069774 С1, МПК F02B51/02, 77/02, F02M27/02, 1996. 3 UA 101619 C2 4. Алхазов Т.Г., Марголис Л.Я. Глубокое каталитическое окисление органических веществ. М.: Химия, 1985. - 192 с. ФОРМУЛА ВИНАХОДУ 5 10 15 1. Оксидний каталізатор для глибокого окиснення вуглеводнів, що містить оксиди міді та хрому, нанесені на поверхню методом просочення, який відрізняється тим, що каталізатор додатково містить оксид кобальту при наступному вмісті компонентів, мас.%: СuО 40,0-60,0 Сr2О3 40,0-60,0 Со3O4 0,1-10,0 і нанесений на оксидовану поверхню сплавів алюмінію. 2. Спосіб отримання каталізатора за п. 1, який відрізняється тим, що на покриття з відношенням CuCr, яке дорівнює 0,5-1, одержане методом просочення водними розчинами нітратів відповідних компонентів з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-450 °С протягом 1-1,5 години, наносять покриття Со 3O4 шляхом просочення водним розчином нітрату кобальту з наступним пров'ялюванням протягом 4-5 годин, сушінням при температурі 80-120 °С протягом 1-1,5 години та термічною обробкою при температурі 300-400 °С протягом 1-1,5 години. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюOxide catalyst for deep oxidation of hydrocarbons and process for preparing thereof

Автори англійськоюSavenkov Anatolii Serhiiovych, Yakovyshyn Volodymyr Oleksandrovych, Marchenko Andrii Petrovych, Ratushna Lidia Mykolaivna

Назва патенту російськоюОксидный катализатор глубокого окисления углеводородов и способ его получения

Автори російськоюСавенков Анатолий Сергеевич, Яковишин Владимир Александрович, Марченко Андрей Петрович, Ратушная Лидия Николаевна

МПК / Мітки

МПК: B01J 37/08, B01J 23/75, C07B 33/00, B01J 37/02, B01J 23/76

Мітки: оксидний, спосіб, каталізатор, вуглеводнів, отримання, глибокого, окиснення

Код посилання

<a href="https://ua.patents.su/6-101619-oksidnijj-katalizator-dlya-glibokogo-okisnennya-vuglevodniv-ta-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Оксидний каталізатор для глибокого окиснення вуглеводнів та спосіб його отримання</a>