Спосіб одержання поліаміду-6 зі зниженою горючістю

Номер патенту: 101920

Опубліковано: 13.05.2013

Автори: Авраменко В'ячеслав Леонідович, Карімі Язді Амір Ехсан

Формула / Реферат

Спосіб одержання поліаміду-6 зі зниженою горючістю аніонною полімеризацією e-капролактаму в присутності каталізатора - натрієвої солі e-капролактаму і активатора - гексаметилендіізоніату, що включає підготовку суміші компонентів, їх зміщування і нагрівання, який відрізняється тим, що аніонну полімеризацію e-капролактаму ведуть при 160-180 °C протягом 1-4 хвилин в присутності синтетичного алюмосилікату (цеоліту) загальної формули Na2O×Al2O3×2SiO2×1.8H2O або в присутності цього ж алюмосилікату, на поверхню якого іммобілізований амонійполіфосфат.

Текст

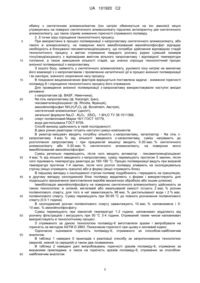

Реферат: Винахід належить до технології пластичних мас і може бути використаний для зниження горючості поліаміду-6 та виробів з нього. Спосіб одержання поліаміду-6 зі зниженою горючістю за механізмом аніонної полімеризації в присутності наповнювачів. Технічний результат винаходу: зниження горючості поліаміду-6, спрощення способу його отримання за рахунок зменшення кількості компонентів і зменшення стадій технологічного процесу, а також відсутності токсичних речовин. UA 101920 C2 (12) UA 101920 C2 UA 101920 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до технології пластичних мас і може бути використаний для зниження горючості поліаміду-6 та виробів з нього. У зв'язку зі значним розширенням галузей застосування полімерних матеріалів (будівництво, транспорт, оборонна промисловість та ін.) актуальною залишається проблема зниження їх горючості. Зазначена проблема вирішується різними шляхами: синтезом важкогорючих полімерів, хімічною модифікацією, застосуванням антипіренів, наповнювачів, нанесенням вогнестійких покриттів та ін. Відомі способи отримання поліаміду-6 зі зниженою горючістю полімеризацією εкапролактаму; шляхом реакції смоли поліаміду-6, скловолокон, антипірену (суміш поліфосфату амонію і триполіціанаміду), подовжувача ланцюга (органічний фосфат, ізоціанат, біс-оксазолін окремо або суміші двох з них) [1]; шляхом додавання в реактор дикарбонової солі меламінової кислоти, органічну сіль діаміноціанурової кислоти або меламіну, ціанурову кислоту аціламідної кислоти, агента карбонізації, прискорювача карбонізації, капролактаму і води, змішення компонентів, нагріву суміші при 230-265 °C протягом 5-8 годин під тиском від 0.2 до 9,8 МПа, наступної декомпресії, вакуумування і видалення низькомолекулярної фракції. [2] Відомі способи дозволяють отримати поліамід-6 зі зниженою горючістю, але їм притаманні такі недоліки: складність процесу синтезу, яка обумовлена багатокомпонентністю і багатостадійністю. Крім цього, незначне зниження горючості поліаміду-6 . Відомий також спосіб одержання поліаміду-6 шляхом аніонної полімеризації ε-капролактаму, який є найбільш близьким до заявлюваного за суттю: [3] Спосіб - найближчий аналог включає: попереднє отримання твердого розчину толуїлендіізоціанату блокованого ε-капролактамом шляхом проведення реакції в розтопі ε-капролактаму до повного зникнення вільних ізоціанатних груп; аніонну полімеризацію ε-капролактаму в присутності лужного каталізатора - натрієвої солі εкапролактаму і діізоціанатного активатора, який являє собою твердий розчин 2,4 толуїлендіізоціанату блокованого капролактамом, або суміші 2,4 і 2,6 ізомерів толуілендіізоціанатів у співвідношенні 65:35, блокованих капролактамом в капролактамі, який вміщує 30-50 мас. % вільного капролактаму і має температуру топлення 117-131 °C; зміщення суміші; нагрівання суміші до 130 °C протягом 15-30 хв. і заливку її в форму з температурою 180 °C [3]; Відомий спосіб дозволяє отримати поліамід-6, але йому притаманні такі недоліки: висока горючість з-за значного вмісту в ньому толуїлендіізоціанату або суміші його ізомерів; складність процесу синтезу, яка обумовлена необхідністю проведення попередньої реакції блокування ізоціанатів ε-капролактамом, а також підготовкою окремих розчинів каталізатора і активатора. Задачею даного винаходу є зниження горючості поліаміду-6 і спрощення технологічного процесу його отримання. Поставлена задача вирішується тим, що в способі аніонної полімеризації ε-капролактаму, в присутності каталізатора - натрієвої солі ε-капролактаму і активатора - гексаметилендіізоцїанату - який включає підготовку суміші компонентів, їх змішування і нагрів, аніонну полімеризацію ведуть при 160-180 °C протягом 1-4 хв. в присутності синтетичного алюмосилікату (цеоліту) загальної формули Na2O Al2O32SiO2 1,8H2O, або в присутності цього ж алюмосилікату, на поверхню якого іммобілізований амонійполіфосфат. Принциповими відмінами запропонованого способу від відомого є те, що аніонну полімеризацію ε-капролактаму ведуть в присутності синтетичного алюмосилікату (цеоліту) загальної формули Na2O Al2O3 2SiO2 1,8H2O або в присутності того ж цеоліту, на поверхню якого іммобілізований амонійполіфосфат. Проведення полімеризації в присутності цих компонентів забезпечує: 1. З точки зору зниження горючості. При згорянні отриманого поліаміду синтетичний алюмосилікат, який є неорганічним наповнювачем діє як антипірен. На відміну від інших неорганічних наповнювачів - антипіренів, в синтетичному алюмосилікаті є конституційна вода (див. хімічну формулу), яка не видаляється при сушінні, а видаляється при 600-800 °C, тобто при згорянні, що значно сприяє зниженню горючості отриманого поліаміду. З іншого боку, іммобілізація на поверхню синтетичного алюмосилікату - амінополіфосфату амонію - антипірену, який може вступати в реакцію іонного 1 UA 101920 C2 5 10 15 20 25 30 35 40 45 50 55 60 обміну з синтетичним алюмосилікатом (іон натрію обмінюється на іон амонію)і міцно утримуючись на поверхні синтетичного алюмосилікату підсилює антипірентну дію синтетичного алюмосилікату, що також сприяє зниженню горючості отриманого полімеру. 2. З точки зору спрощення технологічного процесу. При використанні в процесі полімеризації ε-капролактаму синтетичного алюмосилікату, або такого ж алюмосилікату, на поверхню якого іммобілізований амонійполіфосфат відпадає необхідність в блокуванні гексаметилендіізоціанату, що потребує здійснення відповідних стадій технологічного процесу з метою отримання твердого розчину рідких сумішей ізомерів толуїлендіізоціанату з відповідним вмістом вільного капролактаму і відповідної температури топлення, а також зменшення кількості стадій, що значно спрощує технологічний процес аніонної полімеризації ε-капролактаму. З іншого боку, наявність у синтетичного алюмосилікату, рухомого іону натрію не виключає його взаємодії з ε-капролактамом і проявленню каталітичної дії в процесі аніонної полімеризації і як наслідок, значного скорочення часу процесу. В поєднанні вищезазначених факторів вирішується поставлена задача - зниження горючості поліаміду-6 і спрощення технологічного процесу його отримання. Для проведення аніонної полімеризації ε-капролактаму використовували наступні вихідні речовини: ε-капролактам (ф. ВАSF, Німеччина), Na сіль капролактаму (ф. Karangin, Іран), гексаметилендіізоціанат (ф. Rhodia, Франція), амонійполіфосфат NH4H2P2O4 (ф. Bovelniem, Австрія), синтетичний алюмосилікат (цеоліт), загальної формули Na2O Al2O3 2SiO2 1.8H2O ТУ 38.1011366, спирт полівініловий Марки 16/1 ГОСТ 10779, вода дистильована ГОСТ 6709. Спосіб-винахід здійснюють в такій послідовності: В двох різних реакторах готують наступні суміші компонентів: В реактор-змішувач вводять потрібну кількість ε-капролактаму, каталізатор - Na сіль εкапролактаму 4 мас. % від кількості введеного є-капролактаму, суміш нагрівають до розтоплення капролактаму і при працюючій мішалці вводять 5-20 мас. % синтетичного алюмосилікату або 5-20 мас. % синтетичного алюмосилікату, на поверхню якого іммобілізований амонійполіфосфат. Суміш ретельно перемішують, після чого вводять активатор - гексаметилендіізоціанат 4 мас. % від кількості введеного ε-капролактаму, суміш перемішують протягом 5 хвилин, після чого піднімають температуру реактора до 160-180 °C. Процес полімеризації ведуть при вказаній температурі протягом 1-4 хвилин, після чого розтоп полімеру зливають на охолоджувальну стрічку (якщо отримують гранули) або в форму (якщо отримують блок). В першому випадку з охолодженої стрічки полімер подрібнюють і передають на грануляцію, в другому випадку охолоджений блок полімеру видаляють з форми і використовують для подальшого призначення (виготовлення виробів механічною обробкою або іншим шляхом). Іммобілізацію амонійполіфосфату на поверхню синтетичного алюмосилікату здійснюють за такою технологією: в скляній, металевій або емальованій ємкості готують 2 мас. % розчин полівінілового спирту, для того в неї завантажують 98 мас. % дистильованої води і 2 % мас. полівінілового спирту. Суміш перемішують при 90-95 °C до повного розчинення полівінілового спирту (0.5-1 година). В охолоджений розчин полівінілового спирту завантажують 10 мас. % наповнювача і 510 мас. % амонійполіфосфату. Суміш переміщують при кімнатній температурі 1-2 години, наповнювач відділяють від розчину фільтрацією і висушують при 50 °C 3-4 години. Отриманий таким чином наповнювач використовують в технологічному процесі. З отриманого за даною технологією поліаміду-6 виготовляли зразки і випробували на горючість за методом ASTM D 2863. Показчиком горючості при цьому є кисневий індекс. Одночасно оцінювали горючість поліаміду-6, отриманого за способом-найближчим аналогом. В таблиці 1 наведені 5 прикладів з реалізації способу за запропонованою технологією (верхній, нижній та середній) а також два позамежних. В таблиці 2 наведені дані випробовувань горючості зразків поліаміду-6, отриманих за вказаними прикладами, а також на горючість зразків поліаміду-6, отриманих за способомнайближчим аналогом. 2 UA 101920 C2 Таблиця 1 Дані технологічного режиму Температура, °C Час полімеризації, хвилин Вміст εкапролактаму, мас. % Вміст каталізатора (Na сіль капролактаму, мас. %) Вміст активатора (гексаметилендіамін), мас. % Вміст синтетичного алюмосилікату, мас. % Вміст синтетичного алюмосилікату, мас. % на поверхню якого іммобілізований амонійполіфосфат, мас. % 1 160 1 2 170 2,5 Приклади 3 180 4 4 150 0,5 5 190 6 87 82 72 88 67 4 4 4 4 4 4 4 4 4 4 5 10 20 4 25 5 10 20 4 25 Примітка: приклади 1, 2, 3 - за формулою винаходу; приклади 4, 5 - позамежні. Кисневий індекс поліаміду-6, отриманого полімеризацією ε-капролактаму за режимами, зазначеними в таблиці 1, а також поліаміду, отриманого за способом-прототипом. 5 Таблиця 2 Показник горючості Кисневий індекс, % Спосіб найближчий аналог 17 Спосіб за прикладами 1 2 3 4 5 23/23 25/23 33/32 16/17 17/17 Примітка: в чисельнику поліамід-6 (з синтетичним алюмосилікатом) в знаменнику - поліамід-6 з синтетичним алюмосилікатом, на поверхню якого іммобілізовано амонійполіфосфат. 10 15 20 25 З даних порівняльних випробувань (табл. 2) видно, що кисневий індекс поліаміду-6, отриманого за запропонованим способом перевищує цей показник у поліаміді-6 на 6-16 %. При цьому, значно спрощується технологія аніонної полімеризації у порівнянні зі способомпрототипом, за рахунок скорочення стадій технологічного процесу і часу їх проведення. Техніко-економічними перевагами запропонованого способу отримання поліаміду-6 в порівнянні з відомими способами є: 1. Зниження горючості поліаміду-6. 2. Спрощення способу отримання поліаміду-6. 3. Відсутність в технологічному процесі сильнотоксичних компонентів, таких як толуїлендіізоціанат та суміші його ізомерів. 4. Можливість багатоваріантного завершення процесу аніонної полімеризації (отримання гранульованого матеріалу; можливість отримання виливки великої маси; безпосереднє застосування отриманого розтопу поліаміду-6 для формування волокон та ін.). Апробація запропонованого винаходу здійснена в лабораторії кафедри технології пластичних мас Національного технічного університету "Харківський політехнічний інститут" та в лабораторії Іранського полімерного і нафтохімічного інституту, м. Тегеран. Джерела інформації: 1. Патент CN101659787 A, опуб. 2010, C08L 77/02. 2. Патент CN 101450993 А, опуб. 2009, C08G 69/14. 3. Патент RU 2074866, опуб. 1997, C08G 69/20. 3 UA 101920 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб одержання поліаміду-6 зі зниженою горючістю аніонною полімеризацією -капролактаму в присутності каталізатора - натрієвої солі -капролактаму і активатора - гексаметилендіізоніату, що включає підготовку суміші компонентів, їх зміщування і нагрівання, який відрізняється тим, що аніонну полімеризацію -капролактаму ведуть при 160-180 °C протягом 1-4 хвилин в присутності синтетичного алюмосилікату (цеоліту) загальної формули Na2OAl2O32SiO21,8H2O або в присутності цього ж алюмосилікату, на поверхню якого іммобілізований амонійполіфосфат. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of polyamide 6 with reduced flammability

Автори англійськоюAvramenko Viacheslav Leonidovych, Karimi Yazdi Amir Eckhan

Назва патенту російськоюСпособ получения полиамида-6 со сниженной горючестью

Автори російськоюАвраменко Вячеслав Леонидович, Карими Язди Амир Эсхан

МПК / Мітки

МПК: C08G 69/14, C08K 3/34

Мітки: поліаміду-6, зниженою, спосіб, горючістю, одержання

Код посилання

<a href="https://ua.patents.su/6-101920-sposib-oderzhannya-poliamidu-6-zi-znizhenoyu-goryuchistyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання поліаміду-6 зі зниженою горючістю</a>

Попередній патент: Спосіб інтегральної оцінки гігієнічного стану ротової порожнини у осіб із знімними протезами

Наступний патент: Пристрій для виконання лапароліфтингових лапароскопічних втручань за запорожченком б.с. і колодієм в.в

Випадковий патент: Багатошарова підкладка та спосіб її виготовлення