Спосіб одержання тонкодисперсних порошків

Номер патенту: 102344

Опубліковано: 26.10.2015

Автори: Торпаков Андрій Сергійович, Сизоненко Ольга Миколаївна, Липян Євген Васильович

Формула / Реферат

Спосіб одержання тонкодисперсних порошків, який включає диспергування вихідного порошкового матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з напругою ³50 кВ і питомою енергією від 700 до 2000 кДж/л, які встановлюють залежно від границі міцності вихідного матеріалу на розтягування, який відрізняється тим, що попередньо встановлюють час осадження частинок вихідного матеріалу від поверхні рідини до площини, що проходить через середину міжелектродного проміжку, а дію високовольтними імпульсними розрядами здійснюють з частотою, яку визначають із залежності:

![]() ,

,

де ![]() - частота високовольтних імпульсних розрядів, Гц;

- частота високовольтних імпульсних розрядів, Гц;

![]() - час осадження частинок вихідного матеріалу, с.

- час осадження частинок вихідного матеріалу, с.

Текст

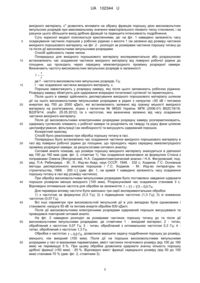

Реферат: Спосіб одержання тонкодисперсних порошків включає диспергування вихідного порошкового матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з напругою 50 кВ і питомою енергією від 700 до 2000 кДж/л, які встановлюють залежно від границі міцності вихідного матеріалу на розтягування. Попередньо встановлюють час осадження частинок вихідного матеріалу від поверхні рідини до площини, що проходить через середину міжелектродного проміжку, та здійснюють дію високовольтними імпульсними розрядами. UA 102344 U (12) UA 102344 U UA 102344 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до систем, які використовують у порошковій металургії для одержання тонкодисперсних порошків, а саме для підвищення дисперсності порошків, що застосовують при виробництві композиційних матеріалів, інструментів, сонячних батарей, фільтрів, присадок до змащувальних мастил, фарбувальних пігментів, компонентів високоміцних припоїв тощо. Відомий спосіб руйнування гірських порід та штучних матеріалів (Патент № 2045348 РФ, 6 МПК В02С19/18, опубл. 10.10.1995), який включає диспергування вихідного матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з параметрами, що встановлюють попередньо залежно від границі міцності вихідного матеріалу на розтягування. Матеріал, що руйнується, поміщають у рідину між електродами, на які подають електричні імпульси з амплітудою напруги, достатньою для пробою матеріалу. Імпульси подають зі швидкістю зростання напруги не менше ніж 1000 кВ/мкс. Ознакою, яка збігається з суттєвою ознакою корисної моделі, що заявляється, є диспергування вихідного матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з параметрами, що встановлюють попередньо залежно від границі міцності вихідного матеріалу на розтягування. Причиною, яка перешкоджає одержанню очікуваного технічного результату, є те, що найбільш ефективно процес руйнування відбувається у тому випадку, коли траєкторія каналу розряду формується всередині твердого тіла. Найбільш близьким аналогом є спосіб одержання тонкодисперсних металевих порошків (Патент № 98520 Україна, МПК (2006.01) В02С19/18, B22F9/14, опубл. 25.05.2012), який включає диспергування вихідного порошкового матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з напругою 50 кВ та індуктивністю розрядного контуру 0,5 мкГн з питомою енергією від 700 до 2000 кДж/л, які встановлюють залежно від границі міцності вихідного матеріалу на розтягування. Ознаками, які збігаються з суттєвими ознаками корисної моделі, є диспергування вихідного порошкового матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з напругою 50 кВ і питомою енергією від 700 до 2000 кДж/л, які встановлюють залежно від границі міцності вихідного матеріалу на розтягування. Причинами, що перешкоджають одержанню очікуваного технічного результату, є те, що велика кількість частинок порошку при дії високовольтними імпульсними розрядами в рідині не потрапляє в екваторіальну площину розряду, де значення величини тиску є найбільшим (див. фіг. 4 патенту № 98520 Україна, МПК (2006.01) В02С19/18, B22F9/14, опубл. 25.05.2012), через що зменшується інтенсивність подрібнення, а також те, що дії розрядів піддається весь об'єм порошку, унеможливлюючи вибіркову дію на певну фракцію, через що зменшується вихід дрібних фракцій. В основу корисної моделі, що заявляється, поставлено задачу вдосконалення способу одержання тонкодисперсних порошків шляхом визначення частоти, з якою здійснюють дію високовольтними імпульсними розрядами, що дозволить впливати на обрану фракцію порошку при максимальному значенні екваторіального пікового тиску стиснення, і за рахунок цього збільшити вихід дрібних фракцій та підвищити інтенсивність подрібнення. Поставлена задача вирішується тим, що у способі одержання тонкодисперсних порошків, який включає диспергування вихідного порошкового матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з напругою 50 кВ і питомою енергією від 700 до 2000 кДж/л, які встановлюють залежно від границі міцності вихідного матеріалу на розтягування, згідно з корисною моделлю, попередньо визначають час осадження частинок вихідного матеріалу від поверхні рідини до площини, що проходить через середину міжелектродного проміжку, а дію високовольтними імпульсними розрядами здійснюють з частотою, яку визначають із залежності: 1 f , t де f - частота високовольтних імпульсних розрядів, Гц; t - час осадження частинок вихідного матеріалу, с. Розкриваючи причинно-наслідковий зв'язок між ознаками способу, що заявляється, і технічним результатом, що досягається, необхідно відзначити таке. Ознаки "попередньо визначають час осадження частинок вихідного матеріалу від поверхні рідини до площини, що проходить через середину міжелектродного проміжку, а дію високовольтними імпульсними розрядами здійснюють з частотою, яку визначають із залежності: 1 f , де f - частота високовольтних імпульсних розрядів, Гц; t - час осадження частинок t 1 UA 102344 U 5 10 15 20 25 30 35 40 45 50 55 вихідного матеріалу, с" дозволять впливати на обрану фракцію порошку дією високовольтних імпульсних розрядів при максимальному значенні екваторіального пікового тиску стиснення, і за рахунок цього збільшити вихід дрібних фракцій та підвищити інтенсивність подрібнення. Суть корисної моделі пояснюється кресленнями, де: на фіг. 1 наведено залежність часу осаджування частинок порошків у робочих рідинах з висоти 1 см залежно від розміру частинок вихідного порошкового матеріалу; на фіг. 2 - розподіл за розмірами частинок порошку титану до та після дії високовольтними імпульсними розрядами. Спосіб здійснюють таким чином. Попередньо для вихідного порошкового матеріалу експериментально або розрахунково встановлюють час осадження частинок вихідного матеріалу від поверхні робочої рідини до площини, що проходить через середину міжелектродного проміжку розрядної камери. Визначають частоту високовольтних імпульсних розрядів із залежності: 1 f , t де f - частота високовольтних імпульсних розрядів, Гц; t - час осадження частинок вихідного матеріалу, с. Порошки завантажують у розрядну камеру, яку після цього заповнюють робочою рідиною. Розрядну камеру збовтують для одержання всередині початкової суспензії та герметизують. Після цього в камері здійснюють диспергування вихідного порошкового матеріалу шляхом дії на нього високовольтними імпульсними розрядами в рідині з напругою 50 кВ і питомою енергією від 700 до 2000 кДж/л, які встановлюють залежно від границі міцності вихідного матеріалу на розтягування, згідно з патентом № 98520 України, МПК (2006.01) В02С19/18, B22F9/14, опубл. 25.05.2012) та з частотою, яка визначена залежно від часу осадження частинок вихідного матеріалу. Після дії високовольтними електричними розрядами розрядну камеру розгерметизовують, одержану суспензію зливають з робочої камери та розділяють на тверду та рідку фази шляхом центрифугування, фільтрації (за необхідності) та висушують одержаний порошок. Конкретний приклад Спосіб було реалізовано при обробці порошку титану в гасі. Попередньо було встановлено час осадження частинок вихідного порошкового матеріалу в гасі від поверхні робочої рідини до площини, що проходить через середину міжелектродного проміжку розрядної камери, за результатами ситового аналізу. Ситовий аналіз показав, що розміри порошку вихідного матеріалу знаходяться в діапазоні від 100 до 160 мкм (див. фіг. 2, стовпчик 1). Час осадження визначався за формулою Стокса з поправками Озеена [Фигуровский, Н.А. Седиментометрический анализ / Η.А. Фигуровский; под. ред. П.А. Ребиндера. - М.; Л.: Изд-во Акад. наук СССР, 1948. - 332 с; Ходаков, Г.С. Основные методы дисперсионного анализа порошков / Г.С. Ходаков. - М.: Изд-во литературы по строительству, 1968. - 200 с.] (див. фіг. 1, на кривій 1 наведено залежність часу осадження порошку титану в гасі від розміру частинок). При обробці високовольтними імпульсними розрядами було поставлено завдання одержати порошок розміром менше вихідного (100 мкм). Розрахунковий час осадження становив 3 с. Відповідно оптимальна частота для обробки за залежністю f 1 t 1 3 0,3 Гц . Для перевірки впливу частоти було виконано три серії експериментальних обробок: 1) з частотою за формулою (0,3 Гц); 2) з підвищеною частотою (1,3 Гц); 3) зі зниженою частотою (0,07 Гц). Всі інші параметри при високовольтній імпульсній дії в усіх випадках були однаковими і становили: напруга 50 кВ та питома енергія обробки 830 кДж/л. Після дії високовольтними електричними розрядами одержаний порошок висушувався та проводився повторний ситовий аналіз. На фіг. 2 наведено розподіл за розмірами частинок порошку титану до та після дії високовольтними імпульсними розрядами, де стовпчики 1 - вихідний матеріал; 2 - титан, оброблений з частотою 0,07 Гц; 3 - титан, оброблений з оптимальною частотою 0,3 Гц; 4 титан, оброблений з частотою 1,3 Гц. Обробка з частотою f 0,3 Гц дозволила вирішити задачу подрібнення порошку до розміру, меншого, ніж вихідний (100 мкм). Після дії на порошок високовольтними імпульсними розрядами у гасі зі вказаними параметрами, вміст частинок початкового розміру (від 100 до 160 мкм) не перевищує 5 %. При цьому обробка дозволила одержати значну кількість порошку дрібної фракції (

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing fine powders

Автори англійськоюSyzonenko Olha Mykolaivna, Lypian Yevhen Vasyliovych, Torpakov Andrii Serhiiovych

Назва патенту російськоюСпособ получения тонкодисперсных порошков

Автори російськоюСизоненко Ольга Николаевна, Липян Евгений Васильевич, Торпаков Андрей Сергеевич

МПК / Мітки

МПК: B22F 9/00, B22F 9/14, B02C 19/18

Мітки: спосіб, одержання, порошків, тонкодисперсних

Код посилання

<a href="https://ua.patents.su/6-102344-sposib-oderzhannya-tonkodispersnikh-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання тонкодисперсних порошків</a>

Попередній патент: Спосіб різання металів електричною дугою

Наступний патент: Канал вимірювання кутових швидкостей літальних апаратів для мобільної суміщеної вимірювальної системи