Спосіб різання металів електричною дугою

Формула / Реферат

1. Спосіб різання металів електричною дугою, який відрізняється тим, що електричну дугу збуджують в гідродинамічному потоці робочої рідини між електродом-заготовкою та складеним електродом-інструментом, який містить два паралельні дроти, що протягують по випуклій поверхні майстер-електрода, а робочу рідину нагнітають в зону різання під технологічним тиском крізь майстер-електрод в щілину між дротами, ширина якої (с) менша або дорівнює двом торцевим міжелектродним зазорам (dm), причому ширину майстра-електрода (а) вибирають із умови а£2d+с=2(d+(dm), де d - діаметр дроту.

2. Спосіб за п. 1, який відрізняється тим, що процес здійснюють за умови, коли тороподібні поверхні контакту майстра-електрода з дротами збігаються при протягуванні з тороподібними поверхнями дротів.

3. Спосіб за пп. 1, 2, який відрізняється тим, що процес здійснюють при зануренні електрод-заготовки в робочу рідину на глибину h³5 мм.

Текст

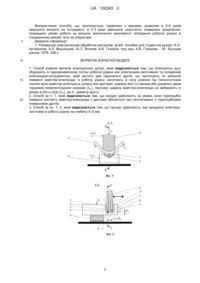

Реферат: UA 102343 U UA 102343 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до електроерозійної обробки і може бути використана в машинобудуванні як спосіб різання металів електричною дугою, зокрема важкооброблюваних матеріалів. Відомі аналогічні способи електроерозійного різання металів з використанням дротового електрода-інструмента, наприклад [1, с. 152-159]. Недоліком даних способів є низька продуктивність різання. Останнє пов'язано з тим, що процес супроводжується відносно великими паузами. Відомий спосіб різання металів електричною дугою, який отримав назву "електроконтактне різання" [1, с. 211]. Даний спосіб має значно підвищену продуктивність різання, так як використовує дугову форму електричного розряду, який горить в міжелектродному зазорі без пауз. Однак, відомий спосіб різання має великиий електроерозійний знос сталевого дискового електрода-інструмента, що обертається (до 10-15 %), та низькою якістю поверхонь розділення. В свою чергу: підвищений знос потребує періодичної заміни електрода-інструмента, що негативно впливає на собівартість процесу, а також зменшує точність різання; низька якість поверхонь розділення може бути покращена лише за рахунок підвищення швидкості обертання дискового електрода-інструмента, але вона фізично обмежена безпекою реалізації процесу. Задачею запропонованої корисної моделі є підвищення ефективності процесу різання. Поставлена задача вирішується у способі різання металів електричною дугою за рахунок того, що електричну дугу збуджують в гідродинамічному потоці робочої рідини між електродомзаготовкою та складеним електродом-інструментом, який містить два паралельні дроти, що протягують по випуклій поверхні майстер-електрода, а робочу рідину нагнітають в зону різання під технологічним тиском крізь майстер-електрод в щілину між дротами, ширина якої (с) менша або дорівнює двом торцевим міжелектродним зазорам (δ m), причому ширину майстраелектрода (а) вибирають за умови а2d+с=2(d+(δm), де d - діаметр дроту. Процес здійснюють за умови, коли тороподібні поверхні контакту майстра-електрода з дротами збігаються при протягуванні з тороподібними поверхнями дротів. Крім того, зону різання занурюють в робочу рідину на глибину h5 мм. На кресленні наведені схеми реалізації способу різання металів електричною дугою, що пропонується: фіг. 1 - переріз пристрою А-А уздовж напрямку протягування дротів; фіг. 2 – переріз пристрою Б-Б поперек напрямку протягування дротів; фіг. 3 - переріз пристрою поперек напрямку протягування дротів. Реалізацію запропонованого способу здійснюють з використанням пристрою (фіг. 1, 2). Електричну дугу 1 збуджують в гідродинамічному потоці робочої рідини 2 між електродомзаготовкою 3 та складеним електродом-інструментом, який включає в себе два паралельні дроти 4, 5, що протягують по випуклій поверхні майстер-електрода 6. Робочу рідину нагнітають в зону різання під технологічним тиском крізь майстер-електрод 6 в щілину 7 між дротами 4, 5, ширина якої (с) менша або дорівнює двом торцевим міжелектродним зазорам (m). Ширину майстра-електрода 6 (а) вибирають із умови а2d+с=2(d+(δm), де d - діаметр дроту. Перед початком процесу електрод-заготовку 3 встановлюють до упору 8 та нерухомо закріплюють відносно тримача 9. Це дозволяє відрізати декілька однакових деталей довжиною L. Далі вмикають джерело живлення постійним технологічним струмом (на фігурах не показано), систему подачі робочої рідини в зону різання та ведуть різання електрода-заготовки 3 електричною дугою 1, що горить в потужному гідродинамічному потоці робочої рідини. Продукти ерозії вилучаються із торцевого 10 та бічного 11 міжелектродних зазорів потоком робочої рідини. Подача Vo майстер-електрода 6 з дротами в напрямку розрізування здійснюється з використанням автоматичного регулятора міжелектродного проміжку (на фігурах не показано). Завдяки оптимальній відстані с між дротами технологічний виступ між дротами не утворюється. В той же час, завдяки протягуванню дротів, точність різання зростає, а витрати на електродінструмент мінімізуються. Для реалізації даного способу протягування дротів 4, 5 здійснюють при умові, коли тороподібні поверхні контакту майстра-електрода 6 збігаються з тороподібними поверхнями дротів. При цьому площа контакту кожного дроту з майстер-електродом 6 є максимальною, що дозволяє суттєво підвищити силу технологічного струму, і тим самим продуктивність процесу різання. А потужне прокачування робочої рідини в міжелектродному зазорі 12 дозволяє ефективно стиснути дугу 1 і тим самим підвищити якість поверхонь розділення. Для реалізації даного способу процес здійснюють при зануренні електрод-заготовку 3 в робочу рідину на глибину h 5 мм в ванну 13. Останнє дозволяє виключити можливість розбризкування робочої рідини за межі зони обробки та можливість попадання її на оператора. Ванна 13 постачається трубою переливу 14, що забезпечує вказаний вище рівень занурення. 1 UA 102343 U 5 10 15 20 Використання способу, що пропонується, порівняно з відомим, дозволяє в 5-6 разів зменшити витрати на інструмент; в 2-3 рази зменшити шорсткість поверхонь розділення; покращати умови роботи за рахунок виключення можливості попадання робочої рідини в струминному режимі течії на оператора. Джерела інформації: 1. Размерная электрическая обработка металлов: [учеб. пособие для студентов вузов] / Б.А. Артамонов, А.Л. Вишницкий, Ю.С. Волков, А.В. Глазков; под ред. А.В. Глазкова. - М.: Высшая школа, 1978.-336 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб різання металів електричною дугою, який відрізняється тим, що електричну дугу збуджують в гідродинамічному потоці робочої рідини між електродом-заготовкою та складеним електродом-інструментом, який містить два паралельні дроти, що протягують по випуклій поверхні майстер-електрода, а робочу рідину нагнітають в зону різання під технологічним тиском крізь майстер-електрод в щілину між дротами, ширина якої (с) менша або дорівнює двом торцевим міжелектродним зазорам (m), причому ширину майстра-електрода (а) вибирають із умови а2d+с=2(d+(m), де d - діаметр дроту. 2. Спосіб за п. 1, який відрізняється тим, що процес здійснюють за умови, коли тороподібні поверхні контакту майстра-електрода з дротами збігаються при протягуванні з тороподібними поверхнями дротів. 3. Спосіб за пп. 1, 2, який відрізняється тим, що процес здійснюють при зануренні електродзаготовки в робочу рідину на глибину h5 мм. 2 UA 102343 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electric arc cutting metals

Автори англійськоюBokov Viktor Mykhailovych

Назва патенту російськоюСпособ резания металлов электрической дугой

Автори російськоюБоков Виктор Михайлович

МПК / Мітки

МПК: B23K 9/00

Мітки: різання, спосіб, електричною, металів, дугою

Код посилання

<a href="https://ua.patents.su/5-102343-sposib-rizannya-metaliv-elektrichnoyu-dugoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб різання металів електричною дугою</a>

Попередній патент: Перетворювач постійного струму з множенням напруги

Наступний патент: Спосіб одержання тонкодисперсних порошків

Випадковий патент: Спосіб виробництва вітамінізованої сушеної картоплі