Спосіб термічної обробки крупномодульних зубчастих коліс

Номер патенту: 103171

Опубліковано: 10.12.2015

Автори: Нечаєв Василь Павлович, Рязанцев Антон Олександрович

Формула / Реферат

Спосіб термічної обробки крупномодульних зубчастих коліс, що включає нагрівання без оплавлення плазмовою дугою бічної поверхні зуба із заданою силою струму, переміщення дуги вздовж поздовжньої осі зубчастого колеса, який відрізняється тим, що нагрівання здійснюють дугою, спрямованою фронтально до середини робочої частини профілю зуба під кутом 70°…90° і коливної, відносно свого середнього положення, із частотою зовнішнього змінного електромагнітного поля поперек поздовжньої лінії зубів, з амплітудою, що дорівнює 0,7-0,8 висоти зуба, при цьому переміщення дуги проводять поступально від одного торця зубчастого колеса до іншого зі швидкістю, що перевищує швидкість поширення температури в даному матеріалі:

![]() ,

,

де ![]() - швидкість переміщення дуги щодо заготовки, мм/хв.;

- швидкість переміщення дуги щодо заготовки, мм/хв.;

![]() ,

, ![]() - струм і напруга плазмової дуги;

- струм і напруга плазмової дуги;

![]() - тепловий ККД плазмової дуги;

- тепловий ККД плазмової дуги;

![]() - температура аустенітного перетворення матеріалу деталі;

- температура аустенітного перетворення матеріалу деталі;

![]() , Вт/см·°С і

, Вт/см·°С і ![]() , см2/с - коефіцієнти тепло- і температуропровідності оброблюваного матеріалу відповідно;

, см2/с - коефіцієнти тепло- і температуропровідності оброблюваного матеріалу відповідно;

![]() - ширина зони нагрівання (амплітуда сканування плазмової дуги), мм.

- ширина зони нагрівання (амплітуда сканування плазмової дуги), мм.

Текст

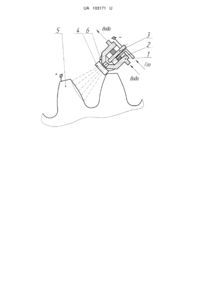

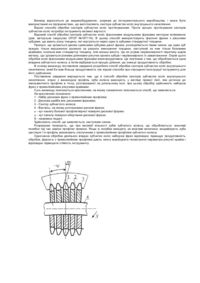

Реферат: Спосіб термічної обробки крупномодульних зубчастих коліс включає нагрівання без оплавлення плазмовою дугою бічної поверхні зуба із заданою силою струму, переміщення дуги вздовж поздовжньої осі зубчастого колеса. Нагрівання здійснюють дугою, спрямованою фронтально до середини робочої частини профілю зуба під кутом 70°…90° і коливної, відносно свого середнього положення, із частотою зовнішнього змінного електромагнітного поля поперек поздовжньої лінії зубів, з амплітудою, що дорівнює 0,7-0,8 висоти зуба. При цьому переміщення дуги проводять поступально від одного торця зубчастого колеса до іншого зі швидкістю, що перевищує швидкість поширення температури в даному матеріалі. UA 103171 U (12) UA 103171 U UA 103171 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до машинобудування, а саме до термічної обробки, зокрема до поверхневого гартування плазмовою дугою при зміцненні робочої поверхні зубів деталей з низьковуглецевої й легованої сталі для підвищення якості деталей і розширення технологічних можливостей шляхом обробки коліс із широким діапазоном значень модуля. Відомий спосіб зміцнення робочої поверхні зубів деталей, зазначений у технічній літературі: Калашников А.С. "Технология изготовления зубчатых колес", Москва, "Машиностроение", 2004 р., включає індукційне нагрівання зуба шестірні. У зазначеному способі нагрівання здійснюють індуктором, який переміщується поступально уздовж зуба колеса або вала-шестірні. Вищевказаний спосіб має ряд недоліків. При нагріві під гартування поліпшуваних середньовуглецевих і легованих сталей, застосовуваних для деталей зі зміцненням робочої поверхні зубів способом гартування ТВЧ, необхідно перегрівати робочу поверхню до 50-80 °C вище точки АС3. Різке охолодження деталей в охолоджуючому середовищі для досягнення максимальної твердості може призвести до жолоблення й утворення мікротріщин на поверхні профільних деталей, які можуть розвитися в тріщини. Найбільш близьким технічним рішенням, вибраним як прототип, є "Способ термической обработки зубчатых колес" (А.С. SU 1697427 А1, опубл. 09.01.90, випуск № 1), який включає нагрівання без оплавлення плазмовою дугою бічної поверхні зуба із заданою силою струму, переміщення дуги вздовж поздовжньої осі зубчастого колеса. Нагрівання здійснюють стисною електричною дугою, яку коливають змінним магнітним полем поперек поздовжньої лінії зубів, при цьому нагрівання поверхні, кожної западини між зубами, здійснюють зворотними рухами джерела нагрівання вздовж поздовжньої лінії зубів, а наприкінці кожного ходу зворотного руху джерела нагрівання змінюють середнє положення, відносно якого коливають електричну дугу, причому при переміщенні джерела нагрівання від вершини зуба до западини величину струму дуги плавно збільшують у 1,2…1,45 разу. Зазначений спосіб має декілька недоліків. При нагріванні бічних поверхонь і западин зубів зубчастих коліс із модулем m>10 мм за схемою, зазначеною в описі способу-прототипу, внаслідок значних розмірів зуба, відстань між катодом і деталлю стає критичною, що призводить до зриву факела плазмової дуги, необхідністю повторного екстреного запалювання дуги та браку у вигляді оплавлення поверхневого шару деталі. Крім цього, нагрівання бічних поверхонь зубів за схемою прототипу здійснюється тепловим потоком по дотичній, що є недостатнім внаслідок зниження величини миттєвого питомого теплового потоку, і не забезпечує рівномірне зміцнення робочої поверхні зуба на достатню глибину. В основу корисної моделі поставлена задача вдосконалення способу поверхневої плазмової термічної обробки робочих поверхонь крупномодульних зубчастих коліс за рахунок застосування схеми нагрівання скануючою плазмовою дугою, яка дозволяє реалізувати максимальний ККД нагрівання. Технічний результат від використання запропонованої корисної моделі термічної обробки зубчастих коліс забезпечує підвищення твердості робочої поверхні зубів деталей, які можуть бути використані в коробках передач, редукторах, у тому числі механізму повороту кар'єрних екскаваторів, приводах кульових млинів, зниження ймовірності аварійних руйнувань і витрат на ліквідацію наслідків аварії. Поставлена задача вирішується за рахунок способу термічної обробки крупномодульних зубчастих коліс, що включає нагрівання без оплавлення плазмовою дугою бічної поверхні зуба із заданою силою струму, переміщення дуги вздовж поздовжньої осі зубчастого колеса. Згідно з корисною моделлю, нагрівання здійснюють дугою, спрямованою фронтально до середини робочої частини профілю зуба під кутом 70°…90° і коливної щодо свого середнього положення із частотою зовнішнього змінного електромагнітного поля поперек поздовжньої лінії зубів, з амплітудою, що дорівнює 0,7…0,8 висоти зуба, при цьому переміщення дуги проводять поступально від одного торця зубчастого колеса до іншого зі швидкістю, що перевищує швидкість поширення температури в даному матеріалі: 2 437IUt SM nB , де SM - швидкість переміщення дуги щодо заготовки, мм/хв.; I , U - струм і напруга плазмової дуги; т - тепловий ККД плазмової дуги; 55 n - температура аустенітного перетворення матеріалу деталі; 1 UA 103171 U , Вт/см·°С і , см2/с - коефіцієнти тепло- і температуропровідності оброблюваного 5 10 15 20 25 30 35 40 45 50 55 матеріалу відповідно; B - ширина зони нагрівання (амплітуда сканування плазмової дуги), мм. Заявлена корисна модель пояснюється схемою, на якій показано розташування джерела нагрівання й зон нагрівання в торцевій площині оброблюваного зубчастого колеса. Як джерело плазмового нагрівання вибрано плазмотрон прямої дії, який складається з охолоджуваного водою корпусу 1 із соплом 2, електрода (катода) 3, каналу підведення плазмоутворюючого газу. Плазмотрон оснащено магнітною системою, що складається з двох охолоджуваних магнітопроводів 4 (система охолодження не показана), торці яких розташовані біля сопла 2 і перпендикулярні напрямку поздовжньої лінії зубів, двох електричних котушок 6, установлених на магнітопроводах 4 і приєднаних до регульованих джерел живлення змінного струму. Спосіб реалізується наступним чином. Зубчасте колесо або вал-шестірня встановлюються на верстаті, генератором плазми є однодуговий плазмотрон постійного струму. Плазмоутворюючий газ - повітря. По розташуванню плазмової дуги щодо дугового каналу, а також по характеру впливу дуги на оброблюваний матеріал, він належить до плазмотронів прямої дії. Зниження локальності нагрівання плазмової дуги здійснюється за рахунок накладення на потік генерованої плазми зовнішнього змінного магнітного поля. Для створення зовнішнього магнітного поля, серійно випускний плазмотрон прямої дії 3 (ПВР-401) оснащують спеціальною магнітною системою. Плазмотрон генерує електричну дугу, яка горить між катодом 3 і бічною поверхнею зуба колеса 5 і в місці контакту дуги з поверхнею нагріває її. Крім цього, у зазорі між торцями магнітопроводів 4 на дугу впливають магнітним полем, а так як електрична дуга являє собою провідник зі струмом, то в магнітному полі на неї діє сила Лоренца, що відхиляє дугу в площині, яка паралельна торцям магнітопроводів 4 і перпендикулярна поздовжній лінії зубів. Таким чином, зміною напруги на котушках 6 магнітної системи забезпечується можливість зміни величини сили Лоренца, а отже, змінюється величина відхилення електричної дуги в магнітному полі, що дозволяє переміщати пляму нагрівання дуги по поверхні западини між зубами. Змінна напруга на котушках 6 магнітної системи забезпечує коливання електричної дуги поперек поздовжньої лінії зубів. У результаті цього, при скануванні плазмової дуги із частотою струму в мережі (50 Гц) пляма нагрівання як би витягується уздовж робочої поверхні зуба 6. При реалізації даного способу для крупномодульних зубчастих коліс розтягують пляму нагрівання по всій робочій поверхні зуба, не зачіпаючи вершину й западину зуба, оскільки вони не беруть участь у зачепленні, та спрямовують дугу фронтально до середини робочої частини профілю зуба під кутом 70°…90°. Вплив плазмовою дугою фронтально під заданим кутом дозволяє забезпечити найбільше вкладення тепла в матеріал заготовки, оскільки менше значення кута приводить до збільшення відбиття теплового потоку в повітря й зниженню ККД нагрівання нижче 40 %, що неприпустимо для умов гартування. При цьому амплітуда сканування плазмової дуги становить 0,7…0,8 висоти зуба. Менше значення амплітуди встановлюють для зубчастих коліс із модулем m≤15, щоб уникнути перегріву вершини зуба після закінчення його термообробки по обидва боки. Крім цього, даний діапазон пояснюється тим, що при нагріванні по всій висоті лівого зуба, а потім правого в зоні западини виникають перехресні нерівномірно термічно оброблені ділянки, що приводить до несприятливих термічних напруг. Тому доцільно не прогрівати нижню частину западини. Задавати більшу амплітуду коливань дуги, рівну висоті зуба або вище її, недоцільно також і тому, що горіння дуги може стати нестійким, і вона може згаснути. Повторне ж екстрене включення плазмової дуги приводить до оплавлення поверхні деталі в момент запалювання дуги, що є неприпустимим, оскільки приводить до браку. Переміщення скануючої, уздовж робочої поверхні зуба, плазмової дуги здійснюють за рахунок механізму подачі верстата зі швидкістю, що перевищує швидкість поширення тепла в даному конкретному матеріалі заготовки, що забезпечує критичну швидкість зміцнення в поверхневому шарі без охолоджуючих засобів, у вигляді води або мастила. Експериментальні результати дають можливість, при обробці заготовок з підігрівом скануючою дугою, розглядаючи умовну пляму нагрівання як лінійне рівномірно розподілене джерело теплоти, що швидко рухається. В результаті аналізу отриманих експериментальних досліджень записуємо формулу визначення швидкості переміщення плазмової дуги відносно заготовки (SM): 2 437IUt SM nB , 2 UA 103171 U де I , U - струм і напруга плазмової дуги; т - тепловий ККД плазмової дуги; n - температура аустенітного перетворення матеріалу деталі; , Вт/см·°С і , см2/с - коефіцієнти тепло- і температуропровідності оброблюваного 5 10 матеріалу відповідно; B - ширина зони нагрівання (амплітуда сканування плазмової дуги), мм. У результаті цього нагрівається смуга, ширина якої дорівнює 0,7…0,8 висоти зуба, а довжина - ширині зубчастого колеса. У підсумку на робочій поверхні зуба виникає загартований шар глибиною 4…5 мм, твердістю HRC 61…63 одиниці, що відповідає вимогам, які пред'являються до приводів даного типу. Використання корисної моделі, яка заявляється, забезпечує підвищення твердості робочої поверхні зубів деталей, які можуть бути використані в коробках передач, редукторах, у тому числі механізму повороту кар'єрних екскаваторів, приводах кульових млинів, зниження ймовірності аварійних руйнувань і витрат на ліквідацію наслідків аварії. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб термічної обробки крупномодульних зубчастих коліс, що включає нагрівання без оплавлення плазмовою дугою бічної поверхні зуба із заданою силою струму, переміщення дуги вздовж поздовжньої осі зубчастого колеса, який відрізняється тим, що нагрівання здійснюють дугою, спрямованою фронтально до середини робочої частини профілю зуба під кутом 70°…90° і коливної, відносно свого середнього положення, із частотою зовнішнього змінного електромагнітного поля поперек поздовжньої лінії зубів, з амплітудою, що дорівнює 0,7-0,8 висоти зуба, при цьому переміщення дуги проводять поступально від одного торця зубчастого колеса до іншого зі швидкістю, що перевищує швидкість поширення температури в даному матеріалі: 2 437IU t , SM nB де SM - швидкість переміщення дуги щодо заготовки, мм/хв.; 30 I , U - струм і напруга плазмової дуги; т - тепловий ККД плазмової дуги; n - температура аустенітного перетворення матеріалу деталі; 2 , Вт/см·°С і , см /с - коефіцієнти тепло- і температуропровідності оброблюваного матеріалу відповідно; B - ширина зони нагрівання (амплітуда сканування плазмової дуги), мм. 3 UA 103171 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method of heat treatment coarse-grained gear wheels

Автори англійськоюNechayev Vasily Pavlovich, Ryazantsev Anton Aleksandrovich

Назва патенту російськоюСпособ термической обработки крупномодульных зубчатых колес

Автори російськоюНечаев Василий Павлович, Рязанцев Антон Александрович

МПК / Мітки

МПК: C21D 9/32

Мітки: зубчастих, спосіб, коліс, крупномодульних, обробки, термічної

Код посилання

<a href="https://ua.patents.su/6-103171-sposib-termichno-obrobki-krupnomodulnikh-zubchastikh-kolis.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки крупномодульних зубчастих коліс</a>

Попередній патент: Цифровий автоматичний коерцитиметр

Наступний патент: Спосіб термоциклічних випробувань сонячних фотоелектричних панелей

Випадковий патент: Спосіб подачі дроту та пристрій для його здійснення