Блок для рафінування і модифікування чавуну та сталі

Номер патенту: 103334

Опубліковано: 10.10.2013

Автори: Молчанов Лавр Сергійович, Нізяєв Константин Георгієвич, Бойченко Борис Михайлович, Стоянов Олександр Миколайович

Формула / Реферат

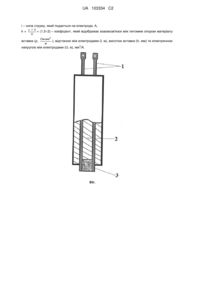

Блок для рафінування і модифікування чавуну та сталі, що містить модифікуючий стрижень, виконаний із суміші оксиду магнію та оксиду кальцію і відновникa, та обладнаний принаймні двома електродами, підключеними до джерела струму, ізольовано встановленими всередині стрижня, який відрізняється тим, що між робочими кінцями електродів введена вставка з суміші тонкомеленого графіту та рідкого скла, об'ємом V=k·i, де

V - об'єм вставки з суміші тонкомеленого графіту та рідкого скла, мм3,

і - сила струму, який подається на електроди, А.

k = ![]() = (1,5-2) - коефіцієнт, який відображає взаємозв'язок між питомим опором матеріалу вставки (ρ,

= (1,5-2) - коефіцієнт, який відображає взаємозв'язок між питомим опором матеріалу вставки (ρ, ![]() ), відстанню між електродами (l, м), висотою вставки (h, мм) та електричною напругою між електродами (U, в), мм3/А.

), відстанню між електродами (l, м), висотою вставки (h, мм) та електричною напругою між електродами (U, в), мм3/А.

Текст

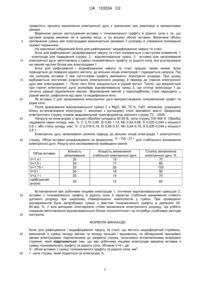

Реферат: Блок для рафінування і модифікування чавуну та сталі належить до чорної металургії. В основу винаходу поставлена задача зниження споживання електроенергії за рахунок забезпечення стабільного виникнення електричної дуги між робочими кінцями електродів. Блок для рафінування і модифікування чавуну та сталі містить модифікуючий стрижень, виконаний із суміші оксиду магнію та оксиду кальцію і відновника, та обладнаний принаймні двома електродами, підключеними до джерела струму, ізольовано встановленими всередині стрижня, причому між робочими кінцями електродів введена вставка з суміші тонкомеленого графіту та рідкого скла, об'ємом V=k·i, де 3 V – об'єм вставки з суміші тонкомеленого графіту та рідкого скла, мм , UA 103334 C2 (12) UA 103334 C2 і – сила струму, який подається на електроди, А, k= lh = (1,52) – коефіцієнт, який відображає взаємозв'язок між питомим опором матеріалу U вставки (ρ, Ом мм2 ), відстанню між електродами (l, м), висотою вставки (h, мм) та електричною м 3 напругою між електродами (U, в), мм /А. UA 103334 C2 5 10 15 20 25 30 35 40 45 50 55 60 Блок для рафінування належить до чорної металургії, а саме до позапічного рафінування та модифікування чавуну і сталі. Відомий пристрій для розпалювання електричної дуги, який обладнаний двома жорстко закріпленими електродами [Электродуговые и высокочастотные плазмотроны в химикометаллургических процессах / В.Л. Дзюба, Г.Ю. Даутов, И.Ш. Абдуллин. - К.: Вища шк., 1991. С. 12]. Електрична дуга між електродами, розташованими на деякій відстані один від одного, виникає в результаті пробою газорозрядного проміжку. При накладанні на газ між електродами електричного поля відбувається іонізація часток, що призводить до спрямованого руху останніх. За сприятливих умов у приелектродних областях ці частки створюють електричний струм. Зі зростанням напруги, прикладеної до електродів, росте й ударна іонізація газового проміжку. Коли швидкість іонізації перевищує швидкість деіонізації газу рекомбінацією та дифузією, струм у розрядному проміжку починає різко зростати й відбувається пробій газу виникає дуговий розряд. Пробивний градієнт для газів за нормальних умов (температура, тиск) досить великий. 5 Наприклад, для повітря при тиску 10 Па та температурі 273 K він становить ≈ 30 кВ/см. Зі зменшенням відстані між електродами пробивний градієнт теж починає зменшуватися. Недоліком відомого пристрою є необхідність створення великого пробивного градієнту. Відомий також пристрій для збудження електричної дуги, в якому остання виникає внаслідок порушення контакту між електродами [Левадный B.C., Бурлак А.А. Сварочные работы: Учебник М.: ОСО "Аделант", 2003. - С. 100]. Якщо в електричному ланцюзі, що містить джерело досить високої напруги й потужності, порушується контакт у якій-небудь точці, то виділяється енергія в контактній області. За рахунок цієї енергії контактні поверхні нагріваються до температури плавлення, потім випару, і між розбіжними контактами виникає газовий розряд. Створення контакту між двома електродами можливо за рахунок застосування плавких запобіжників. Але при значній відстані між контактами запобіжник швидко руйнується. За такий проміжок часу електричний струм не встигає іонізувати газовий проміжок, і умов для виникнення електричної дуги не створюється. Недоліком відомого пристрою є неможливість виникнення електричної дуги при значній відстані між електродами. Відомий також, вибраний як найближчий аналог, блок для рафінування і модифікування чавуну і сталі, що містить модифікуючий стрижень, виконаний із суміші оксиду магнію та оксиду кальцію і відновника та обладнаний принаймні двома електродами, підключеними до джерела струму, ізольовано встановленими усередині стрижня [Авт. св. України № 8436 U МПК 7 С21С 1/02, С21С 1/00 опубл. 15.08.2005, Бюл. № 8]. У відомому пристрої електрична дуга виникає при зіткненні робочих кінців електродів з металевим розплавом. При оплавленні матеріалу контактів і стіканні його з контактної області перетин останньої зменшується й відповідно росте її опір, що приводить до подальшого підвищення температури контактних поверхонь й їхнього випару. Висока температура парів контактних матеріалів приводить до їхньої іонізації, і створюються умови для виникнення газового розряду. Для виникнення електричної дуги треба багаторазове зіткнення електродів з останніми. Крім того у багатьох випадках відбувається наморожування металу на робочі кінці електродів. Недоліком відомого пристрою є низька стабільність виконання електричної дуги. Найближчий аналог забезпечує відновлення магнію з його оксиду, при цьому енергія, витрачена на відновлення магнію, надходить від дугового розряду. Електрична дуга може виникнути і стабільно існувати між двома електродами, які знаходяться близько один від одного, що не забезпечує стабільного виникнення електричної дуги. В основу винаходу поставлено задачу зниження споживання електроенергії за рахунок забезпечення стабільного виникнення електричної дуги між робочими кінцями електродів. Поставлена задача досягається за рахунок того, що в блоці для рафінування і модифікування чавуну та сталі, що містить відновлювальний стрижень, виконаний із суміші оксиду магнію та оксиду кальцію і відновника та обладнаний, принаймні, двома електродами, підключеними до джерела струму, ізольовано встановленими всередині стрижня, і згідно з винаходом додатково до конструкції блока входить вставка між робочими кінцями електродів з суміші тонкомеленого графіту та рідкого скла, об'ємом V k i , де V - об'єм вставки з суміші тонкомеленого графіту та рідкого скла, мм3; 1 UA 103334 C2 i - сила струму, який подається на електроди, А; k lh 1,5 2 U - коефіцієнт, який відображає взаємозв'язок між питомим опором Ом мм2 м матеріалу вставки ( , ), відстанню між електродами ( l, м ), висотою вставки ( h, мм ) та 5 10 мм3 електричною напругою між електродами ( U,в ), А . Загальними ознаками з найближчим аналогом є: використання відновлювального стрижня; наявність у складі стрижня оксиду магнію, оксиду кальцію та відновника; наявність у складі стрижня, принаймні, двох електродів, підключених до джерела електричного струму. Відмітними ознаками від найближчого аналогу є: введення до конструкції блоку вставки з тонкомеленого графіту та рідкого скла; 3 об'єм вставки ( V, мм ) залежить від сили струму ( i, A ), який подається на електроди і lh k 1,5 2 U становить: V k i , де - коефіцієнт, який відображає взаємозв'язок між Ом мм2 м питомим опором матеріалу вставки ( , ), відстанню між електродами ( l, м ), висотою 15 20 25 30 35 40 45 мм3 вставки ( h, мм ) та електричною напругою між електродами ( U,в ), А . Проведений пошук за науково-технічними та патентними джерелами інформації й узятий з переліку аналогів найближчий аналог, дозволив визначити заявнику відсутність аналогів з ідентичними ознаками винаходу, що пропонується. Таким чином, технічне рішення, що пропонується "Блок для рафінування і модифікування чавуну та сталі" задовольняє умові патентоздатності - "новизна". Сукупність ознак, що заявляється, не випливає явно з рівня техніки. Сукупність ознак, що характеризують відоме рішення, не забезпечує досягнення нових властивостей і тільки наявність відмітних ознак пропонованого винаходу дозволяє одержати новий технічний результат. Таким чином, технічне рішення, що заявляється, задовольняє умові патентоздатності "винахідницький рівень". В процесі випалу відновлюваного блоку відбувається полімеризація рідкого скла й щільне приварювання суміші до матеріалу електрода, що забезпечує механічну міцність її кріплення. При підведенні електричного струму до відновлювального блоку, суміш із тонкомеленого графіту й рідкого скла, розташована між робочими кінцями електродів включається в електричний ланцюг. На цій ділянці виділяється найбільша кількість теплової енергії, оскільки зазначена суміш має більший, у порівнянні з іншими ділянками ланцюга, електричний опір. Під час розігріву між часточками графіту виникають електричні розряди. При цьому відбувається поступове розростання електричного розряду й перехід до горіння електричної дуги між електродами. Час розпалу електричної дуги, тобто час від подачі напруги на електроди до моменту стійкого виникнення електричного розряду, залежить від об'єму вставки між робочими кінцями електродів. , При об'ємі вставки менше V 15 2 i суміш розігрівається надто повільно, що призводить до розсіювання значної частини теплової енергії, що виділяється при проходженні електричного струму, і дугові розряди, які проскакують між окремими часточками графіту не розростаються в , стійку електричну дугу між електродами. При об'ємі вставки більше V 15 2 i відбувається надмірно швидкий розігрів суміші. Це призводить до того, що електричні розряди між часточками графіту виникають одночасно по всьому обсязі вставки, вона перегоряє й електрична дуга гасне, не встигнувши розігрітися. Подібне явище пов'язане з тим, що газова фаза не встигає досягти необхідного ступеня іонізації за час існування електричного розряду, і тим самим не створюються достатні умови для виникнення стійкої електричної дуги. При об'ємі , вставки V 15 2 i час виникнення електричної дуги становить 20-30 сек. Саме така 2 UA 103334 C2 5 10 15 20 25 30 тривалість процесу виникнення електричної дуги є граничною при реалізації в промислових умовах. Відмінною рисою застосування вставки з тонкомеленого графіту й рідкого скла є те, що дуговий розряд виникає не в одному місці, а по всьому обсязі вставки. Величина обсягу заповнення суміші між електродами визначається умовами її розігріву й утворення іонізованої газової порожнини. На кресленні зображений блок для рафінування і модифікування чавуну та сталі. Блок для рафінування і модифікування чавуну та сталі складається з наступних елементів: 1 - електроди для підведення струму; 2 - відновлювальна суміш; 3 - вставка для запалювання електричної дуги, виготовлена з суміші тонкомеленого графіту та рідкого скла, яка розташована на нижній частині блока між електродами 1. Блок для рафінування і модифікування чавуну та сталі працює таким чином. Блок підводиться до поверхні рідкого металу, до вільних кінців електродів 1 підводиться напруга. Під час розігріву вставки 3 між часточками графіту виникають електричні розряди. При цьому відбувається поступове розростання електричного розряду й перехід до горіння електричної дуги між електродами 1. Після чого блок занурюється в рідкий метал. Тепло, що виділяється при горінні електричної дуги, розігріває відновлювальну суміш 2, що оточує електроди 1 до початку реакції відновлення магнію. Відновлений магній у пароподібному стані надходить у рідкий метал, рафінуючи від сірки та модифікуючи його. Як вставку 3 для запалювання електричної дуги використовували тонкомелений графіт та рідке скло. Після формування відновлювальної суміші 2 з MgO, ФС 75 %, СаО, алюмінію, усередину блоку встановлювали електроди 1, виконані з вуглецевої сталі звичайної якості. Джерелом електричного струму служив зварювальний трансформатор змінного струму ТС - 2000. Напруга на електродах у процесі обробки складала 40-60 В, сила струму 700-900 А. Обробці піддавали чавун складу, мас. %: С 3,70-3,95, Si 0,82-1,13, Mn 0,54-0,68, S 0,035-0,044 у кількості 0,6 т, або сталь складу, мас. %: С 0,016-0,18, Si 0,26-0,37, Mn 0,64-0,79, S 0,035-0,044 у кількості 0,8 т. Електричну дугу запалювали шляхом підводу до вільних кінців електродів 1 електричного , струму. Об'єм вставки розраховували за формулою V 15 2 i для стабільного виникнення електричної дуги. Результати експериментів приведено нижче: Об'єм вставки V=1,4·i V=1,5·i V=1,75·i V=2·i V=2,1·i найближчий аналог 35 40 Кількість запалювання 20 20 20 20 20 Кількість виникнення стабільної електричної дуги 15 17 20 18 14 Ступінь виникнення електричної дуги, % 75 85 100 90 70 20 12 60 Встановлення між робочими кінцями електродів 1, оточених відновлювальною сумішшю 2, вставки з тонкомеленого графіту й рідкого скла 3 гарантує стабільне виникнення стійкого дугового розряду при широкому співвідношенні компонентів у суміші. При проведенні експериментів були випробувані суміші з вмістом тонкомеленого графіту в діапазоні 2080 мас. %. У всіх випадках спостерігали стійке виникнення електричного розряду. Це робить операцію виготовлення відновлювального блока технологічною і не потребує особливих методів контролю. ФОРМУЛА ВИНАХОДУ 45 50 Блок для рафінування і модифікування чавуну та сталі, що містить модифікуючий стрижень, виконаний із суміші оксиду магнію та оксиду кальцію і відновникa, та обладнаний принаймні двома електродами, підключеними до джерела струму, ізольовано встановленими всередині стрижня, який відрізняється тим, що між робочими кінцями електродів введена вставка з суміші тонкомеленого графіту та рідкого скла, об'ємом V=k·i, де 3 V - об'єм вставки з суміші тонкомеленого графіту та рідкого скла, мм , і - сила струму, який подається на електроди, А, 3 UA 103334 C2 k = lh = (1,5-2) - коефіцієнт, який відображає взаємозв'язок між питомим опором матеріалу U вставки (ρ, Ом мм2 ), відстанню між електродами (l, м), висотою вставки (h, мм) та електричною м 3 напругою між електродами (U, в), мм /А. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюNiziaev Konstiantyn Heorhiovych, Boichenko Borys Mykhailovych, Stoianov Oleksandr Mykolaiovych

Автори російськоюНизяев Константин Георгиевич, Бойченко Борис Михайлович, Стоянов Александр Николаевич

МПК / Мітки

МПК: C21C 1/00, C22B 9/02, B22D 27/20, C21C 7/00

Мітки: чавуну, блок, модифікування, сталі, рафінування

Код посилання

<a href="https://ua.patents.su/6-103334-blok-dlya-rafinuvannya-i-modifikuvannya-chavunu-ta-stali.html" target="_blank" rel="follow" title="База патентів України">Блок для рафінування і модифікування чавуну та сталі</a>

Попередній патент: Вдосконалений спосіб виробництва тригідрату глинозему по байєру, що містить етап, на якому пересичений розчин до декомпозиції піддають фільтрації при високій температурі

Наступний патент: Спосіб виготовлення добавки для ферментативного розкладання мікотоксинів, добавка та її застосування

Випадковий патент: Спосіб одержання поверхнево-активних речовин