Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці (варіанти)

Номер патенту: 103701

Опубліковано: 11.11.2013

Автори: МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ, Тарельник В'ячеслав Борисович

Формула / Реферат

1. Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці, що включає операцію електроерозійного легування, який відрізняється тим, що деталь, піддану термічній обробці, піддають електроерозійному легуванню в поєднанні з іонним азотуванням, при цьому іонне азотування здійснюють до операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу.

2. Спосіб за п. 1, який відрізняється тим, що електроерозійне легування виконують твердим сплавом Т15К6, більш переважно, вольфрамом і, найбільш переважно, металевим хромом.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що іонне азотування виконують при температурі 520 °C протягом 12 годин.

4. Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці, що включає операцію електроерозійного легування, який відрізняється тим, що деталь, піддану термічній обробці, піддають електроерозійному легуванню в поєднанні з іонним азотуванням, при цьому іонне азотування здійснюють після операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу.

5. Спосіб за п. 4, який відрізняється тим, що електроерозійне легування виконують твердим сплавом Т15К6, більш переважно, вольфрамом і, найбільш переважно, металевим хромом.

6. Спосіб за п. 4 або 5, який відрізняється тим, що іонне азотування виконують при температурі 520 °C протягом 12 годин.

Текст

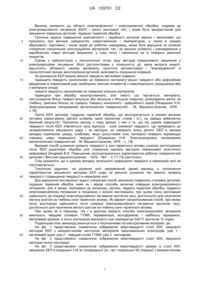

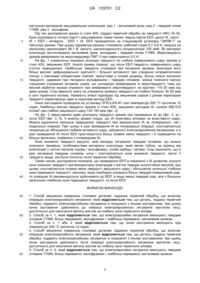

Реферат: Винахід належить до області електрофізичної та електрохімічної обробки, зокрема до електроерозійного легування (ЕЕЛ) і іонного азотування (ІА), і може бути використаний для зміцнення поверхонь деталей, підданих термічній обробці. Запропоновано спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці, що включає операцію електроерозійного легування, при якому деталь, піддану термічній обробці, піддають електроерозійному легуванню в поєднанні з іонним азотуванням, при цьому іонне азотування здійснюють до або після операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу. Досягається поліпшення характеристик зміцненого методом ЕЕЛ шару за рахунок усунення так званого провалу твердості і підвищення твердості в перехідній зоні. UA 103701 C2 (12) UA 103701 C2 UA 103701 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області електрофізичної і електрохімічної обробки, зокрема до електроерозійного легування (ЕЕЛ) і іонної азотизації (ІА), і може бути використаний для зміцнення поверхонь деталей, підданих термічній обробці. Технічна задача підвищення довговічності і надійності деталей машин і механізмів, що працюють при високих швидкостях, навантаженнях і температурах, а також в умовах абразивної, корозійної і інших видів дії робочих середовищ, може бути вирішена як шляхом створення спеціальних конструкційних матеріалів, так і за рахунок розвитку і упровадження у виробництво нових методів зміцнення, у тому числі і нанесення на їх поверхні захисних покриттів. Одним з найпростіших з технологічної точки зору методів поверхневого зміцнення є електроерозійне легування. Його достоїнствами є локальність дії, мала витрата енергії, відсутність об'ємного нагріву матеріалу, простота автоматизації і "впровадження" в технологічний процес виготовлення деталей, можливість поєднання операцій. За допомогою ЕЕЛ можна змінити твердість металевої поверхні: підвищити твердість нанесенням на поверхню матеріалу вищої твердості або дифузійним введенням в поверхневий шар необхідних хімічних елементів з навколишнього середовища або з матеріалу анода; знизити твердість нанесенням на поверхню м'якших матеріалів; підвищити при обробці незагартованого, але такого, що гартується, матеріалу, застосовуючи більш тривалі імпульси або імпульси з більшою енергією, розігріваючи метал на глибину, декілька більшу за сумарну товщину нанесеного і дифузійного шарів [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. с.19]. Проте ЕЕЛ деталей, підданих термічній обробці, що експлуатуються в умовах високих питомих навантажень (деталі штампів, вали прокатних станів і ін.), не завжди забезпечує бажаний результат. Причиною виходу з ладу деяких з них є те, що під шаром підвищеної твердості після ЕЕЛ з'являється зона відпуску - зона зниженої твердості. Це призводить до продавлювання зміцненого шару і, як наслідок, до швидкого зносу деталі. ЕЕЛ в даному випадку спричинює шкоду, особливо, якщо допустимий знос легованої поверхні перевищує товщину шару підвищеної твердості [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. - с. 19]. Відомий спосіб усунення провалу твердості в зоні термічного впливу шляхом застосування після ЕЕЛ додаткової обробки для створення наклепу методом поверхневої пластичної деформації [Андреев В.И. Повышение эксплуатационных характеристик рабочих поверхностей деталей // Вестник машиностроения. - 1978. - №7. - С.71-72] (прототип). Слід зазначити, що в даному випадку загального підвищення твердості в перехідній зоні не спостерігається. Технічною задачею, на рішення якої направлений даний винахід, є поліпшення характеристик зміцненого методом ЕЕЛ шару за рахунок усунення так званого провалу твердості і підвищення твердості в перехідній зоні. Для вирішення поставленої задачі створений спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці, який, як і відомі способи, включає операцію електроерозійного легування, але в якому, відповідно до винаходу, деталь, піддану термічній обробці, піддають електроерозійному легуванню в поєднанні з іонною азотизацією, при цьому іонну азотизацію здійснюють до операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічною впливу. Як варіант запропонований спосіб, при якому іонну азотизацію здійснюють після операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу. При цьому як в першому, так і в другому варіанті способу електроерозійне легування виконують твердим сплавом Т15К6, переважніше, вольфрамом, і найбільш переважно, металевим хромом, а іонну азотизацію виконують при температурі 520C протягом 12 годин. Подальший опис винаходу виконується з посиланнями на ілюстративний матеріал, де: На фіг. 1 представлено схематичне зображення мікротвердості сталі 40Х, зміцненої методом ЕЕЛ з використанням наступних матеріалів зміцнювальних електродів: ряд 1 металевий хром; ряд 2 - твердий сплав Т15К6; ряд 3 - вольфрам. На фіг. 2 представлено схематичне зображення мікротвердості сталі 40Х, зміцненої методом іонної азотизації. На фіг. 3 представлено схематичне зображення мікротвердості зразків із сталі 40Х, зміцнених ЕЕЛ в поєднанні з ІА як попередньої (а), так і подальшої (б) операції з використанням 1 UA 103701 C2 5 10 15 20 25 30 35 40 наступних матеріалів зміцнювальних електродів: ряд 1 - металевий хром; ряд 2 - твердий сплав Т15К6; ряд 3 - вольфрам. Під час дослідження зразки із сталі 40Х, піддані термічній обробці до твердості HRC 45-50, були згруповані в чотири партії і зміцнювалися таким чином: перша партія ЕЕЛ; друга ІА; третя ІА + ЕЕЛ і четверта - ЕЕЛ + ІА. ЕЕЛ проводилося на стаціонарній установці "ЭИЛВ-7" на третьому режимі. При цьому параметри режиму становили: робочий струм 0,7-0,8 А; напруга на ємнісному накопичувачі 56,1 В; ємність накопичувального конденсатора 100 мкФ. Як матеріал електрода застосовували металевий хром, вольфрам і твердий сплав Т15К6. Мікротвердість зразків вимірювали на мікротвердомірі ПМТ-3 при навантаженні 0,5 Н. На фіг. 1 схематично показано розподіл твердості по глибині поверхневого шару зразків із сталі 40Х, зміцнених ЕЕЛ. Аналіз кривих показує, що після ЕЕЛ твердість поверхневого шару істотно підвищилася. Найбільша твердість отримана при легуванні хромом, внаслідок його більш високої дифундувальної здатності і більшої активності при утворенні інтерметалічних сполук з хімічними елементами повітря, присутніми у плазмі розряду. Більш низькі значення твердості, одержані при легуванні вольфрамом і твердим сплавом, можна пояснити малою товщиною отриманих активних шарів, що ускладнює вимірювання їх мікротвердості, тому що якісний відбиток можна отримати при вимірюванні мікротвердості на відстані ~15-20 мкм від краю зразка. Слід звернути увагу на утворення провалу твердості на глибині близько 30-50 мкм в зоні термічного впливу. Наявність м'якої підкладки під зміцненим шаром з різким перепадом твердості характеризує один із недоліків методу ЕЕЛ. Іонне азотування проводили на установці НГВ-6,6/6-И1 при температурі 520 °C протягом 12 годин. Найбільш висока твердість зразків із сталі 40Х, зміцнених методом ІА, склала 490-510 2 кгс/мм при глибині зміцненого шару 120-150 мкм (фіг. 2). На фіг. 3 представлені криві розподілу твердості зразків при проведенні ІА до (фіг. 3, а) і після ЕЕЛ (фіг. 3, б). З аналізу кривих слідує, що ІА позитивно впливає на властивості шару. Можна відзначити загальне підвищення твердості при використанні ІА як попередньої, так і подальшої операції. При цьому в разі проведення ІА як попередньої операції, спостерігається тенденція до збільшення глибини активного шару, зміцненого електроерозійним легуванням, а в разі проведення ІА після ЕЕЛ простежується більш плавна зміна твердості і її підвищення на більшу величину, порівняно з попередніми ІА. Зони зниженої твердості відсутні, крім випадку легування твердим сплавом, що можна пояснити, ймовірно, особливостями матеріалу електрода, який являє собою, на відміну від електродів з чистих металів (хрому і вольфраму), сплав карбіду і зв'язки. Слід зазначити, що в разі легування твердим сплавом, хоча і спостерігається зона зниженої твердості, проте її твердість вище, ніж була спочатку після термічної обробки. Таким чином, дослідження показали, що проведення ЕЕЛ в поєднанні з ІА дозволяє усунути зони зниженої твердості при використанні електродів з чистих твердих зносостійких металів, при цьому спостерігається плавна зміна твердості зміцненого шару і збільшення загальної глибини зони підвищеної твердості, причому, якщо необхідно отримати більш твердий поверхневий шар, то операцію ІА рекомендується здійснювати до ЕЕЛ, а якщо менш твердий шар, але з більшою загальною глибиною зони підвищеної твердості, то після ЕЕЛ. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці, що включає операцію електроерозійного легування, який відрізняється тим, що деталь, піддану термічній обробці, піддають електроерозійному легуванню в поєднанні з іонним азотуванням, при цьому іонне азотування здійснюють до операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу. 2. Спосіб за п. 1, який відрізняється тим, що електроерозійне легування виконують твердим сплавом Т15К6, більш переважно, вольфрамом і, найбільш переважно, металевим хромом. 3. Спосіб за п. 1 або 2, який відрізняється тим, що іонне азотування виконують при температурі 520 °C протягом 12 годин. 4. Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці, що включає операцію електроерозійного легування, який відрізняється тим, що деталь, піддану термічній обробці, піддають електроерозійному легуванню в поєднанні з іонним азотуванням, при цьому іонне азотування здійснюють після операції електроерозійного легування протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу. 5. Спосіб за п. 4, який відрізняється тим, що електроерозійне легування виконують твердим сплавом Т15К6, більш переважно, вольфрамом і, найбільш переважно, металевим хромом. 2 UA 103701 C2 6. Спосіб за п. 4 або 5, який відрізняється тим, що іонне азотування виконують при температурі 520 °C протягом 12 годин. 3 UA 103701 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюMartsynkovskyi Vasyl Sigizmundovych, Tarelnyk Viacheslav Borysovych

Автори російськоюМарцинковский Василий Сигизмундович, Тарельник Вячеслав Борисович

МПК / Мітки

МПК: B23H 5/00, C23C 28/00, C23C 8/36

Мітки: спосіб, термічній, підданих, зміцнення, деталей, поверхонь, обробці, сталевих, варіанти

Код посилання

<a href="https://ua.patents.su/6-103701-sposib-zmicnennya-poverkhon-stalevikh-detalejj-piddanikh-termichnijj-obrobci-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці (варіанти)</a>

Попередній патент: Спосіб захисту від однофазних замикань на землю в розподільчій мережі змінного струму та пристрій для його реалізації

Наступний патент: Теплогенератор

Випадковий патент: Спосіб захисту підмостових русел від розмиву