Спосіб одержання діоксиду кремнію та теплової енергії із кремнійвмісної сировини

Номер патенту: 103804

Опубліковано: 25.11.2013

Автори: Гура Денис Валерійович, Тертишний Олег Олександрович, Сорока Петро Гнатович

Формула / Реферат

Спосіб одержання діоксиду кремнію та теплової енергії із рослинної кремнійвмісної сировини, що включає попередню підготовку рисового лушпиння, висушування його, подачу тепла в зону нагріву та подальше окисне випалювання рисового лушпиння з утилізацією тепла, що виділяється, який відрізняється тим, що після висушування рисове лушпиння подрібнюють до 40-200 мкм, тепло у зону нагріву подають до моменту спалахування частинок рисового лушпиння, а процес окисного випалювання ведуть у потоці пилогазової суміші при масовому співвідношенні Т:Г відповідно 1:14 - 1:20.

Текст

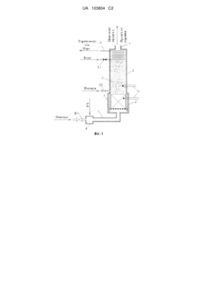

Реферат: Винахід належить до хімічної галузі промисловості. Cпособі одержання діоксиду кремнію та теплової енергії із кремнійвмісної сировини включає попередню підготовку рисового лушпиння (РЛ), висушування його, подачу тепла в зону нагріву та подальше окисне випалювання РЛ з утилізацією тепла, що виділяється, відповідно до винаходу, РЛ після висушування подрібнюють до 40-200 мкм, тепло в зону нагріву подають до моменту спалахування частинок РЛ, а процес окисного випалювання РЛ ведуть у потоці пилогазової суміші при масовому співвідношенні Т:Г відповідно 1:14-1:20. Застосування способу дозволяє спростити технологію процесу одержання діоксиду кремнію та теплової енергії, знизити енерговитрати та підвищити якість одержуваного діоксиду кремнію. UA 103804 C2 (12) UA 103804 C2 UA 103804 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області переробки рослинних кремнійвмісних відходів, зокрема рисового лушпиння (РЛ), з метою одержання теплової енергії та порошку діоксиду кремнію різного ступеня чистоти, який використовується як сорбент, наповнювач у виробництві гум та пластмас, у фармацевтичній, металургійній та в інших галузях промисловості. Відомий спосіб одержання діоксиду кремнію із відходів виробництва рису, який включає обвуглення попередньо підготованої вихідної сировини та наступне її окисне випалювання. Процеси обвуглення та окисного випалювання ведуть у безперервному режимі, окисне випалювання проводять у "затиснутому шарі" при температурі 800-1000 °C. Обвуглення ведуть за рахунок теплоти газів, що утворюються на стадії окисного випалювання, при температурі 7 120-500 °C [Пат. 2233795 Россия, МПК С 01 В 33/12, F 23 С 9/00. Способ получения диоксида кремния из отходов производства риса и устройство для его осуществления./ Добржанский В.Г., Земнухова Л.А., Сергиенко В.И. - № 2003125691/15; заявл. 20.08.03., опубл. 10.08.04.] Недоліками даного способу є: - довготривалість процесу випалювання неподрібненого РЛ, внаслідок того, що воно покрите оболонкою діоксиду кремнію, яка перешкоджає горінню частинки; - неможливість забезпечення рівномірного протікання процесу горіння по всьому шару сировини, внаслідок поганого контакту частинок РЛ з повітрям в умовах "затиснутого шару", що призводить до низької чистоти одержаного продукту за рахунок присутності домішок кристалічного діоксиду кремнію та вуглецю; - ведення процесу в умовах "затиснутого шару" збільшує час термообробки РЛ, що в свою чергу збільшує енерговитрати на проведення даного процесу. Найбільш близьким до способу, який заявляється, за технічною суттю та результатом, що досягається, є спосіб одержання діоксиду кремнію та теплової енергії із рослинних кремнійвмісних відходів, який включає окисне випалювання у безперервному режимі попередньо підготовленої вихідної сировини при русі щільного шару в зоні горіння з регулюванням температури горіння, змінюючи витрату води або пари, які подаються в зону горіння, і утилізацію тепла відхідних газів. Шляхом регулювання швидкості подачі вихідної сировини встановлюють режим горіння, при якому максимум температур займає незмінне положення по висоті камери згорання, а регулювання температури горіння та утилізацію тепла відхідних газів здійснюють шляхом відводу тепла безпосередньо із шару [Пат. 2291105 Россия, МПК С 01 В 33/12, F 23 С 9/00. Способ получения диоксида кремния и тепловой энергии из кремнийсодержащих растительных отходов и установка для сжигания мелкодисперсных материалов./ Скрябин А.А., Сидоров A.M., Пузырев Е.М., Щуренко В.П. - № 2005127829/15; заявл. 06.09.05., опубл. 10.01.07. бюл. № 1]. Недоліками найближчого аналога є низькі ефективність та економічність одержання цільового продукту та теплової енергії, внаслідок випалювання РЛ в умовах щільного шару сировини. При здійсненні даного способу в умовах щільного нерухомого шару сировини, проникнення повітря, води (пари) та газоподібних продуктів горіння крізь шар сировини дуже уповільнюються та проходить нерівномірно, внаслідок чого виникає нерівність температур по всій довжині зони горіння, збільшується час горіння частинок та знижується якість цільового продукту. У даному способі використовують неподрібнену сировину, що також негативно впливає на якість кінцевого продукту, а саме збільшується час її термообробки, за рахунок того, що РЛ вкрите оболонкою діоксиду кремнію, яка перешкоджає горінню частинок. Внаслідок цього можуть виникнути локальні перегріви шару в зоні горіння у зв'язку зі складністю регулювання температури системи в умовах стаціонарного "затиснутого" шару, що також буде негативно відображатися на якості кінцевого продукту. Задачею винаходу є спрощення способу одержання діоксиду кремнію та теплової енергії із рослинної кремнійвмісної сировини, підвищення ефективності та якості діоксиду кремнію різного ступеня чистоти та теплової енергії в процесі одержання їх із РЛ шляхом його комплексної переробки. Поставлена задача вирішується тим, що у відомому способі одержання діоксиду кремнію та теплової енергії із рослинної кремнійвмісної сировини, що включає попередню підготовку РЛ, висушування його, подачу тепла в зону нагріву та подальше окисне випалювання РЛ з утилізацією тепла, що виділяється, відповідно до винаходу, РЛ після висушування подрібнюють до 40-200 мкм, тепло в зону нагріву подають до моменту спалахування частинок РЛ, а процес окисного випалювання РЛ ведуть у потоці пилогазової суміші при масовому співвідношенні Т:Г=1:14-1:20. Подрібнення РЛ в запропонованому способі проводиться з метою покращення процесу його горіння. Поверхня РЛ покрита захисною плівкою сполук кремнію, яка перешкоджає дифузії кисню до поверхні частинки, внаслідок чого його горіння відбувається дуже повільно, а залишок 1 UA 103804 C2 5 10 15 20 25 30 35 40 45 50 55 містить досить велику домішку вуглецю. За рахунок механічної деструкції, в процесі подрібнення, відбувається руйнування "захисного шару" РЛ внаслідок чого покращується його горіння та чистота одержаного продукту. Шляхом регулювання масового співвідношення Т:Г здійснюється регулювання температури ведення процесу спалювання РЛ. Інтервал співвідношень Т:Г визначали, базуючись на фізикохімічних властивостях РЛ та діоксиду кремнію. Так при співвідношенні Т:Г=1:14 температура процесу горіння РЛ відповідає значенню 750 °C. Дана температура є верхньою межею, при якій можливе одержання діоксиду кремнію в аморфній формі. Співвідношення Т:Г=1:17 є найбільш оптимальним, при даному співвідношенні температура процесу горіння РЛ складає 680 °C. При співвідношенні Т:Г=1:20 температура процесу горіння РЛ відповідає значенню 580 °C і є нижньою температурною межею, при якій доцільно вести процес спалювання РЛ. Збільшувати частку повітря більше 20 є недоцільним тому, що температура термообробки зменшується, внаслідок чого час, необхідний для вигорання органічної складової РЛ, істотно збільшується, а повнота вигорання органічної складової зменшується. Заявлений спосіб одержання діоксиду кремнію із РЛ реалізується за допомогою пристрою для випалювання дрібнодисперсних матеріалів, що зображений на кресленні. Пристрій включає камеру згорання (1), в нижній частині якої розташований розпалювальний пристрій (2), що заповнений керамічними кільцями. Як нагрівальний елементу в розпалювальному пристрої (2) використовують електронагрівальну спіраль (3). Змішувач (4) вихідної сировини та повітря, послідовно з'єднаний із патрубком (5) для подачі вихідної сировини до розпалювального пристрою (2). У верхній частині камери згорання (1) розташований теплообмінник (6), над яким розташований патрубок (7) для відводу цільового продукту та газоподібних продуктів горіння. Контроль температури в розпалювальному пристрої (2) та в зоні горіння (8) здійснюється за допомогою термопар (9). Для регулювання витрати повітря, що подається в змішувач (4), в зону горіння (8) та охолоджуючої води в теплообміннику (6) встановлені регулюючі вентилі (10), (11) та (12) відповідно. Патрубок (7) для відводу цільового продукту та газоподібних продуктів горіння послідовно з'єднаний із циклонним сепаратором та батареєю рукавних фільтрів (на кресл. не зображені) для більш тонкої очистки відхідних газів від твердого діоксиду кремнію, який не вловився в циклоні. Установка для випалювання дрібнодисперсних матеріалів працює наступним чином. До змішувача (4) подають промите та подрібнене до розмірів 40-200 мкм РЛ і повітря, у заданому співвідношенні, з утворенням пилогазової суміші, яка через патрубок (5) надходить до заповненого керамічними кільцями розпалювального пристрою (2), що являє собою вертикальну циліндричну піч. До моменту спалахування частинок РЛ, температуру в розпалювальному пристрої підтримують за рахунок тепла, що виділяється від електронагрівальних спіралей (3), а після спалахування частинок РЛ подачу тепла припиняють і температура в розпалювальному пристрої підтримується за рахунок тепла, що виділяється в процесі горіння РЛ. Пройшовши розпалювальний пристрій (2), частинки РЛ потрапляють до камери згорання (1), де проходить їх окисне випалювання. Для більш тонкого регулювання температури окисного випалювання,в зону горіння (8) подають повітря, витрату якого регулюють за допомогою вентиля (11). Після повного вигорання органічної складової РЛ, пилогазова суміш проходить теплообмінник (6), в результаті чого охолоджується і, далі, через патрубок (7) надходить до циклонного сепаратора, де частково розділяється на твердий цільовий продукт та на суміш газоподібних продуктів горіння і дрібної фракції діоксиду кремнію, що не осів у циклоні. Після циклона, пилогазова суміш направляється до батареї рукавних фільтрів, де проходить більш тонка очистка газоподібних продуктів горіння від діоксиду кремнію. Охолоджені відхідні гази, пройшовши батарею рукавних фільтрів, направляються на стадію висушування РЛ, де використовуються як сушильний агент. Наводимо приклади конкретного виконання пропонованого способу одержання діоксиду кремнію та теплової енергії із рослинної кремнійвмісної сировини. Приклад 1 РЛ, перед подачею до установки, попередньо підготовлюють: очищують від механічних домішок, промивають водою; для одержання діоксиду кремнію високого ступеня чистоти, РЛ додатково промивають розчином мінеральної кислоти (НСl, H 2SO4) з концентрацією 5-15 % мас., а потім водою до значення рН 6,5-7 та висушують. Далі РЛ подрібнюють у млині до часток розміром 40-200 мкм. 2 UA 103804 C2 5 10 15 20 25 30 35 40 45 50 Підготовлене РЛ і повітря змішують у масовому співвідношенні Т:Г відповідно 1:14 з утворенням пилогазової суміші, в зону нагріву подають тепло до моменту спалахування частинок РЛ та проводять окисне випалювання даної суміші при температурі 750 °C. Після повного вигорання органічної складової РЛ, пилогазову суміш охолоджують до температури 200 С і розділяють на твердий цільовий продукт та на суміш газоподібних продуктів горіння і дрібної фракції діоксиду кремнію, яку потім направляють на тонку очистку. В результаті охолодження пилогазової суміші до температури 200 С утилізується теплової енергії в кількості 42 МДж/кг SiO2. Охолоджені відхідні гази, після тонкої очистки, направляються на стадію висушування РЛ, де використовуються як сушильний агент. Приклад 2 РЛ, перед подачею до установки, попередньо підготовлюють: очищують від механічних домішок, промивають водою; для одержання діоксиду кремнію високого ступеня чистоти, РЛ додатково промивають розчином мінеральної кислоти (НСl, H 2SO4) з концентрацією 5-15 % мас., а потім водою до значення рН 6,5-7 та висушують. Далі РЛ подрібнюють у млині до часток розміром 40-200 мкм. Підготовлене РЛ і повітря змішують у масовому співвідношенні Т:Г відповідно 1:17 з утворенням пилогазової суміші, в зону нагріву подають тепло до моменту спалахування частинок РЛ та проводять окисне випалювання даної суміші при температурі 680 °C. Після повного вигорання органічної складової РЛ, пилогазову суміш охолоджують до температури 150 °C і розділяють на твердий цільовий продукт та на суміш газоподібних продуктів горіння і дрібної фракції діоксиду кремнію, яку потім направляють на тонку очистку. В результаті охолодження пилогазової суміші до температури 150 °C утилізується теплової енергії в кількості 47,3 МДж/кг SiO2. Охолоджені відхідні гази, після тонкої очистки, направляються на стадію висушування РЛ, де використовуються як сушильноий агент. Приклад 3 РЛ, перед подачею до установки, попередньо підготовлюють: очищують від механічних домішок, промивають водою; для отримання діоксиду кремнію високого ступеня чистоти, РЛ додатково промивають розчином мінеральної кислоти (НСl, H2SO4) з концентрацією 5-15 % мас., а потім водою до значення рН 6,5-7 та висушують. Далі РЛ подрібнюють у млині до часток розміром 40-200 мкм. Підготовлене РЛ і повітря змішують у масовому співвідношенні Т:Г відповідно 1:20 з утворенням пилогазової суміші, в зону нагріву подають тепло до моменту спалахування частинок РЛ та проводять окисне випалювання даної суміші при температурі 580 С. Після повного вигорання органічної складової РЛ, пилогазову суміш охолоджують до температури 125 С і розділяють на твердий цільовий продукт та на суміш газоподібних продуктів горіння і дрібної фракції діоксиду кремнію, яку потім направляють на тонку очистку. В результаті охолодження пилогазової суміші до температури 125 С утилізується теплової енергії в кількості 46,4 МДж/кг SiO2. Охолоджені відхідні гази, після тонкої очистки, направляються на стадію висушування РЛ, де використовуються як сушильний агент. Таким чином, у порівнянні із прототипом, запропонований спосіб одержання діоксиду кремнію та теплової енергії із рослинної кремнійвмісної сировини дозволяє спростити технологію одержання SiO2Ta теплової енергії, знизити енерговитрати на проведення даного процесу, підвищити ефективність одержання та якість діоксиду кремнію різного ступеня чистоти та теплової енергії в процесі одержання їх із РЛ шляхом його комплексної переробки. Одержаний за даним способом діоксид кремнію може бути використаний як сорбент, наповнювач у виробництві гум та пластмас, у фармацевтичній, металургійній та в інших галузях промисловості. ФОРМУЛА ВИНАХОДУ 55 60 Спосіб одержання діоксиду кремнію та теплової енергії із рослинної кремнійвмісної сировини, що включає попередню підготовку рисового лушпиння, висушування його, подачу тепла в зону нагріву та подальше окисне випалювання рисового лушпиння з утилізацією тепла, що виділяється, який відрізняється тим, що після висушування рисове лушпиння подрібнюють до 40-200 мкм, тепло у зону нагріву подають до моменту спалахування частинок рисового лушпиння, а процес окисного випалювання ведуть у потоці пилогазової суміші при масовому співвідношенні Т:Г відповідно 1:14 - 1:20. 3 UA 103804 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюSoroka Petro Hnatovych, Tertyshnyi Oleh Oleksandrovych

Автори російськоюСорока Петр Игнатьевич, Тертишный Олег Александрович

МПК / Мітки

МПК: C01B 33/12, F23C 9/00

Мітки: енергії, спосіб, кремнійвмісної, сировини, одержання, теплової, кремнію, діоксиду

Код посилання

<a href="https://ua.patents.su/6-103804-sposib-oderzhannya-dioksidu-kremniyu-ta-teplovo-energi-iz-kremnijjvmisno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання діоксиду кремнію та теплової енергії із кремнійвмісної сировини</a>

Попередній патент: Застосування 1-метоксикарбонілметил-7-бром-5-феніл-3-ариламіно-1,2-дигідро-3н-1,4-бенздіазепін-2-онів як анальгетичних засобів

Наступний патент: Спосіб виробництва гранул

Випадковий патент: Спосіб ремонту дефектної ділянки діючого трубопроводу