Спосіб виробництва гранул

Номер патенту: 103805

Опубліковано: 25.11.2013

Автори: Курстен Йоханес Ламбертус, Роос Вілем Фредерік, Міссен Йозеф Хуберт

Формула / Реферат

1. Спосіб виробництва гранул з рідкої композиції, який включає стадії, на яких: наносять рідку композицію на тверді частинки, які підтримують в безперервному русі газовим потоком в зоні грануляції довгастого гранулятора, осаджуючи і отверджуючи згадану рідку композицію навколо згаданих твердих частинок, щоб збільшити розмір частинок і таким чином сформувати вирощені тверді частинки; відводять потік згаданих вирощених твердих частинок із зони грануляції, розділяючи в пристрої сортування за розмірами згаданий потік згаданих вирощених твердих частинок на індивідуальні потоки, з отриманням потоку вирощених твердих частинок недостатнього розміру, потоку вирощених твердих частинок надмірного розміру і потоку вирощених твердих частинок необхідного розміру; передають згаданий потік вирощених твердих частинок надмірного розміру, в подрібнюючий пристрій; дроблять згаданий потік згаданих вирощених твердих частинок надмірного розміру в згаданому подрібнюючому пристрої, зменшуючи таким чином розмір частинок згаданих вирощених твердих частинок надмірного розміру, і отримуючи потік роздроблених твердих частинок; який відрізняється тим, що згаданий потік роздроблених твердих частинок вводять в гранулятор в місці, розташованому на лінії, що проходить прямо вниз від центру газового потоку, що виходить, або в місці, розташованому в горизонтальному напрямі, віддаленому від цієї лінії не далі, ніж на L/10, де L є довжиною довгастого гранулятора.

2. Спосіб за п. 1, який відрізняється тим, що потік вирощених твердих частинок, що виходять з гранулятора, охолоджують в охолоджувачі.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що рідку композицію наносять на тверді частинки у формі плівки.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що потік частинок недостатнього розміру повторно вводять в гранулятор разом з потоком роздроблених твердих частинок.

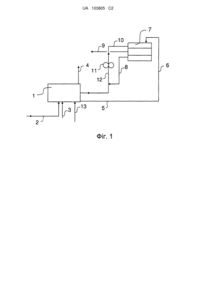

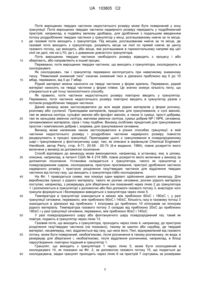

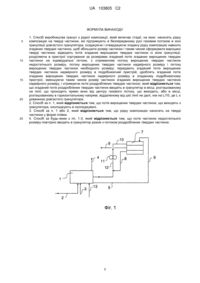

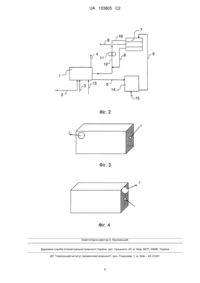

Текст

Реферат: Винахід належить до способу виробництва гранул з рідкої композиції із зниженим пилеутворенням, причому згаданий спосіб містить стадії, на яких: наносять рідку композицію на тверді частинки, які підтримують в безперервному русі газовим потоком в зоні грануляції довгастого гранулятора, осаджуючи і отверджуючи, таким чином, згадану рідку композицію навколо згаданих твердих частинок, щоб збільшити розмір частинок і, таким чином, сформувати вирощені тверді частинки; відводять потік згаданих вирощених твердих частинок із зони грануляції, розділяючи в пристрої сортування за розмірами згаданий потік згаданих вирощених твердих частинок на індивідуальні потоки, отримуючи потік твердих частинок недостатнього розміру, потік твердих частинок надмірного розміру і потік твердих частинок необхідного розміру; передають згаданий потік вирощених твердих частинок надмірного розміру в подрібнюючий пристрій; дроблять згаданий потік згаданих вирощених твердих частинок надмірного розміру в згаданому подрібнюючому пристрої, зменшуючи, таким чином, розмір частинок згаданих вирощених твердих частинок надмірного розміру, і отримують, таким чином, потік роздроблених твердих частинок, в якому цей згаданий потік роздроблених твердих частинок вводить в гранулятор у місці, розташованому нижче за те місце, де газовий потік виходить з гранулятора. UA 103805 C2 (12) UA 103805 C2 UA 103805 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу виробництва гранул з рідкого матеріалу, який наносять на тверді частинки, циркулюючі в зоні грануляції гранулятора, викликаючи, таким чином, зростання частинки. Циркуляція твердих частинок підтримується за допомогою газового потоку, що входить в гранулятор з боку днища і що виходить з гранулятора зверху. Потік частинок, що виходять із зони грануляції, потім сортується пристроєм сортування по розмірах на три потоки частинок: частинки необхідного розміру, частинки недостатнього розміру і частинки надмірного розміру. Потік частинок недостатнього розміру повертає в зону грануляція, тоді як потік частинок необхідного розміру направляють в сховищі продукту. Потік частинок надмірного розміру направляють в подрібнюючий пристрій або в дробарку, де частинки дробляться і потім їх направляють назад в гранулятор. Потік частинок необхідного розміру відводять для подальшого використання або продажу. Різні способи виготовлення твердих частинок з рідких матеріалів, таких як розчини, розплави або суспензії, добре відомі з рівня техніки. Особливий інтерес представляють способи грануляції, такі як описано у Nioh і ін. (EP-A-0-026-918). Nioh та ін. описують спосіб грануляції з фонтануючим шаром, в якому рідкий матеріал в газовому потоці проходить в центральній частині від низу до верху через масу частинок і ряд частинок з цієї маси захоплюється газовим потоком і згодом, коли швидкість газового потоку знижується, падають назад на поверхню маси частинок. У цій масі частинок також присутні частинки, отримані з потоку частинок недостатнього розміру, і з потоку частинок надмірного розміру після їх дроблення в подрібнюючому пристрої. Інший тип способу грануляції, в якому відбувається зростання частинок, використовує як гранулятор псевдозріджений шар. Такий процес описаний Niks та ін. в патенті США № 4 219 589. У цьому способі газовий потік розпилює рідкий матеріал до дрібних крапель, які потім отверждаються на ядрах в псевдозрідженому шарі. Отверділі частинки потім видаляють з гранулятора і розділяють на три потоки частинок за розміром. Потік частинок надмірного розміру дроблять, об'єднують з потоком частинок недостатнього розміру і повертають в псевдозріджений шар. Musters в європейському патенті EP-A-0-141- 436 описує спосіб грануляції з псевдозрідженим шаром, в якому рідкий матеріал випускають із системи розподілу рідини у формі фактично закритої, конічної плівки. Ядра з шару зволожуються рідиною у міру того, як вони проходять через конічну плівку за допомогою потужного газового потоку. Згадані вище способи грануляції можуть виконуватися в грануляторах із псевдозрідженим шаром різних форм. Відомі як гранулятори прямокутної форми, так і гранулятори циліндрової форми (див., наприклад, Hans Uhlemann-Lothar Mori, Wirbelschicht-Spruhgranulation, Springer ISBN 3-540-66985-X, стор. 238-241). Прямокутні гранулятори мають прямокутний поперечний перетин в горизонтальній площині, тоді як гранулятори циліндрової форми мають круговий або еліптичний поперечний перетин в горизонтальній площині. Обидва типи грануляторів можуть характеризуватися довжиною (L) і шириною (W) поперечного перетину в горизонтальній площині. Довжина L тут визначається як найбільша відстань по горизонталі між стінками гранулятора, а ширина визначається як найменша відстань між стінками гранулятора в горизонтальному поперечному перетині. Випадок, в якому L=W, характеризує особливі випадки: відповідно, квадратний або круглий поперечний перетин в горизонтальній площині. В області техніки, в якій використовують даний винахід, слід визначити довгастий гранулятор як гранулятор будь-якої із згаданих вище форм, довжина якого, проте, щонайменше в два рази більше, ніж його ширина. Недоліками всіх цих способів є значна кількість пилу, створюваного під час способу грануляції або, взагалі, присутнього в блоці грануляції, і подальше накопичення пилу в блоці грануляції. Для цілей даного винаходу під терміном "пил" розуміють частинки з діаметром менше 0,5 міліметра. Зазвичай повітряний потік переносить цей пил, з яким гранули часто не контактують, в зони блоку грануляції, особливо верхню, де він і відкладається. У міру того, як відкладення накопичуються, великі шматки відриваються і падають вниз, засмічуючи гранулятор та/або пристрій розпилювання рідини і, таким чином, серйозно порушують процес грануляції. Зазвичай у такому разі, процес грануляції повинен бути зупинений і гранулятор слід чистити. Процедура чищення і виробничий простій, що виникає в результаті, можуть тривати 824 години залежно від таких чинників, як ступінь засмічення, склад гранул і тип устаткування. Пил, що створюється і присутній в системі грануляції, в основному походить з трьох джерел. Першим джерелом пилу є пил, який утворюється за рахунок стирання при русі гранул і їх зіткненнях в псевдозрідженому шарі. Кількість пилу, що створюється цим джерелом, сильно залежить від властивостей продукту. Для багатьох типів продукту відповідні властивості (твердість, поверхнева структура, опір стиранню) такі, що кількість пилу, що утворюється при 1 UA 103805 C2 5 10 15 20 25 30 35 40 45 50 55 60 такому стиранні, вельми невелика. Другим джерелом пилу є пил, який утворюється в процесі контакту рідини, введеної в гранулятор, з гранулами в псевдозрідженому шарі. Кількість пилу, що утворюється за рахунок цього способу контакту, може мінятися. У разі використання розпилювання, при якому створюються дрібні краплі (як у випадку з багатьма комерційно доступними двофазними розпилювачами), розпилювачі завжди створюють краплі з розкидом за діаметром. Найдрібніші краплі, що створюються в таких розпилювачах, тверднутимуть перш, ніж досягнуть гранули, і покидатимуть псевдозріджений шар разом з повітрям у формі пилу. Проте, якщо використовують плівкове розпилювання, кількість пилу, що утворюється в розпилювачах, може бути дуже низькою. Третє джерело пилу є пилом, що утворюється в дробарках. Головною метою дроблення є обмежене зниження розміру продукту у міру його надходження в дробарку. Наприклад, якщо потрібний кінцевий продукт в діапазоні 2-4 міліметри, то зазвичай завдання дробарки полягатиме в тому, щоб створювати гранули з діаметром в діапазоні 1-2 мм. По суті, процес дроблення є формуванням частини продукту з меншим діаметром. Роздроблений продукт з діаметром менше 0,5 мм повинен класифікуватися як "пил", оскільки він захоплюватиметься повітряним потоком в грануляторі. Завдання винаходу полягає в створенні способу отримання гранул за допомогою гранулювання, так, щоб значно понизити кількість пилу, який утворюється з продукту, і дії якого піддається гранулятор. Це зменшення пилеутворення повинне в результаті понизити частку пилу, який відкладається в грануляторі, призводячи у результаті до зниження періодичності чищення і, таким чином, до вищої продуктивності. Відповідно до винаходу спосіб виробництва гранул з рідкої композиції включає нанесення рідкої композиції на тверді частинки, які підтримують в безперервному русі газовим потоком в зоні грануляції довгастого гранулятора, таким чином, осаджуючи і отверждаючи рідку композицію навколо згаданих твердих частинок, щоб збільшити розмір частинок і, таким чином, сформувати вирощені тверді частинки; випуск потоку згаданих вирощених твердих частинок із зони грануляції, розділення за розмірами в пристрої сортування згаданого потоку згаданих вирощених твердих частинок на індивідуальні потоки, з отриманням потоку вирощених твердих частинок недостатнього розміру, потоку вирощених твердих частинок надмірного розміру і потоку вирощених твердих частинок необхідного розміру; перенесення згаданого потоку вирощених твердих частинок надмірного розміру на подрібнюючий пристрій; дроблення згаданого потоку вищевказаних вирощених твердих частинок надмірного розміру в згаданому подрібнюючому пристрої, для зменшення розміру частинок згаданих вирощених твердих частинок надмірного розміру і створення, таким чином, потоку роздроблених твердих частинок, який вводиться в гранулятор. Потік вирощених твердих частинок необхідного розміру відводять і або зберігають для подальшого продажу, або передають в інший технологічний процес. Заявник виявив, що згадане вище завдання може бути реалізоване шляхом введення згаданого потоку роздроблених твердих частинок в гранулятор в місці, розташованому нижче за те місце, де газовий потік виходить з гранулятора. Цей спосіб повторного введення потоку роздроблених твердих частинок в гранулятор зменшує кількість пилу, що накопичується в грануляторі, і, таким чином, збільшує час між простоями виробництва через чищення гранулятора. Винахід особливо ефективний, коли гранулятор має довгасту форму. Винахід придатний в декількох типах способів грануляції з псевдозрідженим шаром. Проте він особливо придатний в способах грануляції, в якій продукту властиве низьке стирання і в яких використовують плівкове розпилювання для введення розплаву в псевдозріджений шар. Фіг. 1 - схема технологічного способу, відповідна варіанту здійснення даного винаходу. Фіг. 2 - схема технологічного способу, відповідна іншому варіанту здійснення даного винаходу. Даний спосіб виробництва гранул з рідкого матеріалу, такого як, наприклад, розчин, розплав або суспензія, включає нанесення рідкого матеріалу на тверді частинки з того ж самого матеріалу, підтримувані у безперервному русі газовим потоком у зоні грануляції довгастого гранулятора так, щоб викликати зростання твердих частинок і потім, коли тверді частинки зростають до вибраного розміру, відведення потоку вирощених твердих частинок із зони грануляції. Під довгастим гранулятором тут і далі слід розуміти гранулятор, у якого відношення довжини L і ширини W рівне щонайменше 2. Потік вирощених твердих частинок потім розділяють за розмірами пристроєм сортування, наприклад, сортувальним ситом або грохотом, на потоки, ґрунтуючись на розмірі вирощеної твердої частинки, отримуючи, таким чином, потоки вирощених твердих частинок недостатнього, надмірного і необхідного розмірів. З кожним із цих потоків частинок поводяться по-різному. 2 UA 103805 C2 5 10 15 20 25 30 35 40 45 50 55 60 Потік вирощених твердих частинок недостатнього розміру може бути повернений у зону грануляції. Потік вирощених твердих частинок надмірного розміру передають у подрібнюючий пристрій, наприклад, в подвійну валкову дробарку, для дроблення з подальшим введенням потоку роздроблених твердих частинок у гранулятор у місці, розташованому нижче за те місце, де газовий потік виходить з гранулятора. Під місцем, розташованим нижче за те місце, де газовий потік виходить з гранулятора, розуміють місце на лінії по прямій нижче за центр газового потоку, що виходить, або місце, яке розташоване в горизонтальному напрямі від цієї лінії не далі, ніж на L/10, де L є довжиною довгастого гранулятора. Потік вирощених твердих частинок необхідного розміру відводять з процесу і або зберігають, або направляють в інший процес. Переважно, потік вирощених твердих частинок, що виходять з гранулятора, охолоджують в охолоджувачі. Як охолоджувач, так і гранулятор переважно експлуатують при невеликому зниженому тиску. "Невеликий знижений тиск" означає знижений тиск в діапазоні приблизно від 0 до 10 мбар, переважно, від 0 до 7 мбар. Рідкий матеріал можна наносити на тверді частинки у формі крапель. Переважно, рідкий матеріал наносять на тверді частинки у формі плівки. Це значно знижує кількість пилу, що утворюється в цій точці технологічного способу. Як правило, потік частинок недостатнього розміру повторно вводять у гранулятор. Переважно, потік частинок недостатнього розміру повторно вводять в гранулятор разом з потоком роздроблених твердих частинок. Даний винахід може застосовуватися до всіх видів рідких матеріалів у формі розчину, розплаву або суспензії. Прикладами матеріалів, придатних для гранулювання, є солі амонію, такі як аміачна селітра, сульфат амонію або фосфат амонію, а також їх суміші, прості добрива, такі як кальцієва аміачна селітра, магнієва аміачна селітра, суміші добрив NP і NPK, сечовина, сечовиновмісні матеріали, сірка і тому подібне. Винахід особливо придатний для гранулювання простих і комплексних добрив і, зокрема, для гранулювання сечовини. Винахід може належним чином застосовуватися в різних способах грануляції, в якій частинки недостатнього розміру і роздроблені частинки надмірного розміру повністю рециркулюють в процесі грануляції. Прикладами цього є гранулювання в псевдозрідженому шарі і гранулювання у фонтануючому шарі, такі, як описано в керівництві Chemical Engineers' Handbook, автор Perry, стор. 8-71, 20-59 - 20-74 (6-е видання, 1984), повне розкриття якого включене у винахід за допомогою посилання. Спосіб відповідно до винаходу може виконуватися, наприклад, в установці, яка, в цілому, описана, наприклад, в патенті США № 4 219 589, повне розкриття якого включене у винахід за допомогою посилання. Установка складається з гранулятора, такого як гранулятор з псевдозрідженим шаром, охолоджувача, пристрою просіювання, пристрої дроблення частинок надмірного розміру і пристрою розділення газу/твердих частинок для відділення твердих частинок від потоку газу, що виходить з гранулятора і/або охолоджувача. На Фіг. 1 приводиться схема, яка показує один варіант здійснення даного винаходу. Для виробництва гранул з рідкого матеріалу, такого як розчин сечовини, розчин рідкого матеріалу поступає, наприклад, з резервуару для зберігання (не показаний) через лінію 2 до гранулятора 1 і розпилюється в грануляторі з допомогою або без допомоги газового потоку 3, внаслідок чого гранули формуються і безперервно виводяться з гранулятора через лінію 5. Температура в грануляторі знаходиться в межах між приблизно 60±C і 180±C і, у разі грануляції сечовини, переважно, між приблизно 90±C і 140±C. Кількість газу в газовому потоці 3 знаходиться в діапазоні від приблизно 1 кілограма до приблизно 10 кілограмів на кілограм рідкого матеріалу. Температура газового потоку 3 складає від приблизно 20±C до приблизно 180±C і у разі грануляції сечовини, переважно, між приблизно 90±C і 140±C. У разі псевдозрідженого шару або фонтануючого шару псевдозріджений газ, такий як повітря, подають в гранулятор через лінію 13. Газовий потік, що виходить з гранулятора, проходить через лінію 4, наприклад, до пристрою розділення газу/твердих частинок (не показано), такому як циклон або скрубер, де твердий матеріал, насамперед, пил, відділяється від газу, що несе його. Пил, відокремлений від газового потоку, може бути повернений, необов'язково, після розчинення в такому розчиннику, як вода, в резервуар для зберігання і, необов'язково, після відділення розчинника, наприклад, в блоці пароутворення, повторно поданий в гранулятор 1. Гранулят, що виходить з гранулятора 1 через лінію 5, може бути охолоджений в охолоджувачі 14, як показано на Фіг. 2, за допомогою газового потоку 15, що подається до охолоджувача, звідки гранулят проходить через лінію 6 на пристрій 7 сортувань за розмірами 3 UA 103805 C2 5 10 15 20 25 30 35 40 45 50 55 60 або на грохот. Температура газового потоку, що подається, 15 складає між приблизно 10±C і 80±C і кількість знаходиться в межах між приблизно 0,5 кілограмами і приблизно 5 кілограмами газу на кілограм гранул, що подаються в охолоджувач. У разі грануляції сечовини, температура газового потоку переважно знаходиться між приблизно 10±C і приблизно 50±C і температура, при якій гранули сечовини виходять з охолоджувача, знаходиться в межах між приблизно 20±C і приблизно 80±C, переважніше, між приблизно 25±C і приблизно 75±C. У пристрої 7 сортувань за розмірами або грохоті гранулят розділяється на три потоки, а саме, частинки надмірного розміру, частинки необхідного розміру і частинки недостатнього розміру. Частинки недостатнього розміру можуть повертатися назад через лінію 8 в гранулятор 1, щоб служити ядрами, на які нарощують рідкий матеріал під час способу грануляції. Частинки необхідного розміру проходять через лінію 9, наприклад, в сховищі (не показано), після чого вони можуть бути продані або можуть використовуватися в подальшому способі. Частинки надмірного розміру пропускають через лінію 10 в подрібнюючий пристрій 11 або дробарку, де вони перетворяться в роздроблені частинки з середнім діаметром частинки від приблизно 1,2 мм до приблизно 2,4 мм, переважно, від приблизно 1,5 мм до приблизно 2,1 мм, якщо продукт необхідного розміру має діаметр від приблизно 2 мм до приблизно 4 мм. Утворення пилу є властивим цьому процесу дроблення. Короткий огляд такого дробильного устаткування можна знайти, наприклад, в книзі Perry і Chilton Chemical Engineers Handbook, п'яте видання, стор. 8-16 - 8-57. Для даого винаходу особливо відповідним є устаткування під назвою "валкові дробарки", як описано в цьому посиланні на стор. 8-19 - 8-22. У разі грануляції сечовини, частинки необхідного розміру переважно мають діаметр гранули приблизно між 2 мм і 4 мм. Частинки надмірного розміру мають діаметр, більший, ніж приблизно 4 мм, а частинки недостатнього розміру мають діаметр, менший, ніж приблизно 2 мм. Проте, придатні також і інші діаметри частинок. У випадку, наприклад, виробництва гранул сечовини для лісоводства, використовуваних сільськогосподарськими літаками, діаметр гранули частинки необхідного розміру складає від 5 мм до 15 мм, переважно, від 7 мм до 10 мм. Роздроблені частинки, разом з пилом, що вийшов в процесі дроблення, повертають через лінію 12 в гранулятор 1 в місці, розташованому нижче за те місце, де газовий потік виходить з гранулятора 1. Цей крок знижує кількість пилу, який накопичується в грануляторі і, таким чином, збільшує час між виробничими простоями через необхідність чищення гранулятора. Наступні додаткові приклади, не призначені для обмеження, описують даний винахід. Порівняльний приклад A Завод по грануляції сечовини з продуктивністю 2000 тонн/день був обладнаний довгастим, у формі коробки гранулятором з псевдозрідженим шаром. Цей гранулятор мав відношення L/W рівне 3:1. Гранулятор був забезпечений розпилюючими пристроями плівкового типу для введення в гранулятор розплаву сечовини. Отвір для випуску повітря цього гранулятора був розташований в бічній стіні гранулятора. Продукт недостатнього розміру разом з роздробленим продуктом надмірного розміру вводили в гранулятор в місці, розташованому майже напроти отвору для випускання повітря, як показано на Фіг. 3, де посилальна позиція 1 позначає впускання продукту недостатнього розміру і роздробленого продукту надмірного розміру і посилальна позиція 2 позначає місце, де газовий потік виходить з гранулятора. Гранулятор функціонував в безперервному режимі роботи. Протягом одного року процес грануляції довелося зупинити 8 разів для чищення. Середній час, потрібний для зупинки, чищення і повторного запуску способу грануляції складав 6 годин. Таким чином, втрата виробничого часу складала 48 годин щорічно. Приклад 1 Інший завод по виробництву сечовини з продуктивністю 2000 метричних тонн/день був обладнаний довгастим, у формі коробки гранулятором з киплячим шаром. Цей гранулятор мав відношення L/W, рівне 4:2. Гранулятор був забезпечений розпилюючими пристроями плівкового типу для введення в гранулятор розплаву сечовини. Отвір для випускання повітря цього гранулятора був розташований в одній з коротких бічних стінок гранулятора. Продукт недостатнього розміру разом з роздробленим продуктом надмірного розміру подавали в гранулятор в тій же самій бічній стінці, в місці, безпосередньо під отвором для випускання повітря, як показано на Фіг. 4, де посилальна позиція 1 позначає впускання продукту недостатнього розміру і роздробленого продукту надмірного розміру і посилальна позиція 2 позначає місце, де газовий потік виходить з гранулятора. Гранулятор функціонував в безперервному режимі роботи. Протягом одного року процес грануляції довелося зупинити 3 рази для чищення. Середній час, потрібний для зупинки, чищення і повторного запуску способу грануляції складав 6 годин. Таким чином, втрата виробничого часу склала всього 18 годин щорічно. 4 UA 103805 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Спосіб виробництва гранул з рідкої композиції, який включає стадії, на яких: наносять рідку композицію на тверді частинки, які підтримують в безперервному русі газовим потоком в зоні грануляції довгастого гранулятора, осаджуючи і отверджуючи згадану рідку композицію навколо згаданих твердих частинок, щоб збільшити розмір частинок і таким чином сформувати вирощені тверді частинки; відводять потік згаданих вирощених твердих частинок із зони грануляції, розділяючи в пристрої сортування за розмірами згаданий потік згаданих вирощених твердих частинок на індивідуальні потоки, з отриманням потоку вирощених твердих частинок недостатнього розміру, потоку вирощених твердих частинок надмірного розміру і потоку вирощених твердих частинок необхідного розміру; передають згаданий потік вирощених твердих частинок надмірного розміру в подрібнюючий пристрій; дроблять згаданий потік згаданих вирощених твердих частинок надмірного розміру в згаданому подрібнюючому пристрої, зменшуючи таким чином розмір частинок згаданих вирощених твердих частинок надмірного розміру, і отримуючи потік роздроблених твердих частинок; який відрізняється тим, що згаданий потік роздроблених твердих частинок вводять в гранулятор в місці, розташованому на лінії, що проходить прямо вниз від центру газового потоку, що виходить, або в місці, розташованому в горизонтальному напрямі, віддаленому від цієї лінії не далі, ніж на L/10, де L є довжиною довгастого гранулятора. 2. Спосіб за п. 1, який відрізняється тим, що потік вирощених твердих частинок, що виходять з гранулятора, охолоджують в охолоджувачі. 3. Спосіб за п. 1 або 2, який відрізняється тим, що рідку композицію наносять на тверді частинки у формі плівки. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що потік частинок недостатнього розміру повторно вводять в гранулятор разом з потоком роздроблених твердих частинок. 5 UA 103805 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори російськоюMeessen, Jozef, Hubert, Roos, Willem, Frederik, Kursten, Johannes, Lambertus

МПК / Мітки

Мітки: гранул, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/8-103805-sposib-virobnictva-granul.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва гранул</a>

Попередній патент: Спосіб одержання діоксиду кремнію та теплової енергії із кремнійвмісної сировини

Наступний патент: Вдосконалені основа із захистом та виріб із захистом

Випадковий патент: Спосіб ретроградної цистектомії