Шихта для виплавки феросилікомарганцю

Номер патенту: 104675

Опубліковано: 25.02.2014

Автори: Гладких Володимир Андрійович, Кузьменко Сергій Миколайович, Дєдов Юрій Борисович, Лисенко Віктор Федорович, Рубан Артем Володимирович, Овчарук Анатолій Миколайович

Формула / Реферат

1. Шихта для виплавки феросилікомарганцю, що містить марганецьвмісний компонент, вуглецевий відновник, кварцит, флюс, яка відрізняється тим, що як марганецьвмісний компонент шихти використаний товарний (75-82 мас. % Мn, 6 мас. % Si, 7 мас. % С) та/або переробний (72-80 мас. % Мn, до 10 мас. % Si, до 6 мас. % С) високовуглецевий (в/в) феромарганець при наступному співвідношенні компонентів, мас. %:

високовуглецевий феромарганець

36-72

вуглецевий відновник

3-13

кварцит

21-44

флюс

4-7.

2. Шихта за п. 1, яка відрізняється тим, що як марганецьвмісний компонент шихти використані техногенні відходи виробництва, а саме - відсів фракціонування товарного та/або переробного високовуглецевого феромарганцю фракції менше 20 мм.

Текст

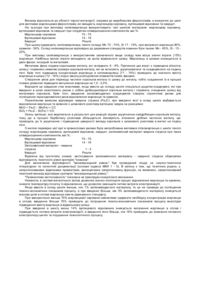

Реферат: Винахід належить до галузі чорної металургії, а саме до електрометалургії, і може бути використаний для виробництва феросилікомарганцю в рудовідновлювальних електропечах. Шихта для виплавки феросилікомарганцю містить як марганецьвмісний компонент товарний (75-82 мас. % Мn, 6 мас. % Si, 7 мас. % С) та/або переробний (72-80 мас. % Мn, до 10 мас. % Si, до 6 мас. % С) високовуглецевий феромарганець, вуглецевий відновник, кварцит і флюс при наступному співвідношенні компонентів, мас. %: високовуглецевий 36-72 феромарганець вуглецевий відновник 3-13 кварцит 21-44 флюс 4-7. Крім того, як марганецьвмісний компонент шихти може бути використані техногенні відходи виробництва, а саме - відсів фракціонування товарного та/або переробного високовуглецевого UA 104675 C2 (12) UA 104675 C2 феромарганцю фракції менше 20 мм. Винахід забезпечує збільшення вилучення кремнію в феросилікомарганець, зниження витрат вуглецевого відновника і зменшення витрат електроенергії на його одержання. UA 104675 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі чорної металургії, а саме до електрометалургії, і може бути використаний для виробництва феросилікомарганцю в рудовідновлювальних електропечах. Відома шихта для виплавки феросилікомарганцю, що містить марганцевий агломерат марок АМНВ-2 (марганцю не менше 37 мас. %) і АМНВ-1 (марганцю не менше 47,5 мас. %), шлак марганцевий переробний, імпортні марганцеві руди, кварцит (не менше 96 мас. % SiO2), вапняк [Физикохимия и технология электроферросплавов: Учебник для вузов / Гасик М.И., Лякишев Н.П. - Днепропетровск: ГНПП "Системные технологии", 2008 г. стр. 172]. Недоліком шихти є дорожнеча імпортних руд та втрати кремнію і марганцю з відвальними шлаками (40-47 мас. % SiO2, 13-15 мас. % Мn), що є наслідком низького вилучення провідних елементів у сплав. Найближчим аналогом є шихта для виплавки феросилікомарганцю [Теория и технология электрометаллургии ферросплавов: Учебник для вузов / Гасик М.И., Лякишев Н.П. - М.: СП Интермет Инжиниринг, 1999 г., стр. 371-372], яка складається з наступних компонентів: - оксидна марганцева сировина: - агломерат марки АМН-2 (48 мас. % Мn) - 115 кг/т; - агломерат марки АМН-1 (48 мас. % Мn) -281 кг/т; - марганцевий концентрат 1с (48 мас. % Мn) - 1015 кг/т; - шлак малофосфористий МФШ (48 мас. % Мn) - 373 кг/т. - кварцит (97 мас. % SiO2) - 350 кг/т. - вуглецевий відновник - 462 кг/т. - флюс - 42 кг/т. Недоліком відомої шихти є низьке вилучення марганцю (Мn=80,2 мас. %) і кремнію (Si=40 мас. %) та значні витрати електроенергії (4000-4300 кВт*г/т). В основу винаходу поставлена задача підвищення вилучення марганцю та кремнію; зменшення витрат електроенергії при виробництві феросилікомарганцю шляхом заміни його оксидної марганцевої сировини на металеву складову у вигляді товарного та/або переробного високовуглецевого феромарганцю та/або відсівів його фракціонування. Технічний результат полягає в тому, що наявність металевого розплаву (чистої фази) термодинамічно полегшить процес відновлення кремнію при виробництві феросилікомарганцю за рахунок розчинення кремнію у марганці та призведе до зниження температури відновлення кремнію згідно до реакції SiO2+(2-x)C+MnCx=[Si]Mn+2СО з 1669 °C до 1460 °C, що зменшить витрати електроенергії. Окрім цього, високовуглецевий феромарганець вносить до 7 мас. % С, який витрачається на відновлення кремнію, що зменшує витрати вуглецевого відновника. Поставлена задача досягається тим, що шихта для виплавки феросилікомарганцю, що містить марганецьвмісний компонент, вуглецевий відновник, кварцит, флюс, при цьому, як марганецьвмісний компонент шихти використаний товарний (75-82 мас. % Мn, 6 мас. % Si, 7 мас. % С) та/або переробний (72-80 мас. % Мn, до 10 мас. % Si, до 6 мас. % С) високовуглецевий феромарганець при наступному співвідношенні компонентів, мас. %: в/в феромарганець 36-72 вуглецевий відновник 3-13 кварцит 21-44 флюс 4-7. Крім того, як марганецьвмісний компонент шихти можна використовувати техногенні відходи виробництва, а саме - відсів фракціонування товарного та/або переробного високовуглецевого феромарганцю фракції менше 20 мм. Суттєвими ознаками найближчого аналогу, що збігаються з суттєвими ознаками винаходу, є: - марганецьвмісна сировина; - використання кварциту як джерела кремнію; - використання вуглецю як відновника; - використання флюсу. Факторами, що перешкоджають найближчому аналогу підвищити вилучення марганцю і кремнію, зменшити витрати електроенергії та зменшити витрати вуглецевого відновника, є: а) вуглецевотермічний процес існуючого виробництва феросилікомарганцю заснований на реалізації відновлення оксидів марганцю з марганцевої сировини (МnО)+С=[Мn]+СО,0 Н Т=545490 Дж/моль [Гасик М.И., Емлин Б.И. Электрометаллургия ферросплавов: Учебник для вузов. Киев; Донецк: Вища школа. Головное изд-во, 1983 г., стр. 150], що призводить до значних витрат вуглецю; б) МnО та SiO2 утворюють силікати такі як: тефроїт (tпл=1345 °C) 2MnO+SiO2=Mn2SiО4, що містить 70,92 мас. % МnО та родоніт (tпл=1291 °C) МnО + SiO2=MnSiO3, який містить 54,19 мас. 1 UA 104675 C2 5 10 15 20 25 30 35 40 45 50 % МnО, що ускладнює відновлення марганцю та кремнію і призводить до істотних втрат як марганцю, так і кремнію з відвальним шлаком; в) відновлення кремнію з розчину силікатів згідно до реакції (SiO 2)+2С=[Si]+2СО, 0 Н T=697390, Дж/моль [Гасик М.И., Емлин Б.И. Электрометаллургия ферросплавов: Учебник для вузов. Киев; Донецк: Вища школа. Головное изд-во, 1983 г., стр. 160] потребує додаткового тепла, призводить до утруднення відновлення кремнію, через що лише 40 мас. % кремнію з рудної частини переходить до сплаву. Суттєвими відмінними ознаками винаходу, який заявляється, є склад шихти, що дозволяє підвищити вилучення марганцю та кремнію за рахунок використання як марганецьвмісного компонента товарного та/або переробного високовуглецевого феромарганцю. Крім того, як марганецьвмісний компонент можна використовувати техногенні відходи виробництва, а саме відсів фракціонування товарного та/або переробного високовуглецевого феромарганцю. Вибір суміжних значень компонентів шихти зумовлений необхідністю здобування феросилікомарганцю, що відповідає вимогам ДСТУ 3548-97 та містить не менше 60 мас. % Mn, 10-35 мас. % Si, 0,5-3,5 мас. % С, 0,05-0,60 мас. % Р, 0,03 мас. % S. Кількість запропонованого у шихті марганецьвмісного компонента обумовлена тим, що при його вмісті у шихті менше 36 мас. % не досягається необхідна концентрація марганцю більше 60 % і кремнію в межах 10-35 % у кінцевому сплаві, а при запровадженні у шихту більше 72 мас. % - не забезпечується нижня межа за кремнієм, що не відповідає вимогам ДСТУ 3548-97. Кількість кварциту в заявленій шихті обумовлено тим, що його введення в шихту менше 21 мас. % призведе до отримання сплаву з наднизьким вмістом кремнію, що не відповідає вимогам ДСТУ 3548-97. Введення в шихту кварциту понад 44 мас. % призведе до суттєвого підвищення затрат електроенергії, а вміст марганцю у кінцевому сплаві складе менше 60 %, що не відповідає ДСТУ 3548-97. Кількість запропонованого у шихті вуглецевого відновника обумовлена тим, що його вміст менше 3 мас. % призведе до недостачі відновника і, відповідно, до зменшення вилучення кремнію. Введення в шихту вуглецевого відновника понад 13 мас. % призведе до надмірного його вмісту у шихті, а як наслідок - до порушення технологічного процесу внаслідок утворення карбідів марганцю та кремнію. Суміжні значення вмісту флюсу у пропонованій шихті, у вигляді якого можна використовувати вапно, обумовлені кількістю шлаку, який утворюється, та необхідністю створення його раціональної основності (CaO/SiO2=0,4-0,6), яка забезпечує необхідні фізичні властивості шлаку [Физикохимия и технология электроферросплавов: Учебник для вузов / Гасик М.И., Лякишев Н.П. - Днепропетровск: ГНПП "Системные технологии", 2008 г. стр. 170-171]. Зменшення кількості флюсу у складі заявленої шихти менше 4 мас. % призведе до погіршення технологічних умов процесу отримання феросилікомарганцю, в наслідок погіршення фізичних властивостей шлаку [Физикохимия и технология электроферросплавов: Учебник для вузов / Гасик М.И., Лякишев Н.П. - Днепропетровск: ГНПП "Системные технологии", 2008 г]. Збільшення кількості флюсу у шихті більше 7 мас. % призведе до збільшення кількості шлаку та втрат з ним провідних елементів - марганцю та кремнію. Для впровадження заявленої шихти для виплавки феросилікомарганцю в лабораторних умовах були проведені дослідні плавки. В якості шихтових матеріалів використовували: - високовуглецевий феромарганець (80,2 мас. % Mn, 3,0 мас. % Si, 6,0 мас. % С, 0,20 мас. % Р, 0,02 мас. % S); - вуглецевий відновник; - кварцит (97,0 мас. % SiO2); - флюс. Шихта змішувалась і нагрівалась в графітовому тиглі. Приклад 1 Шихта для виплавки феросилікомарганцю містить, мас. %: в/в феромарганець 36 вуглецевий відновник 13 кварцит 44 флюс 7. Хімічний склад отриманого сплаву: Mn - 60,5 мас. %; Si - 26,3 мас. %; С - 1,4 мас. %; Р - 0,40 мас. %; S - 0,02 мас. % 2 UA 104675 C2 5 10 15 Результати плавки довели можливість отримання кінцевого сплаву, що відповідає вимогам ДСТУ 3548-97 при нижньому значенні мас. % марганцю та верхньому показнику мас. % кремнію. Вилучення кремнію складає 60 мас. %, марганцю - 93 мас. %. Приклад 2 Шихта для виплавки феросилікомарганцю містить, мас. %: в/в феромарганець 72 вуглецевий відновник 3,0 кварцит 21 флюс 4,0. Хімічний склад отриманого сплаву: Мn - 67,3 мас. %; Si - 11,3 мас. %; C - 1,8 мас. %; Р - 0,40 мас. %; S - 0,03 мас. % Результати плавки довели можливість отримання кінцевого сплаву, що відповідає вимогам ДСТУ 3548-97 при верхньому значенні мас. % марганцю та нижньому показнику мас. % кремнію. Вилучення кремнію складає 54 мас. %, марганцю - 98 мас. %. Приклад 3 Шихта для виплавки феросилікомарганцю містить, мас. %: в/в феромарганець 58,9 вуглецевий відновник 8,2 кварцит 32,0 флюс 5,01. Хімічний склад отриманого сплаву: Мn - 66,3 мас. %; Si - 21,5 мас. %; С - 1,4 мас. %; Р - 0,40 мас. %; S - 0,01 мас. % Результати плавки довели можливість отримання кінцевого сплаву, що відповідає вимогам ДСТУ 3548-97 в межах значень мас% марганцю та кремнію, що наведені у формулі винаходу. Вилучення кремнію складає 58 мас. %, марганцю - 95 мас. %. Показники дослідних плавок за варіантами розраховані за загальноприйнятою методикою та наведені в таблиці. 20 Таблиця Показники вилучення провідних елементів при виплавці феросилікомарганцю Властивості Шихта за найближчим аналогом Вилучення марганцю Mn, мас.% Вилучення кремнію Si, мас.% 25 30 82 40 Запропонована шихта 1 2 3 93 98 95 60 54 58 Як висновок слід зазначити, що результати плавки довели можливість отримання кінцевого сплаву, що відповідає вимогам ДСТУ 3548-97 в межах значень мас. % марганцю та кремнію, що наведені у формулі винаходу. Заміна оксидної марганцевої сировини на металеву складову призвела до збільшення вилучення кремнію у сплав з 40 % - найближчий аналог до 60 % запропонована шихта. Крім того, як марганецьвмісний компонент шихти можна використовувати техногенні відходи виробництва, а саме - відсів фракціонування товарного та/або переробного високовуглецевого феромарганцю. Економія вуглецевого відновника складає 3-5 % від маси внесеного високовуглецевого феромарганцю. Економія електроенергії обумовлена зниженням температури початку відновлення кремнію з 1669 °C - найближчий аналог до 1460 °C запропонована шихта. ФОРМУЛА ВИНАХОДУ 35 1. Шихта для виплавки феросилікомарганцю, що містить марганецьвмісний компонент, вуглецевий відновник, кварцит, флюс, яка відрізняється тим, що як марганецьвмісний компонент шихти використаний товарний (75-82 мас. % Мn, 6 мас. % Si, 7 мас. % С) та/або переробний (72-80 мас. % Мn, до 10 мас. % Si, до 6 мас. % С) високовуглецевий (в/в) феромарганець при наступному співвідношенні компонентів, мас. %: високовуглецевий 36-72 феромарганець вуглецевий відновник 3-13 кварцит 21-44 флюс 4-7. 3 UA 104675 C2 2. Шихта за п. 1, яка відрізняється тим, що як марганецьвмісний компонент шихти використані техногенні відходи виробництва, а саме - відсів фракціонування товарного та/або переробного високовуглецевого феромарганцю фракції менше 20 мм. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюHladkykh Volodymyr Andriiovych, Ovacharuk Anatolii Mykolaiovych, Kysenko Viktor Fedorovych, Kuzmenko Serhii Mykolaiovych

Автори російськоюГладких Владимир Андреевич, Овчарук Анатолий Николаевич, Лысенко Виктор Федорович, Кузьменко Сергей Николаевич

МПК / Мітки

МПК: C22C 33/04, C22B 47/00

Мітки: феросилікомарганцю, шихта, виплавки

Код посилання

<a href="https://ua.patents.su/6-104675-shikhta-dlya-viplavki-ferosilikomargancyu.html" target="_blank" rel="follow" title="База патентів України">Шихта для виплавки феросилікомарганцю</a>

Попередній патент: Спосіб перетворення масиву векторних даних і комп’ютерна система для його реалізації

Наступний патент: Дозувальний привід для аерозольної упаковки зі змінними трубками

Випадковий патент: Лабіринтне ущільнення