Установка для отримання газогенераторного газу

Номер патенту: 106525

Опубліковано: 25.04.2016

Автори: Пупін Володимир Борисович, Костенко Олександр Анатолійович

Формула / Реферат

Установка для отримання газогенераторного газу, що включає корпус, засіб подачі окислювача - вентилятор, розташований в нижній частині корпуса, засоби подачі твердого палива та збору газогенераторного газу, розташовані у верхній частині корпуса, засоби збору коксозольного залишку і колосникову решітку, розташовані у нижній частині корпуса, теплообмінник, а також засоби для регулювання швидкості подачі окислювача та очищення отриманого газу, яка відрізняється тим, що установка має гідрозатвор, призначений для осушування отриманого газу за рахунок конденсації водяної пари та очищування газу від тонкої зависі коксозольного залишку, що встановлений на виході із засобу збору газогенераторного газу, розташованого у верхній частині корпуса.

Текст

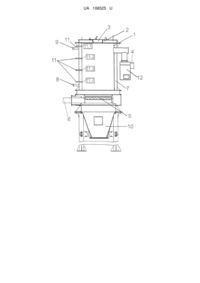

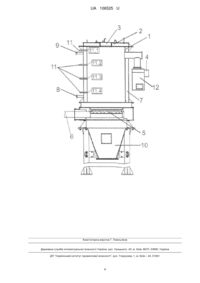

Реферат: Установка для отримання газогенераторного газу включає корпус, засіб подачі окислювача вентилятор, розташований в нижній частині корпуса, засоби подачі твердого палива та збору газогенераторного газу, розташовані у верхній частині корпуса, засоби збору коксозольного залишку і колосникову решітку, розташовані у нижній частині корпуса, теплообмінник, засоби для регулювання швидкості подачі окислювача та очищення отриманого газу. Установка має гідрозатвор, призначений для осушування отриманого газу за рахунок конденсації водяної пари та очищування газу від тонкої зависі коксозольного залишку, що встановлений на виході із засобу збору газогенераторного газу, розташованого у верхній частині корпуса. UA 106525 U (12) UA 106525 U UA 106525 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до установок для отримання газогенераторного газу шляхом хіміко-термічної обробки твердого вуглеводневого палива у вигляді висушених органічних відходів та/або деревини, та/або лігніту, та/або бурого вугілля або їх суміш. Корисна модель дозволяє отримати коксозольний залишок, який, залежно від вхідних характеристик палива може бути застосоване як бездимне паливо чи коагулянт або добриво. Найближчим аналогом до корисної моделі є установка для отримання газогенераторного газу, яка містить корпус, засіб подачі окислювача - вентилятор, розташований в нижній частині корпуса, засоби подачі твердого палива та збору газогенераторного газу, розташовані у верхній частині корпуса, засоби збору коксозольного залишку і колосникову решітку, розташовані у нижній частині корпуса, теплообмінник, а також засоби для регулювання швидкості подачі окислювача та очищення отриманого газу [Патент на корисну модель № 99716, Україна, МПК (2015.01) С10В 49/02 (2006.01), C10J 3/00; Опубл.25.06.2015, Бюл. № 12]. Найближчий аналог забезпечує очищення генераторного газу "загартуванням", яке проводять шляхом його різкого охолодження під час проходження по вертикальним трубам теплообмінника, утвореного між внутрішньою та зовнішньою обичайками корпусу установки і які з'єднані з камерою збору газу, розташованою зверху і камерою виходу газу, розташованою знизу газогенератора. Оскільки згадана камера об'єднана з охолоджувальною камерою установки, ефективність охолоджування виявилась недостатньою для спільного охолодження і генераторного газу, і корпусу установки. Недостатньо швидке охолодження генераторного газу при його загартуванні не забезпечує необхідного ступеню його очищення, а тому такий газ є не придатним для використання, наприклад, в поршневих машинах або пальниках без його додаткового очищення, а це потребує додаткових витрат. Також для підвищення ефективності установки потрібно значно збільшувати об'єм охолоджувальної камери, що робить її необґрунтовано металомісткою і складною у виготовленні. Така установка є досить складною, зокрема для регулювання температури у порожнині корпуса установки і температури охолодження генераторного газу. Окрім сказаного, установка передбачає завантажування до неї підготовленого твердого вуглеводневого палива у вигляді гранул, що мають у своїй масі наперед визначені близькі значення фізико-хімічних характеристик, розміри та форми. Зважаючи на сказане, собівартість отриманого у такій установці газогенераторного газу є невиправдано високою. У основу корисної моделі поставлена задача створення такої установки для отримання газогенераторного газу, шляхом хіміко-термічної переробки твердого вуглеводневого палива, в якій отриманий газогенераторний газ був придатний для використання без додаткового очищення та мав би меншу собівартість, шляхом створення в порожнині корпусу газогенератора умов для утворення сталого ефекту обернено направленого вектору тепла шляхом підтримання температури утвореного високотемпературного фронту газифікації, що переміщується до низу назустріч потоку повітряної суміші, а також умов для очищення генераторного газу від смолистих речовин шляхом їх розкладання в високотемпературному шарі хіміко-термічних перетворень та у розпеченому шарі коксозольного залишку, а осушування отриманого газу здійснюють за рахунок конденсації водяної пари та очищування отриманого газу від тонкої зависі коксозольного залишку проводять у гідрозатворі. Поставлена задача вирішується тим, що містить корпус, засіб подачі окислювача вентилятор, розташований в нижній частині корпуса, засоби подачі твердого палива та збору газогенераторного газу, розташовані у верхній частині корпусу, засоби збору коксозольного залишку і колосникову решітку, розташовані у нижній частині корпуса, теплообмінник, а також засоби для регулювання швидкості подачі окислювача та очищення отриманого газу, згідно з корисною моделлю, установка має гідрозатвор, встановлений на виході засобу збору газогенераторного газу, розташованого у верхній частині корпуса і призначений для осушування отриманого газу за рахунок конденсації водяної пари та додаткового очищування газу від тонкої зависі коксозольного залишку. Теплообмінник установки виконаний у вигляді сорочки охолодження, що охоплює корпус і призначена для його охолодження, вхід і вихід якої з'єднані з відповідним виходом і входом насоса, призначеного для прокачування охолоджуючої рідини через сорочку охолодження. Засіб для регулювання швидкості подачі окислювача включає керуючий блок з відповідним програмним забезпеченням, термопари, закріплені у різних точках по висоті корпуса, виходи яких підключені до відповідних входів керуючого блока, а рушії вентилятора і насоса підключені до відповідних виходів керуючого блока. Очищування газогенераторного газу від смолистих та шкідливих компонентів здійснюють у високотемпературній зоні хіміко-термічних перетворень і у шарі розпеченого коксозольного залишку у порожнині корпуса установки. 1 UA 106525 U 5 10 15 20 25 30 35 40 45 50 55 60 Установка передбачає застосування як тверде вуглеводневе паливо висушені біологічні відходи та/або відходи деревини, та/або лігніту, та/або бурого вугілля або їх суміш. Значення температури високотемпературного фронту газифікації можна підтримувати шляхом частотного регулювання числа обертів вентилятора, який подає в шар газифікації у порожнині корпусу установки газову суміш, що містить кисень. При цьому число обертів рушія вентилятора є функцією від поточного значення температури фронту газифікації. Також значення температури високотемпературного фронту газифікації у порожнині корпуса установки підтримують шляхом регулювання поточного об'єму хладагента - води, яку прокачують через охолоджувальну сорочку на ділянці корпуса, що відповідає зоні хімікотермічної переробки в залежності від поточного значення температури фронту газифікації у порожнині газифікатора. Використання палива у вигляді суміші фракцій з максимальною насипною щільністю дозволяє зменшити вимоги до палива, та збільшити час роботи газифікатора з одною порцією завантажування, а також дає можливість вступати частинам палива в реакцію термічного розкладу та фізико-хімічних перетворень на 1000-3000 секунд раніше досягнення зони реакції з дією високих 1000-1300 °C температур, що є достатнім для повної утилізації та нейтралізації шкідливих речовин які є в деяких видах палива та забезпечує перетворення смолистих сполук в порожнині газогенератора у компоненти генераторного газу. Під час процесу хіміко-термічної переробки підтримують сталий ефект обернено направленого вектору тепла у межах 900-1300 °C. Згаданий температурний діапазон виявився оптимальним для хіміко-термічної переробки твердого вуглеводневого палива такого, як висушені біологічні відходи, деревина, лігніт, буре вугілля або суміш перелічених продуктів. Корисна модель пояснюється кресленням. Установка для отримання газогенераторного газу включає циліндричний корпус 1, вісь якого розташована вертикально. Корпус зверху має кришку 2 з люком для завантаження твердого вуглеводневого палива 3 та пристрій для електричного розпалювання палива /не показано/. У верхній частині корпусу 1 встановлений патрубок для відбору отриманого газу 4. У нижній частині корпуса 1 встановлена колосникова решітка 5 і патрубок 6 для подання за допомогою вентилятора з відповідним рушієм /не показано/ до порожнини корпуса 1 знизу вверх газової суміші, що містить кисень, як окислювач. Корпус 1 охоплений ззовні сорочкою охолодження 7, в нижній частині якої розташовано патрубок 8 для подачі за допомогою насоса з відповідним рушієм /не показано/ охолоджуваної рідини, а в верхній частині патрубок 9 для її відведення. В нижній частині корпусу газогенератора розташована золонакопичувальна камера 10, забезпечена шнековим транспортером для вивантажування залишку золи /не показано/. Газогенератор забезпечений також системою управління, яка включає керуючий блок - логічний контролер з відповідним програмним забезпеченням /не показано/, термопари 11 (11.1, 11.2, 11.3, 11.4), закріплені у різних точках по висоті корпуса 1, виходи яких підключені до відповідних входів керуючого блока, а рушії вентилятора і насоса підключені до відповідних виходів керуючого блока. Газогенератор має гідрозатвор 12, призначений для осушування отриманого газу за рахунок конденсації водяної пари та його очищування від тонкої зависі коксозольного залишку. Корисна модель працює наступним чином. Попередньо порцію твердого вуглеводневого палива - відходів деревини - трісок у вигляді суміші фракцій з характерним розміром від 3 до 70 мм завантажували до порожнини корпусу 1 установки. За допомогою пристрою для електричного розпалювання виконували підпал твердого вуглеводневого палива і подавали знизу до порожнини корпусу 1 установки газову суміш, що містила кисень, як окислювач. Ініціювали процес газифікації, який протягом кількох хвилин виходив на номінальний температурний режим 1100-1300 °C. Такий номінальний режим підтримували шляхом керування поточним об'ємом газової суміші, що містила кисень, а саме, частотним регулюванням числа обертів рушія вентилятора, який подавав в шар газифікації у порожнині корпусу 1 газифікатора газову суміш та шляхом регулювання поточним об'ємом хладагента, який прокачували через охолоджувальну сорочку 7 залежно від поточного значення температури фронту газифікації у порожнині газифікатора. При цьому число обертів рушія компресора визначали, як функцію від поточного значення температури фронту газифікації. Утворений при цьому шар газифікації палива переміщувався по реакційній зоні до низу порожнини корпуса 1 газогенератора. Вироблений газогенераторний газ проходив через високотемпературний шар розжареного палива та через шар розпеченого коксозольного залишку, що утворювалися над зоною хіміко-термічних перетворень, де проходило очищування газогенераторного газу від смолистих та шкідливих компонентів. Збір отриманого газогенераторного газу здійснювали у верхній ділянці корпусу 1 газифікатора і виводили через патрубок відводу газу 4, який надходив в гідрозатвор 12, де проходило його осушування за 2 UA 106525 U 5 10 рахунок конденсації водяної пари та його очищування від тонкої зависі коксозольного залишку. Після досягнення зони хіміко-термічних перетворень нижньої частини порожнини корпусу 1, про що свідчило значення температури - 1200-1300 °C, яку реєстрував логічний контролер за допомогою відповідної термопари 11 (№ 4) і вимикав рушій вентилятора. При цьому газова суміш, що містить кисень, як окислювач, не подавалася до порожнини корпуса 1, а тому процес газифікації припинявся. Залишок коксозольного залишку охолоджували повітрям або парою, яку подавали під колосникову решітку 5 з відповідного джерела пари чи повітря /не показано/. Після охолодження колосникову решітку 5 відчиняли і вивантажували коксозольний залишок за допомогою шнекового транспортера. Газогенераторний газ, отриманий у пропонованій установці, придатний для використання в енергетичних агрегатах без додаткового очищення та мав меншу собівартість порівняно із газом, отриманим в установці-прототипі, за рахунок відмови від засобів очищення генераторного газу "загартуванням" і застосування гідрозатвора 12, призначеного для осушування отриманого газу за рахунок конденсації водяної пари та його очищування від тонкої зависі коксозольного залишку. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Установка для отримання газогенераторного газу, що включає корпус, засіб подачі окислювача вентилятор, розташований в нижній частині корпуса, засоби подачі твердого палива та збору газогенераторного газу, розташовані у верхній частині корпуса, засоби збору коксозольного залишку і колосникову решітку, розташовані у нижній частині корпуса, теплообмінник, а також засоби для регулювання швидкості подачі окислювача та очищення отриманого газу, яка відрізняється тим, що установка має гідрозатвор, призначений для осушування отриманого газу за рахунок конденсації водяної пари та очищування газу від тонкої зависі коксозольного залишку, що встановлений на виході із засобу збору газогенераторного газу, розташованого у верхній частині корпуса. 3 UA 106525 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for the producer gas production

Автори англійськоюPupin Volodymyr Borysovych, Kostenko Oleksandr Anatoliyovych

Назва патенту російськоюУстановка для получения газогенераторного газа

Автори російськоюПупин Владимир Борисович, Костенко Александр Анатолиевич

МПК / Мітки

МПК: C10B 49/02, C10J 3/00, B01J 7/00

Мітки: отримання, газу, установка, газогенераторного

Код посилання

<a href="https://ua.patents.su/6-106525-ustanovka-dlya-otrimannya-gazogeneratornogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Установка для отримання газогенераторного газу</a>

Попередній патент: Блешня-незачіпляйка

Наступний патент: Змішувач-кормороздавач для свиноферм

Випадковий патент: Завантажувальний пристрій для шахтної печі