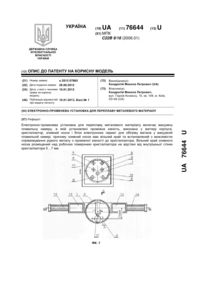

Електронно-променева установка для виплавки зливків складнолегованих сплавів

Номер патенту: 107137

Опубліковано: 25.05.2016

Автори: Ладохін Сергій Васильович, Дрозд Євген Олександрович, Лапшук Тамара Володимирівна

Формула / Реферат

1. Електронно-променева установка для виплавки зливків складнолегованих сплавів, що складається з плавильної камери з розміщеними в ній прохідним кристалізатором, гарнісажним тиглем з системою електромагнітного перемішування розплаву (СЕМП), пристроєм подачі легуючих елементів в тигель, пристроєм подачі на переплав заготівки, що витрачається, блоком середньовакуумних електронних гармат високовольтного тліючого розряду (ВТР) і з камери зливка з розміщеним у ній піддоном з механізмом витягування зливка з кристалізатора, яка відрізняється тим, що блок гармат виконаний у вигляді вакуумної камери гармат, що складається з двох роз'ємних частин, які стикуються між собою під гострим кутом до горизонтальної поверхні, і нижня з цих частин встановлена нерухомо на плавильній камері, відокремлена від цієї камери перегородкою з отворами для проходження електронних променів, оснащена пристроєм подачі робочого або інертного газу, має незалежну систему забезпечення вакууму і містить котушки систем фокусування і розгортки електронного променя, що наводиться середньовакуумними гарматами (ВТР), які змонтовані без променеводів співвісно вказаним котушкам на верхній частині вакуумної камери гармат, яка може переміщатися в горизонтальній площині, причому гармата (ВТР), що обігріває тигель, змонтована також співвісно котушкам (СЕМП) тигля.

2. Установка за п. 1, яка відрізняється тим, що перегородка, що відділяє камеру гармат від плавильної камери, виконана у вигляді теплового екрана з отворами для проходження електронних променів.

Текст

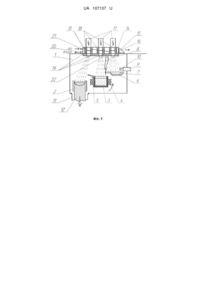

Реферат: Електронно-променева установка для виплавки зливків складнолегованих сплавів складається з плавильної камери з розміщеними в ній прохідним кристалізатором, гарнісажним тиглем з системою електромагнітного перемішування розплаву (СЕМП), пристроєм подачі легуючих елементів в тигель, пристроєм подачі на переплав заготівки, що витрачається, блоком середньовакуумних електронних гармат високовольтного тліючого розряду (ВТР) і з камери зливка з розміщеним у ній піддоном з механізмом витягування зливка з кристалізатора. Блок гармат виконаний у вигляді вакуумної камери гармат, що складається з двох роз'ємних частин, які стикуються між собою під гострим кутом до горизонтальної поверхні, і нижня з цих частин встановлена нерухомо на плавильній камері, відокремлена від цієї камери перегородкою з отворами для проходження електронних променів, оснащена пристроєм подачі робочого або інертного газу, має незалежну систему забезпечення вакууму і містить котушки систем фокусування і розгортки електронного променя, що наводиться середньовакуумними гарматами ВТР, які змонтовані без променеводів співвісно вказаним котушкам на верхній частині вакуумної камери гармат, яка може переміщатися в горизонтальній площині, причому гармата ВТР, що обігріває тигель, змонтована також співвісно котушкам СЕМП тигля. UA 107137 U (54) ЕЛЕКТРОННО-ПРОМЕНЕВА УСТАНОВКА ДЛЯ ВИПЛАВКИ ЗЛИВКІВ СКЛАДНОЛЕГОВАНИХ СПЛАВІВ UA 107137 U UA 107137 U 5 10 15 20 25 30 35 40 45 50 55 60 Пропонована корисна модель належить до області спеціальної електрометалургії, конкретно, до електронно-променевих установок для виплавки зливків багатокомпонентних сплавів, в першу чергу, на основі тугоплавких металів. Відомі електронно-променеві установки, що складаються з плавильних камер, які містять прохідні кристалізатори, проміжні ємності, механізми подачі на переплав заготівок, що витрачаються, і блоки середньовакуумних гармат високовольтного тліючого розряду (ВТР), і камер зливка, що містять піддони з механізмами витягування зливка з кристалізаторів [1]. Недоліком відомих установок є те, що стійка робота середньовакуумних гармат ВТР реалізується при тиску залишкових газів в плавильній камері в діапазоні від 0,13 Па до 6,5 Па, яке автоматично підтримується також в катодно-анодному просторі гармат. При підвищенні тиску більше 6,5 Па або його зменшенні менше 0,13 Па гармати перестають стійко функціонувати. Іншим недоліком відомих установок є складність обслуговування або заміни як блоків гармат ВТР, так і окремих гармат, які встановлені на кришках плавильних камер. Таке обслуговування потрібне, зокрема, для проведення чищення променеводів і катодно-анодних вузлів гармат від конденсату, який осідає на цих елементах при плавці, особливо відходів і губки. Відома також електронно-променева установка для переплаву металевого матеріалу, яка включає вакуумну плавильну камеру з розміщеними в ній проміжною ємністю і кристалізатором, оснащену кришкою зі встановленим на ній блоком середньовакуумних гармат ВТР, а також камеру подачі заготівки на переплав і камеру зливка з механізмом витягування зливка, яка додатково містить візок, виконаний у вигляді рамкової конструкції, всередині якої розміщена вказана кришка з блоком середньовакуумних гармат ВТР, пов'язана з рамковою конструкцією з можливістю переміщення, що спрощує обслуговування і заміну гармати [2]. Недоліком установки залишається вказана вище нестійкість роботи середньовакуумних гармат ВТР при зміні тиску залишкових газів в плавильній камері більше 6,5 Па або менше 0,13 Па. Зберігаються також складність проведення чищення гармат від конденсату, їх обслуговування і заміни. Відома також електронно-променева ливарна установка, що містить плавильну камеру з розміщеними в ній тиглем з системою електромагнітного перемішування і пристроєм подавання шихти на переплав, у якій встановлені дві гармати ВТР - низьковакуумна і середньовакуумна - з можливістю їх переміщення на позицію обігріву тигля [3]. Недоліком установки є необхідність її оснащення двома гарматами ВТР, що здорожує і ускладнює конструктивне оформлення агрегату, а також залишається неможливість стійкої роботи установки при тиску газів в плавильній камері менше 0,13 Па, оскільки гармати ВТР не можуть стійко функціонувати при проведенні плавки у високому вакуумі. Зберігається також складність обслуговування і заміни гармат, у тому числі їх чищення від конденсату. Недоліком є також те, що нині низьковакуумні гармати ВТР досить великої потужності в умовах плавки металів працюють поки що нестабільно. Відома також електронно-променева установка, яка вибрана як прототип, що містить плавильну камеру, камеру гармат з плитою гармат і електронно-променевим нагрівачем плоскопроменевого типу на ній, проміжну ємність, кристалізатор, механізм подачі заготівки, механізм витягування зливка. Камера гармат виконана у вигляді двох роз'ємних частин, поверхні яких розташовані під гострим кутом до горизонтальної площини, причому нижня частина камери гармат нерухомо закріплена на плавильній камері, а верхня її частина сполучена в єдиний блок з плитою гармат і розміщена на візку з приводом горизонтального переміщення [4]. Недоліком відомої установки є неможливість забезпечення стійкої роботи середньовакуумних гармат ВТР (у разі їх застосування замість плоско-променевих) при тиску залишкових газів в плавильній камері більше 6,5 Па і менше 0,13 Па. Задачею пропонованої корисної моделі є створення електронно-променевої установки для виплавки зливків складнолегованих сплавів, яка стійко працюватиме при тиску залишкових газів в плавильній камері в межах від 0,13 Па до 13,3 Па і конструктивне виконання якої дозволяє здійснювати швидку заміну гармат, проводити їх чищення від конденсату і поточне обслуговування. Поставлена задача вирішується тим, що у відомій електронно-променевій установці, яка складається з плавильної камери з розміщеними в ній прохідним кристалізатором, гарнісажним тиглем з системою електромагнітного перемішування (СЕМП) розплаву, проміжною ємністю, пристроєм подачі легуючих елементів у тигель, пристроєм подачі на переплав заготівки, що витрачається, блоком середньовакуумних електронних гармат високовольтного тліючого розряду (ВТР) і з камери зливків з розміщеним у ній піддоном з механізмом витягування зливків з кристалізатора, згідно з корисною моделлю, блок гармат виконаний у вигляді окремої 1 UA 107137 U 5 10 15 20 25 30 35 40 45 50 55 60 вакуумної камери гармат, що складається з двох роз'ємних частин, які стикуються між собою під гострим кутом до горизонтальної поверхні, і нижня з цих частин встановлена нерухомо на плавильній камері, відокремлена від цієї камери перегородкою з отворами для проходження електронних променів, оснащена пристроєм подачі робочого або інертного газу, пов'язана з незалежною системою забезпечення вакууму і містить котушки систем фокусування і розгортки електронного променя, що наводиться середньовакуумними гарматами ВТР, які змонтовані без променеводів співвісно вказаним котушкам на верхній частині вакуумної камери гармат, що може переміщатися в горизонтальній площині, причому гармата ВТР, що обігріває тигель, змонтована також співвісно котушкам СЕМП тигля. При цьому перегородка, що відділяє камеру гармат від плавильної камери, може бути виконана у вигляді теплового екрана з отворами для проходження електронних променів. Запропоноване технічне рішення конструктивного виконання електронно-променевої установки дозволяє отримувати зливки складнолегованих сплавів із забезпеченням стабільної роботи електронно-променевих нагрівачів в широкому діапазоні коливань тиску залишкових газів в плавильній камері. Це гарантує високу якість зливків, а також істотно спрощує обслуговування плавильно-рафінувального агрегату, оскільки помітно полегшується доступ до гармат і проведення їх ремонту або заміни. Суть корисної моделі пояснюється кресленням, на якому приведена схема установки в розрізі в робочому стані. У плавильній камері 1 розміщені прохідний кристалізатор 2, гарнісажний тигель 3, оснащений системою електромагнітного перемішування (СЕМП) розплаву 4 і виконаний таким, що обертається навколо осі 5, проміжна ємність 6, яка також обертається навколо осі 7, пристрій 8 подачі легуючих елементів в тигель, пристрій 9 подачі на переплав заготівки 10, що витрачається. З камерою 1 стикуються камера зливка 11, в яку з кристалізатора 2 витягується зливок 12 за допомогою механізму витягування зливка (на схемі не показаний), і камера гармат 13. Камера гармат 13 складається з двох частин - верхньої 14 і нижньої 75, яка встановлена нерухомо на плавильній камері 1. Верхня частина камери гармат 14 сполучена з пристроєм 16, що забезпечує її переміщення в горизонтальній площині для вільного доступу в камеру гармат 13. На верхній частині 14 змонтовані гармати ВТР 17 без променеводів, а на нижній частині 15 співвісно гарматам 17 розміщені котушки систем фокусування променів 18 і розгортки променів 19 кожної з гармат, причому котушки, що належать до систем гармати, що обігріває тигель 3, розміщені співвісно також СЕМП 4 тигля 3. Нижня частина 15 сполучена вакуум-проводом 20 з вакуумним насосом, що забезпечує незалежне відкачування з камери 13 газів, а також оснащена пристроєм 21 подачі в камеру 13 робочого або інертного газу. Знизу камера 13 відділяється від робочого простору камери 1 перегородкою 22, в якій виконані отвори для проходження променів. Перегородка 22 може бути виконана у вигляді теплового екрана. Котушки систем фокусування 19 можуть бути встановлені на вакуумних затворах (не показані) для відділення робочих просторів плавильної камери 1 і камери гармат 13 по вакууму. Установка працює таким чином. Після завершення підготовки установки до плавки, її герметизації і створення в камері 1 необхідного розрідження однією з гармат 17 проводять розплавлення заготівки 10, що витрачається, розплав, що утворюється, стікає в ємність 6 і після її наповнення починає переливатися у тигель 3. У цьому тиглі відбувається накопичення розплаву до заданого об'єму, після чого зливання у тигель 3 розплаву з ємності 6 припиняють і потім з пристрою 8 вводять у розплав у тиглі 3 легуючі елементи, необхідні для формування складнолегованого сплаву. Впродовж усього періоду накопичення розплаву в тиглі 3 і введення в нього легуючих елементів з пристрою 8 розплав інтенсивно перемішується за рахунок дії електромагнітних полів, що наводяться системою 4, і обігрівається однією з гармат 17, розміщеною співвісно тиглю 3. Після засвоєння введених в розплав в тиглі 3 легуючих елементів його починають зливати з тигля 3 в кристалізатор 2 шляхом повороту тигля 3 навколо осі 5. Зливання може здійснюватися безперервно шляхом повільного повороту або періодично, але в обох випадках розплав в тиглі 3 і кристалізаторі 2 безперервно обігрівається електронними променями гармат 17. Формування зливка 12 в кристалізаторі 2 проходить в умовах його безперервного або періодичного витягування з кристалізатора 2 в камеру зливка 11 за допомогою механізму витягування зливка (не показаний). В принципі для формування зливка 12 може бути недостатньо розплаву, накопиченого в тиглі 3, і тоді потрібно проводити декілька плавок в цьому тиглі. У такому разі після завершення зливання розплаву з тигля 3 і повернення його в початкове положення з подальшим накопиченням в ньому розплаву чергової плавки частина зливка 12, сформована в кристалізаторі 2, зберігається в затверділому стані до моменту готовності зливання в нього металу чергової плавки з тигля 3. При цьому впродовж усього періоду очікування поверхня зливка 12 в кристалізаторі 2 підтримується при певній 2 UA 107137 U 5 10 15 20 25 30 температурі дещо нижче температури солідусу сплаву, а безпосередньо перед зливанням розплаву - нагрівається до температури ліквідуса з тим, щоб забезпечити надійну зварюваність розплаву, що зливається в кристалізатор 2, і сформованою в ньому частиною зливка 12. Під час усіх розглянутих операцій тиск в плавильній камері може коливатися в досить широких межах, що може бути причиною перебоїв в роботі гармат 17. Стійка робота цих гармат спостерігається при тиску в плавильній камері в межах від 0,13 до 1,3 Па. Наявність камери 13 з перегородкою 22 дозволяє підтримувати стійку роботу гармат стабільніше, оскільки в ній можна відносно просто забезпечувати вказаний тиск шляхом проведення відкачування залишкових газів з її робочого простору системою 20 при підвищенні тиску більше 1,3 Па або, навпаки, подання в неї газу пристроєм 21 при зниженні тиску менше 0,13 Па. Виконання перегородки 22 у вигляді теплового екрана дозволяє забезпечити захист котушок систем фокусування 18 і розгортки променів 19 від перегрівання із-за теплового випромінювання з поверхні, що обігрівається. При необхідності проведення чищення котушок систем фокусування 18 і розгортки променів 19, гармат ВТР 17, а також їх обслуговування і заміни вакуумні затвори, що розділяють робочі простори плавильної камери 1 і камери гармат 13, закриваються і верхня частина камери гармат 14 за допомогою пристрою 16 переміщається убік. Завдяки цьому відкривається вільний доступ до котушок систем фокусування 18 і розгортки променів 19, а також до гармат 17. Після завершення необхідних робіт верхня частина камери гармат 14 повертається на місце, вакуумні затвори відкриваються і в камері гармат 13 створюється необхідний для роботи тиск. Джерела інформації: 1. Ковальчук Д.В., Кондратий Н.П. Электронно-лучевой переплав титана -пути развития // Литье и Металлургия. - 2008. - № 3 (48). - С. 275-282. 2. Патент України на корисну модель № 43029, МПК С22В 9/22. Електронно-променева установка для переплаву металевого матеріалу. Опубл. 27.07.2009. Бюл. № 14. 3. Патент України № 98904, МПК С22В 9/22, С21С 5/56. Електронно-променева ливарна установка. Опубл. 25.03.2012. Бюл. № 5. 4. Патент України № 42761, МПК С21С 5/56, B22D 7/00. Електронно-променева установка. Опубл. 15.11.2001. Бюл. № 10. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 1. Електронно-променева установка для виплавки зливків складнолегованих сплавів, що складається з плавильної камери з розміщеними в ній прохідним кристалізатором, гарнісажним тиглем з системою електромагнітного перемішування розплаву (СЕМП), пристроєм подачі легуючих елементів в тигель, пристроєм подачі на переплав заготівки, що витрачається, блоком середньовакуумних електронних гармат високовольтного тліючого розряду (ВТР) і з камери зливка з розміщеним у ній піддоном з механізмом витягування зливка з кристалізатора, яка відрізняється тим, що блок гармат виконаний у вигляді вакуумної камери гармат, що складається з двох роз'ємних частин, які стикуються між собою під гострим кутом до горизонтальної поверхні, і нижня з цих частин встановлена нерухомо на плавильній камері, відокремлена від цієї камери перегородкою з отворами для проходження електронних променів, оснащена пристроєм подачі робочого або інертного газу, має незалежну систему забезпечення вакууму і містить котушки систем фокусування і розгортки електронного променя, що наводиться середньовакуумними гарматами (ВТР), які змонтовані без променеводів співвісно вказаним котушкам на верхній частині вакуумної камери гармат, яка може переміщатися в горизонтальній площині, причому гармата (ВТР), що обігріває тигель, змонтована також співвісно котушкам (СЕМП) тигля. 2. Установка за п. 1, яка відрізняється тим, що перегородка, що відділяє камеру гармат від плавильної камери, виконана у вигляді теплового екрана з отворами для проходження електронних променів. 3 UA 107137 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: складнолегованих, установка, електронно-променева, виплавки, сплавів, зливків

Код посилання

<a href="https://ua.patents.su/6-107137-elektronno-promeneva-ustanovka-dlya-viplavki-zlivkiv-skladnolegovanikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Електронно-променева установка для виплавки зливків складнолегованих сплавів</a>

Попередній патент: Спосіб визначення порушень імунологічної супресії у хворих на хронічний простатит

Наступний патент: Спосіб формування

Випадковий патент: Пристрій для охолодження екструдованого матеріалу