Спосіб одержання аноду для електрохімічних процесів

Номер патенту: 107411

Опубліковано: 25.12.2014

Автори: Багрій Василь Андрійович, Гончарук Владислав Володимирович, Баштан Софія Юріївна, Ремез Сергій Васильович

Формула / Реферат

1. Спосіб одержання аноду для електрохімічних процесів, що включає нанесення покриття на титанову підкладку шляхом хімічної обробки останньої з наступним просочуванням в розчині солі кобальту і термообробкою, який відрізняється тим, що хімічну обробку підкладки здійснюють травленням в суміші плавикової кислоти і нітрату калію, просочування здійснюють в 3-5 М розчині нітрату кобальту, і просочену підкладку термообробляють при температурі 280-320 °C.

2. Спосіб за п. 1, який відрізняється тим, що використовують суміш плавикової кислоти (в перерахунку на безводну кислоту) і нітрат калію при масовому співвідношенні (3-5):1, відповідно.

3. Спосіб за п. 1 або 2, який відрізняється тим, що термообробку здійснюють протягом 10-20 хв.

Текст

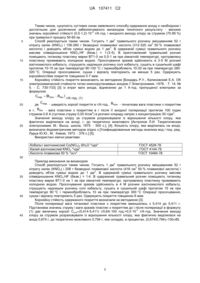

Реферат: Винахід належить до галузі виготовлення електродів. Запропонований спосіб одержання аноду для електрохімічних процесів, який полягає в нанесенні покриття на титанову підкладку шляхом її травлення в суміші безводної плавикової кислоти і нітрату калію при масовому співвідношенні (3-5):1, відповідно, просочуванні в 3-5 М розчині нітрату кобальту з наступною термообробкою при температурі 280-320 °C протягом 10-20 хв. Реалізація способу дозволяє отримувати 4 корозійностійкий анод (швидкість корозії (0,5-1,1)·10- г/А·год.) з високим анодним виходом хлору за струмом (В х.з.с=70-85 %) при зменшенні тривалості виготовлення аноду. UA 107411 C2 (12) UA 107411 C2 UA 107411 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі виготовлення електродів, зокрема до виготовлення електродів на основі оксидів перехідних металів, які мають захисні і електрокаталітичні властивості, і може бути використаний в процесах електрохімічної очистки і знезараження води. Відомий спосіб одержання аноду для електрохімічних процесів (Спосіб одержання анодів для електродних процесів. UA патент 78992. МПК (2006) С25В 11/00. Опубл. 10.05.2007. Бюл. № 6) [1]. Суть способу полягає в послідовному травленні титанової підкладки спочатку в 85 % сірчаній, а потім в 10 % щавлевій кислоті, електролітичному нанесенні на титанову основу покриття із гідроксидів кобальту електролізом водного розчину сульфату кобальту і термообробку. Електроосадження покриття здійснюють при катодному потенціалі -1,5 - (-1,8) В протягом 1-2 хв. При цьому використовують розчин сульфату кобальту з концентрацією 7-25 3 г/дм , а термообробку покриття здійснюють при температурі 300-350 °C протягом 10-20 хв. В результаті отримують оксидно-кобальтове покриття з високою електрокаталітичною активністю 4 (вихід хлору за струмом досягає 70-85 %). Корозійна стійкість покриття становить (1,5-2,4)·10г/А·год. Недоліком відомого способу [1] є недостатньо висока корозійна стійкість одержаного покриття, зумовлена його пористістю. Пористість покриття закладена в способі електроосадження кобальту на титановій підкладці в вигляді рихлого гідроксиду. Ще одним недоліком відомого способу [1] є травлення в концентрованій сірчаній кислоті, для використання якої потрібна ліцензія. Найближчим аналогом за технічною суттю є спосіб одержання аноду, описаний в (Шуб Д.М., Резник В.Ф., Шалагинов В.В., Лубнин Е.Н.,Козлова Н.В., Ломова В.Н. Исследование пиролитических пленок Ті·TiO2·Сo3O4 с помощью Оже- и колебательной спектроскопии, электрохимических и фотохимических измерений // Электрохимия, 1983 т. 19, вып. 4. - С. 503508) [2]. Згідно з цим способом оксидно-кобальтове покриття одержують наступним чином: пластину титану після 1 год. травлення в водному 10 %-ному розчині Н2С2О4 розміщували в водному 0,4 М розчині нітрату кобальту Co(NO3), витримували в останньому 15-20 хв і після сушки прогрівали 1 хв при 450 °C. Операції просочування і відпалу повторювались тричі, причому після третього просочування тривалість прогріву змінювалась таким чином, щоб сумарний час відпалу складав від 3 до 90 хв. Одержували оксидно-кобальтове покриття 6 товщиною ~(0,1±0,02)·10- м. В описі способу [2] відсутні дані з корозійної стійкості і анодного виходу хлору за струмом відомого покриття. Нами одержаний анод за способом [2] і визначена його корозійна стійкість, -4 яка складає 7,5·10 г/А·год., а також анодний вихід хлору за струмом, що дорівнює 55 % (таблиця, приклад 11). Низька корозійна стійкість аноду зумовлена малою товщиною кобальтитового покриття (~1 мкм) внаслідок використання для просочування зразків розведених (0,4 М) розчинів азотнокислого кобальту і невеликої кількості операцій просочування (3 рази). Таким чином, недоліками відомого способу одержання аноду [2] є низькі значення корозійної стійкості і анодного виходу хлору за струмом, а також великий час одержання аноду за рахунок тривалості процесу травлення і термообробки. Спільними суттєвими ознаками способу [2] і заявленого є травлення титанових зразків, просочування титанової підкладки водним розчином нітрату кобальту і термічна обробка одержаного покриття. Причинами, які перешкоджають одержанню необхідного технічного результату - високих значень корозійної стійкості і анодного виходу за струмом - є велика пористість оксиднокобальтового покриття, зумовлена його малою товщиною і недостатньо висока електрокаталітична активність (вихід хлору за струмом на рівні 55 %) внаслідок, як нами визначено, збільшення в покритті електрохімічно неактивної фази Со 2О3 при підвищеній (450 °C) температурі відпалу покриття. Задачею винаходу є розробка способу виготовлення аноду для електрохімічних процесів, основаного на термохімічному нанесенні оксидно-кобальтового покриття на титанову підкладку шляхом вибору режимів травлення, просочування і відпалу титанових зразків з нанесеним покриттям, необхідних для одержання покриття з високою корозійною стійкістю і анодним виходом хлору за струмом та з меншими затратами часу. Нами установлено, що заявлений режим термохімічного отримання оксидно-кобальтового аноду шляхом використання травильного розчину із вмістом двох компонентів різної хімічної природи та зміни параметрів процесів просочування і термообробки забезпечує одержання корозійностійкого покриття зі змішаного оксиду кобальту Со3О4 шпінельної структури (СоО:Со2О3=1:1), яке має високі електрокаталітичні властивості по відношенню до реакції анодного виділення хлору при значно меншій тривалості процесу одержання аноду. 1 UA 107411 C2 5 10 15 20 25 Таким чином, сукупність суттєвих ознак заявленого способу одержання аноду є необхідною і достатньою для досягнення забезпечуваного винаходом технічного результату - високих -4 значень корозійної стійкості (0,5-1,2)·10 г/А·год. і анодного виходу хлору за струмом (70-85 %) при тривалості процесу 50-60 хв. 3 Спосіб реалізується таким чином. Готують 1 дм травильного розчину змішуванням 52 г 3 нітрату калію (KNO3) і 156-260 г безводної плавикової кислоти (312-520 см 50 % плавикової 3 кислоти) і доводять об'єм суміші водою до 1 дм . В одержаній суміші травильного розчину масове співвідношення KNO3:HF (безв.) = 1:(3-5). В приготовлений травильний розчин поміщають титанову пластину марки ВТ1-0 на 0,5-1 хв при кімнатній температурі, протравлену пластинку промивають холодною водою. Просочування зразків здійснюють в 3-5 М розчині азотнокислого кобальту, струшують надлишок розчину солі кобальту, сушать в сушильній шафі протягом 10-15 хв при температурі 90-100 °C і термообробляють 10-20 хв при температурі 280320 °C. Операції просочування, сушки і відпалу повторюють не менше 5 раз. Одержують корозійностійке покриття товщиною 5-7 мкм. Корозійну стійкість покриття визначають за методикою [Бондарь Р.У., Калиновский Е.А. Об электрохимической стойкости титан-окиснорутениевых анодов // Электрохимия.-1978. - Т. 14, № 5. - С. 730-733] [3] із втрат ваги анода, віднесених до 1 А·год. пропущеної електрики за формулою. Скор. Впоч. Вкін. г/А·год. (1) С де кор. - швидкість корозії покриття в г/А·год., Впоч. - початкова вага пластини з покриттям в г, Вкін. - вага пластини з покриттям в г після її анодної поляризації протягом 100 годин 2 3 струмом 0,6 А (густина струму 0,05 А/см ) в розчині хлориду натрію з концентрацією 30 г/дм . Значення виходу хлору за струмом розраховували із відношення кількості хлору, яка фактично виділилася на аноді, г, до теоретично можливого [Антропов Л.И. Теоретическая электрохимия. М.: Высш. школа, 1975. - 500 с.], [4]. Кількість хлору, яка виділилась на аноді, визначали йодометричним методом згідно з [Унифицированные методы анализа вод / под. ред. Лурье Ю.Ю., М.: Химия, 1973. - 376 с.] [5]. Використані хімічні реактиви: Кобальт азотнокислий Со(NО3)2·6Н2О "чда" Калий азотнокислий KNO3 "чда" Кислота плавикова 50 % "осч" ГОСТ 4528-78 ГОСТ 4144-79 ГОСТ 10484-78 30 35 40 45 Приклад виконання за винаходом 3 Спосіб реалізується таким чином. Готують 1 дм травильного розчину змішуванням 52 г 3 нітрату калію (KNO3) і 208 г безводної плавикової кислоти (416 см 50 % плавикової кислоти) і 3 доводять об'єм суміші водою до 1 дм . В одержаній суміші травильного розчину масове співвідношення KNO3:HF (безв.) = 1:4. В одержаний травильний розчин поміщають титанову пластину марки ВТ1-0 на 1 хв при кімнатній температурі, протравлену пластинку промивають холодною водою. Просочування зразків здійснюють в 4 М розчині азотнокислого кобальту, струшують надлишок розчину солі кобальту, сушать в сушильній шафі протягом 15 хв при температурі 90 °C і термообробляють 10 хв при температурі 300 °C Операції просочування, сушки і відпалу повторюють 5 раз. Одержують покриття товщиною 6 мкм. Корозійну стійкість одержаного покриття визначали за методикою [3]. Після поляризації вага титанової пластини з покриттям зменшилась з 5,414 до 5,411 г. Підстановка значень струму і ваги зразків пластин з покриттям до і після поляризації в формулу -4 (1) дає величину корозії Скор=(5,414-5,411) г/0,6А·100 год.=0,5·10 г/А·год. Значення виходу хлору за струмом розраховували із відношення кількості хлору, яка фактично виділилася на аноді 0,674 г, до теоретично можливого 0,794 г, яке складає, в процентах, (0,674/0,794)100=85. 2 UA 107411 C2 Таблиця Режими нанесення покриття Термообробка Час Просочування в травлення, розчині Co(NO3)2 з Т-ра, °C Час, хв хв конц.,М № п/п Травильний розчин 1 1 2 3 4 5 2 HF:KNO3 3:1 4:1 5:1 3,5:1 3,7:1 0,5 1,0 0,5 0,5 0,7 6 7 8 9 10 3,5:1 4:1 5:1 5:1 4:1 1,0 0,5 0,7 0,5 0,5 11 Н2С2О4 10 % 60 12 H2SO4 85 % Н2С2О4 10 % 3 4 5 За винаходом 5,0 280 4,0 300 3,5 320 4,0 310 3,0 290 Позамежні значення 2,5 300 3 260 4 290 4 340 3,5 320 За способом [2] 0,4 450 Спосіб [1] 10 15 20 25 30 20 10 10 15 20 1,1 0,5 0,7 0,6 1,0 70 85 75 80 75 15 10 5 10 25 1,5 1,2 1,4 0,5 1,0 65 67 65 60 62 10 7,5 55 1,5-2,5 -4 5 6 Показники Вихід Швидкість хлору за 4 корозії, 10струмом, г/А·год. % 7 8 70-85 Швидкість корозії одержаного покриття 0,5·10 г/А·год., вихід хлору за струмом 85 % (приклад 2 таблиці). Як випливає із приведених в таблиці даних (приклади 1-5), тільки заявлені параметри травлення, просочування і термообробки покриття забезпечують одержання аноду з високими -4 значеннями корозійної стійкості (0,5-1,2)·10 г/А·год. і виходу хлору за струмом 70-85 %. З метою збільшення товщини покриття і зменшення числа операцій просочування в запропонованому винаході використовувались розчини азотнокислого кобальту концентрації 3-5 М. Зниження концентрації нітрату кобальту нижче заявленої приводить до втрати корозійної стійкості (таблиця, приклад 6) із-за зменшення товщини покриття та зменшення анодного виходу хлору за струмом. Верхня межа концентрації азотнокислого кобальту в просочувальному розчині обмежена його розчинністю. Суттєвими ознаками заявленого способу є температура і час обробки покриття. Зниження параметрів термообробки нижче заявлених: температури обробки до 260 °C (таблиця, приклад 7) і часу обробки до 5 хв (таблиця, приклад 8) приводить до зниження виходу за струмом та збільшення швидкості корозії із-за неповного перетворення суміші простих гідрооксидів кобальту в структурований змішаний оксид кобальта Со3О4 шпінельного типу, який має електрокаталітичні властивості. Позамежне підвищення температури до 340 °C (таблиця, приклад 9) і часу термообробки до 25 хв (таблиця, приклад 10) сприяють переходу частини електрохімічно активної форми Со3О4 в електрохімічно неактивний Со2О3, що приводить до зниження анодного виходу хлору за струмом. Переваги пропонованого способу одержання аноду в порівнянні з відомим [2] підтверджуються даними таблиці. Як видно із приведених даних, пропонований спосіб забезпечує одержання аноду з більш високими значеннями корозійної стійкості і анодного -4 -4 виходу хлору за струмом. Швидкість корозії зменшується з 7,5·10 до (0,5-1,2)·10 г/А·год., тобто в 6-15 раз, а анодний вихід хлору за струмом зростає з 52-55 % до 70-85 %, тобто на 2635 %. При цьому значно скорочується час виготовлення аноду в основному за рахунок скорочення тривалості процесу травлення. Аноди, одержані способом, що заявляється, значно перевершують за корозійною стійкістю аноди, одержані за способом [1] при практично однакових високих значеннях виходу хлору за струмом. Аноди, одержані способом, що заявляється, використовують в установках електрохімічної очистки і знезараження води замість дорогих і дефіцитних оксидно-рутенієвих анодів (ОРТА). 35 3 UA 107411 C2 ФОРМУЛА ВИНАХОДУ 5 10 1. Спосіб одержання аноду для електрохімічних процесів, що включає нанесення покриття на титанову підкладку шляхом хімічної обробки останньої з наступним просочуванням в розчині солі кобальту і термообробкою, який відрізняється тим, що хімічну обробку підкладки здійснюють травленням в суміші плавикової кислоти і нітрату калію, просочування здійснюють в 3-5 М розчині нітрату кобальту, і просочену підкладку термообробляють при температурі 280320 °C. 2. Спосіб за п. 1, який відрізняється тим, що використовують суміш плавикової кислоти (в перерахунку на безводну кислоту) і нітрат калію при масовому співвідношенні (3-5):1, відповідно. 3. Спосіб за п. 1 або 2, який відрізняється тим, що термообробку здійснюють протягом 10-20 хв. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюHoncharuk Vladyslav Volodymyrovych, Bahrii Vasyl Andriiovych, Remez Serhii Vasyliovych, Bashtan Sofiia Yuriivna

Автори російськоюГончарук Владислав Владимирович, Багрий Василий Андреевич, Ремез Сергей Васильевич, Баштан София Юрьевна

МПК / Мітки

МПК: C25B 11/10

Мітки: електрохімічних, спосіб, одержання, аноду, процесів

Код посилання

<a href="https://ua.patents.su/6-107411-sposib-oderzhannya-anodu-dlya-elektrokhimichnikh-procesiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання аноду для електрохімічних процесів</a>

Попередній патент: Композитний каркас поверхні управління літака та спосіб його виготовлення

Наступний патент: Пристрій для вимірювання концентрації токсичних елементів

Випадковий патент: Спосіб діагностики фіброматозу ясен