Композитний каркас поверхні управління літака та спосіб його виготовлення

Формула / Реферат

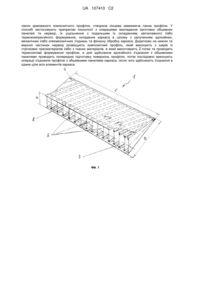

1. Композитний багатонервюрний каркас рухливих несучих поверхонь літака, такі як, рулі напрямку, висоти та крену, виконаний з вуглепластиків, який складається з верхньої та нижньої тонкостінних обшивних панелей, поперечних балкових нервюр, які в поперечному перерізі мають двотаврову форму, з кінцевим профілем, який відрізняється тим, що для з’єднання нервюр з обшивними панелями використано окремий силовий елемент у вигляді композитного профілю, який розміщений у верхній та нижній частині кожної нервюри та має контактуючу з внутрішньою поверхнею обшивних панелей ділянку тавроподібної в перерізі форми з отворами, в яку вмонтовані, на відповідну товщину ділянки, Z-голки, з відповідним коефіцієнтом заповнення ділянки, які встромлені в обшивні панелі, при цьому для з′єднання армованого Z-голками композитного профілю з обшивними панелями додатково використано адгезійне з'єднання Z-голок та поверхні профілю, при цьому за рахунок відігнутих ділянок внутрішньої поверхні обшивних панелей, що огинають поверхні правої і лівої ланок армованого композитного профілю, створена кінцева замикаюча ланка профілю.

2. Каркас за п. 1, який відрізняється тим, що Z-голки виконані з матеріалів, що мають значення модуля пружності, вище за 107 ГПа, з металевих або з композитних матеріалів.

3. Каркас за п. 1, який відрізняється тим, що для з'єднання профілів нервюр як адгезив використано спінювальний клей, що використовують при термосиловому формуванні каркаса.

4. Каркас за пп. 1, 3, який відрізняється тим, що для підтримування та одночасного з'єднання профілю нервюр з лонжероном та обшивними панелями додатково містить кронштейни, кожен з яких в прилонжеронній зоні має розтруби, що по формі відповідають формі профілю.

5. Каркас за пп. 1, 3, який відрізняється тим, що профіль виконано із композитів з неперервними і/або рубленими волокнами.

6. Каркас за п. 5, який відрізняється тим, що профілі виконані з композитних матеріалів з температурою формування та пресування, вищою за температуру формування обшивних панелей.

7. Каркас за пп. 1, 2, який відрізняється тим, що Z-голки мають по довжині різну форму та товщину.

8. Каркас за п. 7, який відрізняється тим, що Z-голки мають наскрізний поперечний отвір.

9. Спосіб виготовлення композитного багатонервюрного каркаса рухливих несучих поверхонь літака, таких як, рулів напрямку, висоти та крену, виконаний з вуглепластиків за п. 1, при якому застосовують препрегові технології з операціями викладення заготовок обшивних панелей та нервюр, їх ущільнення з подальшим їх складанням; автоклавного і/або термокомпресійного формування; складання каркаса в цілому з залученням адгезійних, механічних і/або клеємеханічних з'єднань та фінішну обробку каркаса, який відрізняється тим, що додатково на нижніх та верхніх частинах нервюр розміщують композитний профіль, який виконують з шарів із стрічкових прес-матеріалів і/або з тканих матеріалів, в який вмонтовують Z-голки та проводять термосилове формування профілю, а для здійснення адгезійного з'єднання з обшивними панелями проводять попередню підготовку поверхонь профілю, потім послідовно виконують операції з′єднання профілю з обшивними панелями каркаса, після чого здійснюють з'єднання в єдине ціле всіх елементів каркаса.

10. Спосіб за п. 9, який відрізняється тим, що перед вмонтовуванням Z-голок в профілі виконують відповідні отвори для їх розміщення.

11. Спосіб за п. 10, який відрізняється тим, що Z-голки виконують по довжині різної форми та товщини.

Текст