Пристрій для введення ультрадисперсних порошків в розплав металу

Номер патенту: 108168

Опубліковано: 25.03.2015

Автори: Живченко Володимир Семенович, Шемігон Михайло Володимирович

Формула / Реферат

1. Пристрій для введення ультрадисперсних порошків у розплав металу, що складається зі стрічково-капілярних секцій, який відрізняється тим, що форма входу капілярів має коноїдальний профіль.

2. Пристрій за п. 1, який відрізняється тим, що капіляр оснащений конфузором, форма входу якого має коноїдальний профіль.

Текст

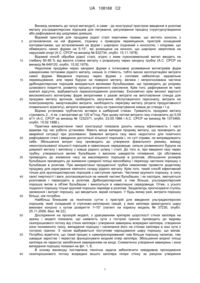

Реферат: Винахід належить до галузі металургії, а саме - до конструкції пристрою для введення ультрадисперсних порошків в розплав металу, і може бути використаний для легування металу, регулювання процесу структуроутворення або рафінування його від шкідливих домішок. Пристрій складається зі стрічково-капілярних секцій і форма входу капілярів має коноїдальний профіль. Капіляри також можуть бути оснащені конфузором. Винахід забезпечує збільшення площі входу в розплав порошків, модифікаторів, підвищення кількості введення модифікаторів, зростання швидкості їх проходження у розплав металу при невідривному проходженні газопорошкової суміші зазначених порошків. UA 108168 C2 (12) UA 108168 C2 UA 108168 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії, а саме - до конструкції пристрою введення в розплав металу ультрадисперсних порошків для легування, регулювання процесу структуроутворення або рафінування від шкідливих домішок. Відомий пристрій для продувки рідкої сталі інертними газами, що містить консоль з установленою на ній фурмою, з'єднану з приводом переміщення, пристрій оснащений контрвантажем, що встановлений на фурмі і шарнірно з'єднаний з консоллю, і опорами, що обмежують нахил фурми на 5-15°, які розміщена на консолі, що шарнірно закріплена на нерухомій опорі (А.С. СРСР на винахід № 632734, опубл. 15.11.1978). Відомий спосіб обробки рідкої сталі, згідно з яким лужноземельний метал вводять на глибину 60-85 % від висоти стовпа металу з розрахунку через занурну трубку (А.С. СРСР на винахід № 648120, опубл. 15.02.1979). Недоліком продувки через занурені фурми є інтенсивне розмивання вогнетривів фурм швидкісними потоками рідкого металу, низька їх стійкість, тобто високі експлуатаційні витрати самої фурми. Введення порошку через фурми з соплами забезпечує задовільне перемішування, але через буруни на поверхні металу, велика і непрогнозована частина дрібнодисперсних порошків викидається великими бульбашками, що призводить до розриву шлакового покриття, розвитку процесу вторинного окислення. Крім того, рафінування як таке взагалі відсутнє, відбувається переохолодження розплаву. Економічно крім високої вартості високоякісного вогнетриву фурм витратними є разові витрати на виготовлення стенда для продувки металу аргоном, необхідність залучення обслуговуючого персоналу, витрати на електроенергію, амортизаційні витрати, необхідність перегріву металу (втрата продуктивності плавильного агрегату), витрати кранового часу на транспортування ковша до стенда і т.д. Відома установка трубчастих вставок в шиберний стакан. Тривалість продувки металу 3 становить 2…4 хв. з витратами до 120 м /год. При цьому питомі витрати газу становлять до 0,04 3 м /т (А.С. СРСР на винахід № 1232371, опубл. 23.05.1986 і А.С. СРСР на винахід № 1373469, опубл. 15.02.1988.). Практика використання такої конструкції показала досить низьку ефективність і часті відмови під час роботи установки. Мають місце випадки прориву металу, що призводить до аварійної ситуації при розливанні. Заявлені витрати газу явно недостатні для помітного рафінування сталі і введення достатньої кількості порошків і, по суті справи, не виправдовують себе. Збільшення витрат газу призводить до утворення факельного режиму, викиду неконтрольованої кількості порошків в навколишнє середовище, сильно розвиненого буруна на дзеркалі металу і виплеску з ковша рідкого шлаку і сталі. До того ж, при введенні газу через трубку, утворюються великі бульбашки з високою швидкістю спливання. Ця обставина призводить до зниження часу на масоперенос порошків в розплав, збільшення розмірів бульбашок призводить до зниження сумарної площі масообміну і переходу частинок порошку з бульбашки в розплав. При використанні продувочної трубки неможливо провести додаткову продувку для коригування хімічного складу рідкого металу. Крім того, такий спосіб ефективний тільки для крупнодисперсних порошків з наступних причин. Частинки крупного порошку, в силу своєї інертності і ваги, розташовуються на нижній частині бульбашки, і як наслідок, змочуються розплавом і переходять в розплав. Дрібнодисперсний, а тим більше, ультрадисперсний порошок витає в об'ємі бульбашки і виноситься в навколишнє середовище. Отже, з усього поданого порошку тільки крупний порошок перейде в розплав. Заздалегідь прогнозувати ступінь засвоєння і витрат порошку, що вводиться, вкрай складно. У будь-якому разі, витрати порошку більші, ніж потрібно. Найбільш близьким за технічною суттю є пристрій для введення ультрадисперсних порошків, який складений зі стрічково-капілярних секцій, у яких капіляри арматурного шару виконані конусно з кутом розкриття 1÷10° (патент на корисну модель № 37230, опубл. 25.11.2008, бюл. № 22). Дослідження на прозорій моделі, з урахуванням критерію шорсткості стінок капіляра на зразку і моделі показали, що наявність кута з гострою гранню призводить до відриву газпорошкового потоку від стінок капіляра і утворення завихрень всередині капіляра, створення зони пониженого тиску, випадання порошку і налипання його на стінках капіляра в зоні кута з гострою гранню. З часом відбувається поступове нарощування шару порошку, що випав. Потрібно відмітити, що такий процес є самоприскорюваний: чим більше порошку налипає, тим швидше заростає і перестає функціонувати вхідний отвір капіляра. Збільшення вхідної площі капіляра не гарантує запобігання завихренням на вході. Схематично утворення завихрень і зона випадання порошку показані на фіг. 1, б. В основу винаходу поставлена технічна задача забезпечити невідривне проходження газопорошкового потоку всередині всього капіляра попри стінку за рахунок утворення 1 UA 108168 C2 5 10 15 20 25 30 35 40 45 50 55 однонаправленого струменя, що стискається. Прямолінійне проходження струменя виключає перепади тиску всередині капіляра і, відповідно, утворення завихрень. Як результат, увесь порошок, поданий на вході капіляра, безперешкодно переноситиметься газопорошковим потоком у рідкий метал у дрібнобульбашковому режимі. Поставлена задача вирішується тим, що запропонований пристрій для введення ультрадисперсних порошків у розплав металу, що складається зі стрічково-капілярних секцій, у якому, згідно з винаходом, форма входу капілярів має коноїдальний профіль. Таке виконання форми входу капілярів точно описує траєкторію руху потоку при входженні в капіляр, потік м'яко заходить у капіляр з коноїдальними стінками на вході і, не відриваючись від стінок, стискується і прямолінійно направляється вверх по капіляру. Використання винаходу, що заявляється, дозволяє підвищити надійність та прогнозованість технологічних показників капілярів введення ультрадисперсних порошків, і працездатності всього пристрою в цілому впродовж всього періоду експлуатації. Для можливості використання пристрою для продувки складнолегованих сталей та сплавів, або при необхідності введення великої кількості модифікаторів, капіляри оснащені конфузором, форма входу якого має коноїдальний профіль. Можливість подання великої кількості газопорошкової суміші забезпечується за рахунок збільшення площі входу. У капіляр потрапляє більша кількість суміші, швидкість проходження потоку зростає, відповідно продуктивність продувки підвищується. Між суттєвими ознаками пристрою і технічним результатом - забезпеченням невідривного проходження газопорошкового потоку всередині всього капіляра попри стінку за рахунок утворення однонаправленого струменя, що стискується, існує причинно-наслідковий зв'язок, який пояснюється наступними доказами. Випробування капіляра з паралельними стінками (фіг. 1, а)) показали, що при продувці в умовах створення високошвидкісних потоків завихрення будуть створюватися завжди. Стендова перевірка на продувність плоского капіляра секції газу порошковою сумішшю показала, що відбувається поступове осадження щільного порошкового бортику на вході в капіляр і через деякий час повне закупорення капіляра. При цьому коефіцієнт витрат становить 0,93 ( , де - коефіцієнт швидкості; коефіцієнт стиснення струменя). Випробування капіляра з входом у вигляді конічної насадки - конфузора (фіг. 1, б)) показали, що при номінальному куті конусності 1324 коефіцієнт витрати становить 0,95 . Такі показники забезпечують мінімальні втрати, тому такі пристрої широко застосовуються в гідропідсилювачах типу струменевої трубки. Однак в гідропідсилювачах застосовуються чисті рідини або гази, поява твердих домішок призводить до заростання сопла і порушення його експлуатаційних показників. Тому на вході гідропідсилювачів завжди стоять фільтри. При продувці газопорошковою сумішшю через капіляри з конфузором на вході газопорошковий потік заломлюється, різко міняє свою траєкторію, відбуваються перепади тиску, потік починає вібрувати, частинки порошку ударяються об стінку, струшуються і спадають на стінки капіляра. На стінках капіляра в зоні конфузора вони налипають, від ударів наступних частинок можуть індивідуально відриватися. З часом частинки порошку, що налипли, утворюють порошкові бортики, які під дією теплових та динамічних навантажень часто відриваються, потоком направляються вверх і повністю закупорюють капіляр. Заокруглення кромок входу (фіг. 1, в)) істотно покращує гідродинамічні показники, проте і це не запобігає відриванню струменя від стінок капіляра. Навіть при вході в капіляр з заокругленими стінками потік викривлює свою траєкторію, по інерції заломлюється, відбувається розрідження, створюються вихрові потоки, тверді частинки спадають на стінки і в результаті наростає порошковий бортик. Звичайно ж, порівняно з конусними капілярами момент виникнення і наростання порошкового бортику значно відсувається у часі, але не виключається повністю. Виконання входу капілярів з коноїдальним профілем забезпечує невідривний потік всередині капіляра по всій його довжині (фіг. 1, г), д)). Це пояснюється тим, що форма входу капілярів точно описує траєкторію руху потоку при входженні в капіляр, потік м'яко заходить у капіляр з коноїдальними стінками на вході і, не відриваючись від стінок, стискується і прямолінійно направляється вверх по капіляру. В даному випадку коефіцієнт витрат зростає від 0,96 до 0,99. Це говорить про те, що опір руху газопорошкового потоку істотно знижено, що виключає можливість утворення порошкового бортику, а тим більше порошкової пробки. Заростання капіляра повністю відсутнє. В результаті забезпечується стійкий режим витікання компактного струменя на виході. Це пояснює значне поширення такого профілю в суднобудівництві. При виконанні нашого винаходу в рідкому металі відбувається продувка в 2 UA 108168 C2 5 10 15 20 дрібнобульбашковому режимі. Таке проходження газопорошкового потоку збільшує площу масообміну у тисячі разів. Винахід пояснюється кресленням, де зображено на Фіг. 1 - напрям газопорошкового потоку в капілярах з різною формою профілів на вході. Пристрій для введення ультрадисперсних порошків у розплав металу працює наступним чином. У днищі ковша встановлюється пристрій для введення порошків, що являє собою паралелепіпед з розмірами 400×150×120 мм. Капіляри мають поперечне розташування з відстанню між рядами 40 мм. Довжина капілярів в ряду дорівнює 70 мм. Всіх рядів 10. Товщина робочих капілярів дорівнює 0,185 мм. На вході капіляри рівні 0,6 мм. Товщина робочого шару дорівнює 75 мм (допустима норма зносу пристрою). Після встановлення ковша на стенд для подачі порошку в розплав включають газ і подають порошок з технологічно обґрунтованим хімічним складом, продувку проводять протягом часу, необхідного для введення всієї кількості порошку. В кінці продувки подачу порошку перекривають, продувають систему чистим газом для повного звільнення капілярів від частинок порошку і перекривають подачу газу. Огляд капілярів відпрацьованої секції показав, що капіляри на вході чисті, поверхня гладка. Бортики та пробки відсутні. Таким чином, запропонований пристрій для введення порошків в металевий розплав, дозволяє повністю вирішити поставлену технічну задачу, а саме - підвищити прогнозованість та ефективність введення дрібнодисперсних порошків, рівномірний їх розподіл в об'ємі розплаву, збільшити час масообмінних процесів. ФОРМУЛА ВИНАХОДУ 25 1. Пристрій для введення ультрадисперсних порошків у розплав металу, що складається зі стрічково-капілярних секцій, який відрізняється тим, що форма входу капілярів має коноїдальний профіль. 2. Пристрій за п. 1, який відрізняється тим, що капіляр оснащений конфузором, форма входу якого має коноїдальний профіль. 3 UA 108168 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюShemihon Mykhailo Volodymyrovych, Zhyvchenko Volodymyr Semenovych

Автори російськоюШемигон Михаил Владимирович, Живченко Владимир Семенович

МПК / Мітки

МПК: C21C 5/48, C21C 7/072, B22D 41/02, B22D 1/00, C21C 7/00, C21C 7/04, C21C 5/34

Мітки: порошків, пристрій, ультрадисперсних, розплав, введення, металу

Код посилання

<a href="https://ua.patents.su/6-108168-pristrijj-dlya-vvedennya-ultradispersnikh-poroshkiv-v-rozplav-metalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для введення ультрадисперсних порошків в розплав металу</a>

Попередній патент: Спосіб безконтактного контрольованого очищення підшипників за допомогою руху постійних магнітів та пристрій для його реалізації

Наступний патент: Спосіб отримання кристалічного аргіродиту ag8sise6

Випадковий патент: Спосіб оцінки гемодинаміки за допомогою інтегрального гемодинамічного показника