Електродне покриття для зварювання та наплавлення алюмінієвих бронз

Номер патенту: 108460

Опубліковано: 27.04.2015

Автори: Скорина Микола Віталійович, Майданчук Тарас Борисович, Аношин Валерій Опанасович, Кантор Олександр Геннадійович, Вавілов Олександр Васильович, Ілюшенко Валентин Михайлович

Формула / Реферат

Електродне покриття для зварювання та наплавлення алюмінієвих бронз, що складається з кріоліту, фтористого натрію, кремнієво-фтористого натрію, фтористого кальцію, нікелю, алюмінію, корунду, графіту та фторопласту, яке відрізняється тим, що додатково містить деревне борошно та калій вуглекислий, при наступному співвідношенні компонентів, мас. %:

кріоліт

32-42

фтористий натрій

15-28

фтористий кальцій

1-5

кремнієво-фтористий натрій

6-12

корунд

6-12

графіт

0,5-2

фторопласт

1-2,5

нікель

6-12

алюміній

4-10

деревне борошно

0,5-2,0

калій вуглекислий

0,5-2,0.

Текст

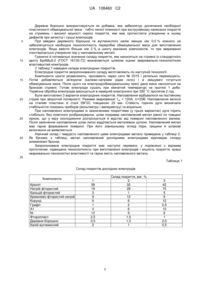

Реферат: Винахід належить до зварювання, зокрема до складу покриття електродів. Склад електродного покриття для зварювання й наплавлення алюмінієвих бронз, який складається з наступного співвідношення компонентів, мас. %: кріоліт 32-42; фтористий натрій 15-28; фтористий кальцій 1-5; кремнієво-фтористий натрій 6-12; корунд 6-12; графіт 0,5-2; фторопласт 1-2,5; нікель 6-12; алюміній 4-10; деревне борошно 0,5-2,0; калій вуглекислий 0,5-2,0. Електродне покриття має підвищену технологічність при виготовленні електродів і міцність покриття, високі зварювальнотехнологічні властивості та забезпечує добру якість наплавленого металу. UA 108460 C2 (12) UA 108460 C2 UA 108460 C2 5 10 15 20 25 30 Винахід належить до зварювання, зокрема до складу покриття електродів, які застосовуються для зварювання різних конструкцій з алюмінієвих бронз та для наплавлення цих бронз на сталь. Відоме електродне покриття (авторське свідоцтво СРСР № 513820, кл. В23K35/365, 1973 р.) для зварювання та наплавлення алюмінієвих бронз, склад якого містить наступні компоненти, ваг. %: мармур 3-5 кріоліт 40-60 плавиковий шпат 5-10 хлористий калій 20-30 феробор 0,5-4 ферованадій 0,5-4 деревне вугілля 3-5. Однак внаслідок високого вмісту кріоліту в покритті (40-60 %) виготовлення електродів можливе тільки методом занурення. При цьому не досягається необхідна якість їх виготовлення. Відоме також електродне покриття (авторське свідоцтво СРСР № 549301, кл. В23K35/365, 1975 р.) для зварювання та наплавлення алюмінієвих бронз, склад якого містить наступні компоненти, ваг. %: кріоліт 15-50 фтористий кальцій 3-20 мармур 3-20 вуглекислий марганець 3-20 вуглекислий барій 10-50 окис марганцю 0,1-12. Однак наплавлений метал відомим електродним покриттям має недостатню якість, а саме схильність до утворення тріщин. Відомі ще найближчі по складу електродні покриття (авторські свідоцтва СРСР № 1073052, кл. В23K35/365, 1984 р., СССР № 831465, кл. В23K35/365, 1978 p., СРСР № 959967, кл. В23K35/365, 1982 р., РФ № 2113958, кл. В23K35/365, 1998 р.) для зварювання складнолегованих алюмінієвих бронз, які містять кріоліт, хлористі та фтористі сполуки лужних і лужноземельних металів та підвищений вміст нікелю, заліза або марганцю, відповідно. Найбільш близьким до винаходу по змісту є електродне покриття (заявка на винахід № а 200608040 від 17.07.2006 p., МПК В23K35/365, опубл. Б. № 2. 25.01.2008 p. - прототип), склад якого містить наступні компоненти, ваг. %: кріоліт 36-45 фтористий натрій 23-30 фтористий кальцій 2-6 кремнієво-фтористий натрій 4-8 корунд 4-10 графіт 0,5-2 фторопласт 3-6 нікель 3-7 алюміній 2-6 КМЦ 0,5-2. Метал, наплавлений електродами з використанням відомого покриття, не задовольняє вимоги по технологічності виготовлення та схильності до утворення пор і шлакових включень. Задача винаходу - розробка електродного покриття переважно для зварювання й наплавлення алюмінієвих бронз, яке забезпечує підвищену технологічність виготовлення електродів і міцність покриття, високі зварювально-технологічні властивості та добру якість наплавленого металу або металу шва. Відповідно до нашої пропозиції результат досягається тим, що електродне покриття для зварювання й наплавлення алюмінієвих бронз, яке складається з кріоліту, фтористого натрію, кремнієво-фтористого натрію, фтористого кальцію, нікелю алюмінію, корунду, графіту та фторопласту, відрізняється масовою часткою вищенаведених компонентів, та додатково містить деревне борошно і калій вуглекислий, при наступному співвідношенні компонентів, ваг. %: кріоліт 32-42 фтористий натрій 15-28 фтористий кальцій 1-5 1 UA 108460 C2 5 10 15 20 25 30 35 40 45 50 кремнієво-фтористий натрій 6-12 корунд 6-12 графіт 0,5-2 фторопласт 1-2,5 нікель 6-12 алюміній 4-10 деревне борошно 0,5-2,0 калій вуглекислий 0,5-2,0. Введення в покриття кріоліту (Na3AlF6), який є легкоплавким і малогігроскопічним матеріалом, має низьку густину, добре змочує поверхню металу, що наплавляється, характеризується малою хімічною активністю до металу зварювальної ванни і також має здатність розчиняти або абсорбувати плівку оксиду алюмінію, сприятливо впливатиме на зварювально-технологічні властивості електродів. Збільшення вмісту кріоліту вище 42 % знижує технологічність при виготовленні електродів і міцність електродного покриття, а зниження нижче 32 % не дозволяє одержати задовільні зварювально-технологічні властивості електродів. Фтористий натрій (NaF) забезпечує добре відділення шлаку та формування поверхні наплавленого металу. Зниження вмісту фтористого натрію нижче 15 % приводить до погіршення відділення шлаку, а збільшення понад 28 % не забезпечує необхідне формування наплавленого металу. Кальцій фтористий (CaF2)Mae здатність інтенсивно взаємодіяти з водяною парою з утворенням фтористого водню (HF), що сприяє усуненню схильності до утворення пор в металі. Підвищення вмісту в покритті фтористого кальцію більше 5 % сприяє збільшенню температури плавлення шлаків, що погіршує відокремлення шлаку і формування наплавленого металу. При концентрації CaF2 менш 1 % погіршується покривна здатність шлаку. Введення кремнієво-фтористого натрію (Na2SiF6) підвищує механічну міцність покриття й знижує схильність до утворення пор в наплавленому металі. Якщо вміст Na 2SiF6 менше 6 %, то електроди схильні до утворення пор. При його вмісті понад 12 % підвищується ймовірність переходу кремнію в наплавлений метал і погіршення тим самим його механічних властивостей, а також відбувається швидке твердіння обмазувальної маси. Графіт є сильним розкислювачем металу та не містить елементів, які забруднюють наплавлений метал. Він також посилює газовий захист при зварюванні, за рахунок утворення вуглекислого газу (СО2). При кількості менше 0,5 % не відбувається достатнє розкислення наплавленого металу та присутні пори в металі шва. Більше 2 % графіту недоцільно вводити, оскільки в такому випадку відбувається значне розкислення наплавленого металу. Наявність корунду в електродному покритті покращує формування наплавленого металу, відокремлення шлакової кірки та зменшує втрати алюмінію внаслідок окислення. Однак при високому вмісті корунду (більше 12 %) збільшується кількість оксидів у наплавленому металі, що погіршує його пластичні властивості. При вмісті корунду менше 6 % погіршується відділення шлакової кірки. Застосування фторопласту сприяє зниженню концентрації водню, покращенню формування наплавленого металу і відокремлення шлаку від його поверхні. Позитивний ефект від введення фторопласту базується на його здатності при термічному розкладанні в зварювальній дузі виділяти елементарний фтор, який активно зв'язує водень в нерозчинний в наплавленому металі фтористий водень. Інший продукт розпаду фторопласту - вуглець, є сильним розкислювачем, і при згорянні у атмосфері дуги посилює газовий захист від шкідливої дії кисню з оточуючої атмосфери. Якщо фторопласту менше 1 %, то в наплавленому металі присутні пори. При вмісті даного елементу більше 2,5 % погіршуються зварювально-технологічні властивості електродів. Введення в електродне покриття нікелю сприяє покращенню якості наплавленого металу внаслідок зменшення схильності до міжкристалічних проникнень та підвищенню його корозійної стійкості. При введені більше 12 % нікелю в шихту значно змінюється хімічний склад та механічні властивості наплавленого металу. Якщо нікелю менше 6 %, то підвищується ймовірність утворення міжкристалічних проникнень. Алюміній необхідний для компенсації вигорання його з дроту при зварюванні і підтримання необхідного рівня легування наплавленого металу. При зниженні вмісту алюмінію в покритті нижче 4 % концентрація алюмінію в наплавленому металі становить менше 7,5 %, а при вмісті алюмінію вище 10 % - у металі його виявляється більше 8,2 %, що суттєво знижує пластичність наплавленого металу. Калій вуглекислий вводиться для покращення стабілізації горіння дуги електроду та як пластифікуюча обмазувальну масу добавка. 2 UA 108460 C2 5 10 15 20 25 30 Деревне борошно використовується як добавка, яка забезпечує досягнення необхідної пластичності обмазувальної маси - тобто легкої плинності при екструзійному нанесенні покриття на стрижень і високої міцності сирого покриття, яке має протистояти утворенню в ньому дефектів при зачистці і сушці електродів. При введені деревного борошна та вуглекислого калію менше ніж 0,5 % кожного не забезпечується необхідна технологічність переробки обмазувальної маси для виготовлення електродів. Якщо ввести більше ніж 2 % в шихту вказаних компонентів, то при зварюванні спостерігається утворення пор у наплавленому металі. Граничні й оптимальні значення складу покриття, яке наносяться на стрижні із стандартного дроту БрАМц9-2 (ГОСТ 16130-72) визначаються шляхом оцінки зварювально-технологічних властивостей електродів. У таблиці 1 наведені склади електродних покриттів. Електродне покриття запропонованого складу виготовляють по наступній технології. Компоненти шихти розмелюють, просівають через сито № 0315 і ретельно перемішують. Потім добавляється зв'язуюче (калієво-натрієве рідке скло) і в змішувачі готується обмазувальна маса. Після цього на електродообмазувальному пресі дана маса наноситься на бронзові стрижні. Готові електроди сушать при кімнатній температурі на протязі 1 доби. Термічна обробка електродів виконується в камерній електропечі при 350 °C протягом 2 год. Були виготовлені 3 варіанти електродних покриттів. Наплавлення відбувалося на постійному струмі при зворотній полярності. Режими зварювання: Ізв = 120A, U=25В. Наплавлення велося на сталеві пластини зі сталі 09Г2С товщиною 25 мм. Стійкість горіння дуги визначали стабільністю показань приборів (вольтметру і амперметру) та візуально. При наплавленні електродами із зазначеними покриттями (у трьох варіантах) дуга горить стабільно, без помітного розбризкування, шлак покриває наплавлений метал рівної по товщині кіркою, що у міру охолодження розтріскується й відстає від поверхні наплавленого валика. Після закінчення наплавлення шлак легко відділяється металевою щіткою. Наплавлений метал має гарне формування поверхні. При його зовнішньому огляді пори, тріщини й шлакові включення не виявляються. Хімічний склад і твердість наплавленого цими електродами металу приведена у таблиці 2. Як бачимо з таблиці, метал наплавлений дослідними електродами відповідає складу алюмінієвої бронзи. Запропоноване електродне покриття має наступні переваги, у порівнянні з відомим прототипом: підвищена технологічність при виготовленні електродів і міцність покриття, кращі зварювально-технологічні властивості та гарна якість наплавленого металу. 35 Таблиця 1 Склад покриттів дослідних електродів Компоненти Кріоліт Натрій фтористий Кальцій фтористий Кремнієво-фтористий натрій Корунд Графіт А1 Ni Фторопласт Деревне борошно Калій вуглекислий Склад покриття, ваг. % 2 32 28 1 12 6 2 6 9 1,5 1,5 1 1 38 19 3 9 9 1 4 12 2,5 0,5 2 3 3 42 15 5 6 12 0,5 10 6 1 2,0 0,5 UA 108460 C2 Таблиця 2 Хімічний склад та твердість наплавленого металу № електрода 1 2 3 Сu Решта Решта Решта Масова частка у наплавленому металі, % Аl Μn Fe Ni 7,5 1,9 1,24 0,92 7,9 2,1 1,59 0,74 8,2 2,0 1,45 0,65 Si 0,9 1,1 0,8 Твердість, HB 132-141 150-158 155-165 ФОРМУЛА ВИНАХОДУ 5 Електродне покриття для зварювання та наплавлення алюмінієвих бронз, що складається з кріоліту, фтористого натрію, кремнієво-фтористого натрію, фтористого кальцію, нікелю, алюмінію, корунду, графіту та фторопласту, яке відрізняється тим, що додатково містить деревне борошно та калій вуглекислий, при наступному співвідношенні компонентів, мас. %: кріоліт 32-42 фтористий натрій 15-28 фтористий кальцій 1-5 кремнієво-фтористий натрій 6-12 корунд 6-12 графіт 0,5-2 фторопласт 1-2,5 нікель 6-12 алюміній 4-10 деревне борошно 0,5-2,0 калій вуглекислий 0,5-2,0. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюIliushenko Valentyn Mykhailovych

Автори російськоюИлюшенко Валентин Михайлович

МПК / Мітки

МПК: B23K 35/365

Мітки: бронз, наплавлення, зварювання, електродне, алюмінієвих, покриття

Код посилання

<a href="https://ua.patents.su/6-108460-elektrodne-pokrittya-dlya-zvaryuvannya-ta-naplavlennya-alyuminiehvikh-bronz.html" target="_blank" rel="follow" title="База патентів України">Електродне покриття для зварювання та наплавлення алюмінієвих бронз</a>

Попередній патент: Матрац для виходжування недоношених новонароджених дітей в інкубаторі

Наступний патент: Мобільний агрегат для приготування пресованого біопалива

Випадковий патент: Спосіб профілактики анальної інконтиненції при вставному ілеоректальному та колоректальному анастомозах