Номер патенту: 108511

Опубліковано: 12.05.2015

Автори: Говорун Тетяна Павлівна, Марченко Станіслав Вікторович, Любич Олександр Йосипович

Формула / Реферат

Чавун, що містить вуглець, кремній, марганець, титан, хром, кальцій і залізо, який відрізняється тим, що містить компоненти при наступному співвідношенні, мас. %:

вуглець

3,0-4,0

кремній

1,4-2,2

марганець

0,5-0,7

титан

3,0-5,0

хром

6,0-10,0

кальцій

0,015-0,025

залізо

решта.

Текст

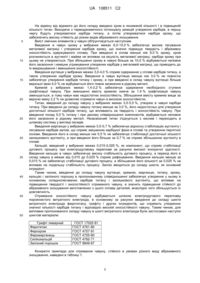

Реферат: Винахід належить до металургії і стосується зносостійкого чавуну. Чавун містить, мас. %: вуглець 3,0-4,0, кремній 1,4-2,2, марганець 0,5-0,7, титан 3,0-5,0, хром 6,0-10,0 та кальцій 0,0150,025, решта - залізо. Технічний результат: підвищення абразивної зносостійкості. UA 108511 C2 (12) UA 108511 C2 UA 108511 C2 5 Запропонований винахід належить до металургії, зокрема до зносостійких складів чавунів. Пропонований склад чавуну призначений для виготовлення деталей, що працюють в умовах абразивної, ударно-абразивної, абразивно-корозійної стійкості та гідроабразивного зношування. Відомий склад чавуну, що містить вуглець, кремній, марганець, хром, ванадій, титан, молібден, мідь, бор і залізо. Перераховані компоненти взяті в наступному співвідношенні, мас. %: вуглець кремній марганець хром ванадій титан молібден мідь бор залізо 10 15 Зазначений склад чавуну описаний в [1]. Даний чавун у своєму складі має такі дорогі і дефіцитні елементи як ванадій, молібден і бор, крім того цей чавун погано піддається механічній обробці, що утрудняє виготовлення деталей, так як має високі твердість та стійкість до абразивного зносу. Найбільш близьким є зносостійкий чавун [2], що містить вуглець, кремній, марганець, хром, мідь, фосфор, нікель, титан, молібден, вольфрам, сурму, азот, кальцій і залізо. Зазначені компоненти взяті в наступному співвідношенні, мас. %: вуглець кремній марганець хром мідь фосфор нікель азот сурма титан кальцій молібден вольфрам залізо 20 25 2,2-3,8 0,5-1,5 3,0-4,0 13,0-24,0 6,5-9,0 0,2-0,4 0,3-0,4 1,0-1,5 0,005-0,02 решта. 2,9-3,4 1,4-2,0 0,81-1,4 0,15-0,37 0,06-0,12 0,15-0,28 0,26-0,42 0,02-0,05 0,03-0,08 0,02-0,04 0,01-0,03 0,03-0,12 0,03-0,12 решта. Цей чавун не має в своєму складі дорогих і дефіцитних елементів, але має порівняно невисоку стійкість до абразивного зношування, тому що в своєму складі не має достатньої кількості карбідоутворюючих елементів, таких як вольфрам, титан, хром, які змогли б утворити із вуглецем прості або складнолеговані карбіди. В основу винаходу поставлена задача одержання чавуну шляхом зміни співвідношень його компонентів, що дозволить підвищити стійкість до різних видів абразивного зношування за рахунок утворення у його структурі складнолегованих карбідів титану та складнолегованого мартенситу, що забезпечить підвищення його абразивної зносостійкості. Поставлена задача вирішується тим, що чавун містить вуглець, кремній, марганець, хром, кальцій і титан, згідно з винаходом, містить компоненти при наступному співвідношенні, мас. %: вуглець кремній марганець титан хром кальцій залізо 3,0-4,0 1,4-2,2 0,5-0,7 3,0-5,0 6,0-10,0 0,015-0,025 решта. 1 UA 108511 C2 5 10 15 20 25 30 35 40 45 50 На відміну від відомого до його складу введено хром в пониженій кількості і в підвищеній кількості титан. Виходячи з термодинамічного потенціалу реакцій утворення карбідів, в першу чергу будуть утворюватися карбіди титану, а потім утворюватися карбіди хрому, що забезпечить високу стійкість до різних видів абразивного зношування. Вміст хімічних елементів у чавуні обґрунтовується наступним. Введення в чавун хрому у вибраних межах 6,0-10,0 % забезпечує високе легування металевої матриці і утворення карбідів хрому, що значно підвищує твердість і абразивну зносостійкість одержуваного сплаву. При введенні в сплав менше ніж 6,0 % хрому, хром розчиняється в аустеніті і майже не впливає на міцність металевої матриці, карбіди хрому при цьому не утворюються. При збільшенні хрому в чавуні більше за 10,0 % відбувається неповне його засвоєння і неміцне утримування утворених карбідів у металевій матриці, що приводить до їх викришування і зменшення зносостійкості. Введення вуглецю у вибраних межах 3,0-4,0 % сприяє одержанню у сплаві карбідів титану, а також утворенню карбідів хрому. Введення в чавун вуглецю менше ніж 3,0 % не повністю забезпечує утворення карбідів титану і хрому, а при введенні в склад чавуну вуглецю більше верхньої межі 4,0 % не відбувається його повне засвоєння в рідкому металі. Кремній у вибраних межах 1,4-2,2 % забезпечує одержання необхідного ступеня графітизації чавуну. При зменшенні вмісту кремнію нижче за 1,4 % графітизація чавуну зменшується, а тому чавун має недостатню зносостійкість. Збільшення вмісту кремнію вище за верхню межу 2,2 % не дозволяє отримати чавун із високою зносостійкістю. Титан, введений до складу чавуну у вибраних межах 3,0-5,0 %, утворює в чавуні карбіди титану. При введенні до складу чавуну титану менше за 3,0 %, його недостатньо для утворення достатньої кількості карбідів титану, що впливають на твердість і зносостійкість чавуну. При введення понад 5,0 % титану і при даному співвідношенні компонентів, відбувається неповне його засвоєння в рідкому металі. Незасвоєний титан з'єднується з киснем і переходить в шлакову систему у вигляді оксидів. Введення марганцю у вибраних межах 0,5-0,7 % забезпечує відносну стабілізацію аустеніту і легування карбідів заліза, що сприяє зміцненню карбідної фази в сплаві та утворенню перлітної основи. Введення його в склад менше ніж 0,5 % не забезпечує стабілізації достатньої кількості залишкового аустеніту, а при введенні його більше за 0,7 % не сприяє збільшенню аустеніту в сплаві. Кальцій, введений у вибраних межах 0,015-0,025 %, як компонент, що сприяє стабілізації дугового процесу при електродуговому переплаві за рахунок високої іонізуючої здатності. Введення кальцію в чавун забезпечує високу стабільність дугового процесу, а перехід його в склад чавуну в межах від 0,015 до 0,025 % сприяє рафінуванню. Введення кальцію менше за 0,015 % не забезпечує стабілізації дугового процесу, а збільшення його кількості за 0,025 % не впливає на подальшу стабільність процесу. Залізо вводиться до складу шихти, як основний інгредієнт. Таким чином, введення до складу чавуну вуглецю, кремнію, марганцю, титану, хрому, кальцію і залізного порошку в пропонованому співвідношенні забезпечує утворення у ньому в основному складнолегованих карбідів титану і залишкового аустеніту, що впливає на підвищення твердості і зносостійкості отриманого чавуну, а значить підвищення стійкості до абразивного зношування виготовлених з цього сплаву деталей, внаслідок чого збільшується їх довговічність. Отримання зносостійкого чавуну відбувається шляхом електродугового переплаву порожнистого витратного електрода, в основному за рахунок введення до складу шихти витратного електрода феротитану, графіту і других інгредієнтів, що сприяють утворенню значної кількості карбідів титану і відповідно високій зносостійкості чавуну. Таким чином, для виплавки пропонованого складу чавуну в шихті витратного електрода були застосовані наступні шихтові матеріали: Графіт ливарний Феротитан Ферохром Феромарганець Силікокальцій Залізний порошок ГОСТ 17022-81 ГОСТ 4761-80 ГОСТ 4757-91 ГОСТ 4755-80 ГОСТ 4762-71 ГОСТ 9849-87 Конкретні приклади для отримання чавуну, стійкого в умовах різного виду абразивного зношування, наведені в таблиці 1. 2 UA 108511 C2 Таблиця 1 Склад інгредієнтів шихти витратного електрода Склад шихти, г Номер отриманого сплаву 1 2 3 4 5 5 10 Графіт Феротитан 50 70 90 110 200 Ферохром Феромарганець Силікокальцій 270 320 470 520 570 140 110 80 50 20 30 35 40 45 50 12 14 16 18 20 Залізний порошок 358 311 164 117 0 Електродуговий переплав порожнистих електродів виконували на установці електродугового переплаву з використанням трансформатора ТШП-2000 в мідний водоохолоджуваний кристалізатор. Маса отриманого виливка склала біля 10 кг. Застосування в ливарному виробництві витратного електрода з складами шихти 2-4 дозволить отримати чавун, стійкий в умовах абразивного зношування. Хімічний склад виплавлених виливків і відносна абразивна зносостійкість наведені в таблиці 2. Відносна абразивна зносостійкість заявлюваного складу чавуну встановлена відносно зносостійкого чавуну ЧХ 28. Таблиця 2 Хімічний склад чавуну і відносна абразивна зносостійкість Номер отриманого сплаву 1 2 3 4 5 Склад чавуну, мас. % С 2,5 3,0 3,5 4,0 4,5 2,9Прототип 3,4 15 20 Si 1,0 1,4 1,8 2,2 2,4 1,42,0 Mn Ті 0,4 2,0 0,5 3,0 0,6 4,0 0,7 5,0 0,8 6,0 0,81- 0,021,4 0,04 Са Cr 4,0 6,0 8,0 10,0 12,0 0,150,37 Сu Р 0,01 - 0,02 0,015 - 0,02 0,02 - 0,03 0,025 - 0,03 0,03 0,03 0,01- 0,06- 0,150,03 0,12 0,28 Відносна абразивна Ni N Sb Mo W зносостійкість 0,9 1,2 1,4 1,3 1,0 0,26- 0,02- 0,03- 0,03- 0,031,0 0,42 0,05 0,08 0,12 0,12 З таблиці 2 видно, що чавун другої, третьої та четвертої плавки має найбільшу стійкість до абразивного зношування. Таким чином запропонований склад забезпечує отримання зносостійкого титанового чавуну і дозволить заощадити дефіцитні і дорогі матеріали, а також підвищити стійкість до різного виду абразивного зносу. Використані Джерела інформації: 1. А.с. 1425245, МКИ, С22С, 37/10 БИ № 35, 1988 р. 2. А.с. 1407987, МКИ, С22С, 37/00, БИ № 25, 1988 р. – прототип. \ ФОРМУЛА ВИНАХОДУ 25 Чавун, що містить вуглець, кремній, марганець, титан, хром, кальцій і залізо, який відрізняється тим, що містить компоненти при наступному співвідношенні, мас. %: вуглець кремній марганець титан хром кальцій 3,0-4,0 1,4-2,2 0,5-0,7 3,0-5,0 6,0-10,0 0,015-0,025 3 UA 108511 C2 залізо решта. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюLiubych Oleksandr Yosypovych, Marchenko Stanislav Viktorovych

Автори російськоюЛюбич Александр Иосифович, Марченко Станислав Викторович

МПК / Мітки

МПК: C22C 37/06, C22C 37/10

Мітки: чавун

Код посилання

<a href="https://ua.patents.su/6-108511-chavun.html" target="_blank" rel="follow" title="База патентів України">Чавун</a>

Попередній патент: Циклопропанова сполука

Наступний патент: Поверхневе покриття, яке складається з шаруватих панелей і зовнішнього фіксуючого елемента

Випадковий патент: П'єзоелектричний перетворювач механічних величин