Пристрій для формування порожнин в термопластичних матеріалах

Формула / Реферат

Пристрій для формування порожнин в термопластичних матеріалах, що містить вузол формування, який складається з прес-форми, що має верхню і нижню півформи з порожнинами, з'єднані пальцями з кронштейном групи товкачів, який відрізняється тим, що на нерухомій підставі розміщено нижню півформу, по периметру в кутках розташовано фіксуючі направляючі пальці з рухомими пружинними товкачами, які зв'язані з верхньою півформою, а на вільній боковій поверхні нерухомої підстави з торця змонтовано стійку, з'єднану з нею у вузлі болтами загальну рухому траверсу з пуансоном в її центрі, причому нижня півформа має ряди порожнин на відстані, рівній (4-5)dпop, і канали між ними для пропуску охолоджувача, а верхня рухома півформа має змонтовані ряди сферичних поверхонь відносно порожнин на нижній напівформі, діаметром 0,5dпоp, з плоским електронагрівачем та визначником глибини стискання півформи з листом і фіксацією його гвинтом в заданому положенні, де: dпоp. - діаметр порожнини.

Текст

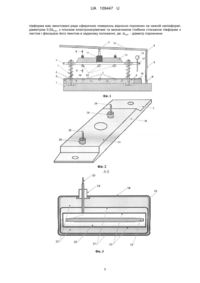

Реферат: UA 109447 U UA 109447 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі обробки матеріалів і може бути застосована при виготовленні порожнин в термопластичних матеріалах. Відомі пристрої для формування виробів з термопластичних матеріалів [1, 2]. Вони містять матрицю з порожниною і штуцером для відводу повітря, блок для регулювання тиску повітря, що містить перший пневморозподільник, вхід якого призначений для підключення до джерела стисненого повітря, а вихід під'єднаний до штуцера для підводу повітря. Недоліки приладів, які представлені, забезпечують регулювання тиску в камері пуансона лише на стадії початкового формування - на стадії кінцевого формування тиску не забезпечено. Також маємо великі втрати повітря (до 40 %) через отвір першого пневморозподільника, та швидкість опускання пуансона не регулюється, що призводить до удару об заготовку. Найбільш близьким аналогом є пристрій для виготовлення виробів із термопластичних матеріалів [3]. Він має верхню та нижню формоутворюючу плиту з рядами порожнин та рухомим кронштейном, які зв'язані між верхньою та нижньою півформою циліндрами з товкачами. Недоліки цього приладу складаються із відсутності нагрівача, системи охолоджування виробів і його відділення від нижньої папівформи. В основу корисної моделі поставлено задачу удосконалення пристрою для формування порожнин в термопластичних матеріалах, в якому, за рахунок розміщення на верхній півформі разом з нагрівальним вузлом нового притискного елемента і його фіксоване розташування між листом термопластичного матеріалу та нижньої нерухомої півформи, досягається висока якість виробів, і, як наслідок, підвищення експлуатаційної надійності роботи пристрою. Для вирішення поставленої технічної задачі в пристрої для формування порожнин в термопластичних матеріалах, що містить вузол формування, який складається з прес-форми, що має верхню і нижню півформи формуючої плити з порожнинами, з'єднаної пальцями з кронштейном групи товкачів, згідно з корисною моделлю, на нерухомій підставі розміщено нижню півформу, по периметру в кутках розташовано фіксуючі направляючі пальці з рухомими пружинними товкачами, які зв'язані з верхньою півформою, а на вільній боковій поверхні нерухомої підстави з торця змонтовано стійку, з'єднану з нею у вузлі болтами загальну рухому траверсу з пуансоном в її центрі, причому нижня півформа має ряди порожнин на відстані, рівній (4-5)dпop., і канали між ними для пропуску охолоджувача, а верхня рухома півформа має змонтовані ряди сферичних поверхонь відносно порожнин на нижній півформі діаметром 0,5dпop. з плоским електронагрівачем та визначником глибини стискання півформи з листом і фіксацією його гвинтом в заданому положенні, де: dnop - діаметр порожнини. В запропонованій конструкції пристрою для формування порожнин в термопластичних матеріалах ефективність і технічний результат досягається за рахунок нових конструктивних особливостей, які полягають у тому, що в пристрої для формування порожнин в термопластичних матеріалах за рахунок розміщення на верхній півформі разом з нагрівальним вузлом нового притискного елемента і його фіксоване розташування між листом термопластичного матеріалу та нижньою нерухомою півформою досягається висока якість виробів, і, як наслідок, підвищення експлуатаційної надійності роботи пристрою. Використання запропонованого пристрою для виготовлення порожнин в термопластичних матеріалах дозволить підвищити якість виробів, що використовують для формування комбінованих зарядів ВР кумулятивної дії, які дозволять отримати достовірні дані при руйнуванні твердих середовищ зарядами ВР змінного перерізу при виконанні експериментальних досліджень. Суть корисної моделі представлена схемами та кресленнями: Фіг. 1 - принципова схема пристрою; Фіг. 2 - зовнішній вигляд верхньої півформи з електронагрівачем; Фіг. 3 - розріз по A-A внутрішньої конструкції електронагрівача пристрою. На підготовленому в лабораторії майданчику розміщують пристрій для формування порожнин в термопластичних матеріалах (Фіг. 1), що містить станину (1) з вузлом формування порожнин (2), який складається з прес-форми, що має верхню (3) і нижню півформи (4). На нерухомій підставі (1) розміщена нижня півформа (4) з порожнинами (5). По периметру нерухомої підстави (1) в кутках розташовано фіксуючі направляючі пальці (6) з рухомими пружинними товкачами (7), які зв'язані з верхньою півформою (3), а на вільній боковій поверхні нерухомої підстави (1) з торця змонтовано стійку (8) та з'єднану з нею за допомогою болтів (9) загальну рухому траверсу (10) з пуансоном (11) в її центрі. При цьому, на нижній півформі (4) розміщені рядами порожнини (5) на відстані, рівній (4-5)dпор, та каналами (12) між ними для пропуску охолоджувача, а на верхній рухомій півформі (3) симетрично змонтовано ряди сферичних поверхонь (13) відносно порожнин на нижній півформі діаметром 0,5d пор, з плоским електронагрівачем (14, Фіг. 1, Фіг. 2, Фіг. 3) та визначником регулювання (15) глибини стискання півформи з листом органічного скла (16), закріпленого на верхній рухомій півформі (3) стопорним гвинтом (17) і можливістю його переміщення та фіксації в заданому положенні 1 UA 109447 U 5 10 15 20 25 30 35 40 45 залежно від положення верхньої рухомої півформи (3), наприклад індикатор годинниковий типу ИЧ-10 з точністю вимірювань, рівною 0,01 мм, де: dпop. діаметр порожнини. При цьому на верхній рухомій півформі (3) розташовано плоский електричний нагрівач (14, Фіг. 1; Фіг. 2), який складається з герметичного корпуса (18, Фіг. 3), виготовленого з тонкого металевого листа, наприклад із лудженої жесті, гнучкого резинового плоского елемента (ГРПЕ) (19), наприклад з нагрівальної стрічки, просоченої полімерним матеріалом, наприклад кремнійорганічним лаком або компаундом, проміжних (20) та додаткових (21) прошарків ізоляції, виготовлених із матеріалу з низьким коефіцієнтом тертя та адгезійними властивостями, наприклад з фторопластової плівки або фторопластової композиції, середнього шару ізоляції (22) із слюди, просоченої полімерним матеріалом, шару теплоізоляції (22) та спеціальних втулок (24), через які проходить дріт (25) для підключення нагрівача до електричної мережі. Технологія виготовлення порожнин для подальшого монтажу сферичних поверхонь із органічного скла з використанням розробленого пристрою (Фіг. 1) полягає в наступному. На підготовленому в лабораторії майданчику розташовують пристрій, в якому на верхній півформі підключають до електромережі плоский електронагрівач, яким нагрівають до 200-230 °C змонтовані ряди сферичних поверхонь. Потім на нижній півформі розміщують заготовку - лист органічного скла товщиною 1,0 мм. Далі за допомогою рухомої траверси, з'єднаної з пуансоном, приводять до руху верхню півформу, яка жорстко пов'язана фіксуючими направляючими пальцями з нижньою півформою і нерухомою підставою, які розташовані по кутках і, долаючи зусилля рухомих пружинних товкачів, доводять до контакту сферичних поверхонь з листом органічного скла і фіксують це положення, а також положення визначника регулювання глибини стискання півформи з листом органічного скла, який закріплюють на верхній рухомій півформі стопорним гвинтом та наступною фіксацією вільного кінця штока визначника в заданому положенні залежно від положення верхньої рухомої півформи, наприклад індикатор годинниковий типу ИЧ-10. Шкалу індикатора встановлюють на нульовій позначці - "0". Потім невеликими зусиллями пригружають рухому траверсу з пуансоном, нагрівають лист органічного скла до пластичного чи в'язко-текучого стану, вдавлюючи сферичні поверхні в лист до глибини 0,5dпор. У цих умовах рухливість макромолекул поверхневих шарів збільшується і в результаті утворюється напівсферичний виріб - півкуля. Оскільки температура в'язко-текучого стану термопластів близька до температури початку їх розкладання (деструкції), необхідно точно дотримуватися встановленої для кожного полімеру температуру нагрівання. Для органічного скла температура нагріву дорівнює 210±10° С. Глибина занурення сферичних поверхонь в лист органічного скла не повинна перевищувати 0,5d пор. Контроль занурення сферичних поверхонь в лист органічного скла проводять по показникам індикатора ИЧ-10. Після формування порожнистих виробів повільно піднімають рухому траверсу з верхньою півформою і охолоджують вироби, пропускаючи охолоджувач - воду по каналам нерухомої нижньої півформи і виймають лист з отриманими виробами із полімеру - органічного скла і розрізають їх на окремі вироби. Отримані частки кульок обробляють і з'єднують між собою клеєм, виготовленим розчиненням в дихлоретані дрібної фракції подрібненого органічного скла і отримують сферичні кульки. Потім цикл повторюють. Запропонований пристрій для формування порожнин в термопластичних матеріалах дозволяє забезпечити механізацію виготовлення сферичних поверхонь в лабораторних умовах, їх високу якість і достовірність результатів досліджень при використанні в комбінованих зарядах ВР сферичних поверхонь під час руйнування твердих середовищ енергією вибухув полігонних умовах нерудних кар'єрів України. Джерела інформації: 1. А.с. 434015 СРСР, від 09.06.1969 р. 2. Пат. Україна № 64763. Надр. 15.03.2004. Бюл. № 3, 2004. 3. А.с. 1167025 СРСР. Надр. 15.07.1985 р. Бюл. № 26. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Пристрій для формування порожнин в термопластичних матеріалах, що містить вузол формування, який складається з прес-форми, що має верхню і нижню півформи з порожнинами, з'єднані пальцями з кронштейном групи товкачів, який відрізняється тим, що на нерухомій підставі розміщено нижню півформу, по периметру в кутках розташовано фіксуючі направляючі пальці з рухомими пружинними товкачами, які зв'язані з верхньою півформою, а на вільній боковій поверхні нерухомої підстави з торця змонтовано стійку, з'єднану з нею у вузлі болтами загальну рухому траверсу з пуансоном в її центрі, причому нижня півформа має ряди порожнин на відстані, рівній (4-5)dпop, і канали між ними для пропуску охолоджувача, а верхня рухома 2 UA 109447 U півформа має змонтовані ряди сферичних поверхонь відносно порожнин на нижній напівформі, діаметром 0,5dпоp, з плоским електронагрівачем та визначником глибини стискання півформи з листом і фіксацією його гвинтом в заданому положенні, де: dпоp. - діаметр порожнини. 3 UA 109447 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 33/40, B30B 15/00

Мітки: формування, матеріалах, пристрій, термопластичних, порожнин

Код посилання

<a href="https://ua.patents.su/6-109447-pristrijj-dlya-formuvannya-porozhnin-v-termoplastichnikh-materialakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для формування порожнин в термопластичних матеріалах</a>

Попередній патент: Опалубка для зведення збірно-монолітних перекриттів

Наступний патент: Стенд для моделювання заряджання свердловин

Випадковий патент: Тепловий компресор каскадного обміну тиском