Силікатна суміш з вмістом склобою електровакуумного скла

Номер патенту: 110639

Опубліковано: 25.10.2016

Автори: Завгородня Наталія Ігорівна, Півоваров Олександр Андрійович

Формула / Реферат

Силікатна суміш з вмістом склобою електровакуумного скла, яка відрізняється тим, що у приготуванні силікатної суміші силосним способом використовується 9-11 мас. % склобою електровакуумного скла відпрацьованих телевізійних кінескопів та моніторів, як вторинної сировини замість відповідної кількості природного кварцового піску разом з 81-82 мас. % піску, 8-9 мас. % вапна з додаванням 25 мас. % води.

Текст

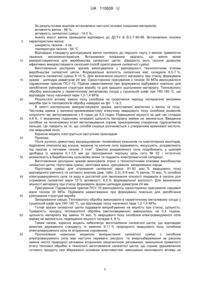

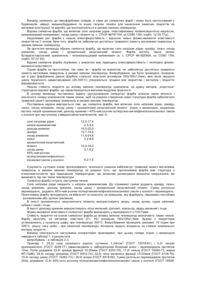

Реферат: Силікатна суміш з вмістом склобою електровакуумного скла відрізняється тим, що у приготуванні силікатної суміші силосним способом використовується 9-11 мас. % склобою електровакуумного скла відпрацьованих телевізійних кінескопів та моніторів, як вторинної сировини замість відповідної кількості природного кварцового піску разом з 81-82 мас. % піску, 8-9 мас. % вапна з додаванням 25 мас. % води. UA 110639 U (54) СИЛІКАТНА СУМІШ З ВМІСТОМ СКЛОБОЮ ЕЛЕКТРОВАКУУМНОГО СКЛА UA 110639 U UA 110639 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виробництва будівельних матеріалів, зокрема до виготовлення силікатної цегли із застосуванням силосного способу приготування силікатної суміші та гідротермальною обробкою в автоклаві, для громадського, промислового та сільськогосподарського будівництва. Відомий спосіб отримання силікатної суміші для виготовлення силікатної цегли з кварцового піску, вапна і алюмінолужного шламу як відходу металообробних виробництв, що містить в мас. %: Аl2О3-48,1; Fe2O3-0,8; СаО-2,0; MgO-4,4; SO2-1,6; Cl-0,75; Na2O+K2O-13,0 з наступним співвідношенням компонентів в мас. %: кварцовий пісок 84,0-88,0; вапно 6,0-8,0; алюмінолужний шлам 6,0-8,0 [Пат. 2383511 Россия, МПК С04В 28/20, С04В 111/20 Состав для изготовления силикатного кирпича / Коренькова С. Ф., Бердников М. Д. (РФ). - № 28143068/03; заявл. 29.10.2008; опубл. 10.03.2010., Бюл. № 3]. Недоліками способу є належність алюмінолужного шламу до групи ультрадисперсних пористих наповнювачів, що збільшує тривалість етапу автоклавування на стадії дифузії повітря із пор і порожнин оброблюваних матеріалів; високий вміст оксидів калію та натрію (13 % при допустимих по ДСТУ Б В. 2. 7-32-95 7,2 %), а також глинистих часток (48,1 % при допустимих 20,0 %). Відомий спосіб виготовлення силікатної цегли з використанням у вапняно-кремнеземистому в'яжучому карбідного вапна як відходу виробництва ацетилену з вологістю 2-5 %, вмістом активного СаО 55-65 % [Пат. 2213071 Россия, МПК С04В 28/20, С04В ПШО. Способ изготовления силикатного кирпича /Демидов В. К., Хэ А. Ф., Байбеков И. И. (РФ). -№ 2001100155/03; заявл. 03. 01. 2001; опубл. 27. 09. 2003., Бюл. № 12]. Недоліком способу є нижчий від вимог ДСТУ Б В. 2. 7-90-99 вміст активного СаО в карбідному вапні, що негативно впливає на його в'яжучі характеристики. Найбільш близьким до запропонованої корисної моделі є спосіб приготування суміші для силікатної цегли і силікатна цегла з використанням замість піску подрібненого комірчастого скла, яке виробляється із шихти, до складу якої входять: піноутворювач 0,1-1,0 мас. %, стабілізатор комірчастої структури (напівводний гіпс 1,0-8,0 мас. %, портландцемент 0,5-10,0 мас. %), помелене скло решта. Спосіб приготування силікатної суміші включає подрібнення вспученого кремнійвмісного компонента до розміру зерен 3,0-10,0 мм, обробку його до насичення вапняною суспензією з вмістом 10 мас. % твердої речовини Са(ОН)2 і 0,5-7,0 мас. % гідроксиду одновалентного лужного металу (калію, натрію чи літію), змішування отриманого матеріалу з гашеним вапном та дозволоження отриманої суміші до формувальної вологості [Пат. № 2409531 Россия, МПК С04В 28/18, С04В 111/20 Способ приготовления смеси для силикатного кирпича и силикатний кирпич / Гридчин А. М., Строкова В. В., Моспан А. В, Лесовик Р. В., Воронцова В. М (РФ). - №2009129836/03 заявл. 03.08. 2009; опубл. 20. 01.2011. Бюл. 2] (Прототип). Недоліками способу є повна заміна кварцового піску у вапняно-кремнеземистому в'яжучому подрібненим комірчастим склом з низькою насипною щільністю і, відповідно, вологістю, що призводить до значних витрат цієї складової при її дозуванні в суміші з вапном і при розрахунках витрат суміші на одиницю продукції; додаткова стадія підготовки суспензії певного вмісту для наповнення кремнійвмісного компонента збільшує затрати як на підготовку силікатної суміші, так і на виготовлення готової цегли; зміна вологовмісту подрібненого комірчастого скла в порівнянні з вологовмістом піску зменшує вміст природної вологи, що використовується як носій для структуроутворення готового виробу, при автоклавній обробці. В основу корисної моделі поставлена задача - замінити частину кварцового піску визначеною оптимальною кількістю склобою електровакуумного скла видалених із вжитку відпрацьованих телевізійних кінескопів та комп'ютерних моніторів як вторинної сировини в силікатній суміші для виготовлення силікатної цегли. Для досягнення економії природних матеріалів, застосування вторинної сировини із відходів, скорочення тривалості технологічного процесу виготовлення силікатної цегли, зменшення шкідливого впливу на довкілля при захороненні відпрацьованих електропристроїв та здешевлення процесу виробництва силікатної цегли пропонується використання в силікатній суміші 10 мас. % склобою електровакуумного скла замість відповідної частини кварцового піску. Поставлена задача вирішується тим, що у відомому способі повної заміни піску у силікатній суміші комірчастим склом, шихта для виготовлення якої включає напівводний гіпс, портландцемент, піноутворювач і помелене скло, відповідно до корисної моделі, у виготовленні силікатної цегли використовується заміна 10 мас. % кварцового піску склобоєм електровакуумного скла, хімічний склад якого наведено в таблиці 1. 1 UA 110639 U Таблиця 1 Хімічний склад електровакуумного (екранного та конічного) скла кінескопів Екранне скло Конічне скло 1 2 %, мас. 68,5-75,4 4,0-4,4 7,7-8,4 8,0-12,0 1,0-2,0 0,5-1,0 0,1-0,2 0,4-0,8 8,0-12,0 2,8-3,0 2,0-4,0 Елементи SiO2 СаО Аl2Оз К2О SrO ТіО2 СеО2 F Nd2O3 Li2O Ва2О3 BeO 5 3 Елементи SiO2 СаО Аl2О3 К2О BaO MgO PbO Na2O Sb2O3 4 %, мас. 60,0 5,5 23,6 9,0 2,2 2,5 10,5 5,5 0,4 Дані таблиці свідчать, що в силікатну суміш вводиться склобій з відповідним стандарту вмістом оксиду кремнію та оксидів лужних металів. Склобій електровакуумного скла піддавали 2 помелу у барабанному кульовому млині до досягнення питомої поверхні 300 м /г. Для запобігання потрапляння до складу силікатної суміші металевого намелу продукт помелу піддавали електромагнітній сепарації. Хімічний склад річкового намивного піску, що використовується у підготовці силікатної суміші, наведено в таблиці 2. Таблиця 2 Хімічний склад піску та вапна Назва речовини Пісок Вапно SiO2 Аl2О3 68,0-80,5 13,0-15,0 2,8-2,9 0,4-0,5 Na2O 0,7-1,0 Хімічний склад, % К2О СаО 0,7-1,0 3,0-4,0 94,2-94,8 Fe2O3 1,5-2,0 0,5-0,65 MgO 1,2-1,8 і. п. д. 0,1-0,15 10 Намивний пісок додатково промивається та просіюється. Ситовий аналіз піску наведений в таблиці 3. Таблиця 3 Ситовий аналіз кварцового піску Частковий залишок, % Повний залишок, % Прохід 15 20 Прохід крізь сито №008 Номера сит Показники 1,25 3,75 3,75 96,25 0,63 6,25 10 90 0,315 37,5 47,5 52,5 0,14 45 92,5 7,5 7,5 100,00 Модуль крупності Мк = 1,48 Середній діаметр зерен - 0,41 мм 3 Насипна щільність піску - 1238,7 кг/м . Вологість піску - 3 %. Пісок відповідає вимогам ДСТУ Б В.2.7-32-95 та може використовуватися для виробництва силікатної цегли. Основним в'яжучим у виготовленні силікатної цегли використовується вапно, хімічний склад якого наведений вище в таблиці 2. 2 UA 110639 U 5 10 15 20 25 30 35 40 45 50 55 За результатами аналізів встановлено наступні основні показники матеріалів: активність вапна - 96 %; активність силікатної суміші - 10,0 %. Аналіз якості вапна проводили відповідно до ДСТУ Б В.2.7-90-99. Встановлено основні характеристики вапна: швидкість гасіння - 4 хв; температура гасіння - 94 °C. Відповідно стандарту досліджуване вапно належить до першого сорту з малою тривалістю гашення, високоекзотермічне. Встановлені показники свідчать, що вапно може використовуватися для виробництва силікатної цегли. Швидкість його гасіння дозволяє ефективно використовувати силосний спосіб приготування силікатної суміші. Виготовлення дослідних зразків виконувалося у відповідності технологічним етапам виробництва силікатної цегли. Формувальна вологість силікатних мас складала 6,5-7 %. Активність силікатної суміші 9-10 %. Для визначення міцності матеріалу при стиску формували зразки - циліндри діаметром 24 мм. Одностороннє пресування з тиском 30 МПа виконувалося гідравлічним пресом ПСУ-10. Підйом навантаження при формуванні відбувався повільно для запобігання руйнування структури виробу та для кращого ущільнення матеріалу. Тепловологу обробку виконували у герметичному металевому сосуді у сушильній шафі при 190-195 °C, що відповідає тиску насиченої пари 1,2-1,4 МПа. Результати впливу заміни піску склобоєм на скорочення періоду ізотермічної витримки виробів при їх тепловологій обробці наведені на фіг. 1 та 2. В якості контрольних використовували зразки, виготовлені виключно з вапна та піску. Часткова заміна у вапняно-кремнеземистому в'яжучому кварцового піску склобоєм дозволяє скоротити час автоклавування з 6 годин до 5,5 годин. Підвищення міцності за цей час складає 4,8 %. У вказаному годинному інтервалі щільність матеріалу майже не змінюється. Введення склобою на початковому етапі автоклавування сприяє прискореному утворенню гідросилікатів кальцію. Це говорить за те, що склобій скоріше розчиняється з утворенням кремнієвої кислоти, ніж кварцовий пісок. Корисна модель ілюструється наступним прикладом. Приклад. Після ручного демонтажу відпрацьованих телевізійних кінескопів та комп'ютерних моніторів, відрізання кінескопа від конуса, екранне та конічне скло відмивають, висушують, роздавлюють 2 під пресом з питомим тиском 3 т/см . Шматки роздавленого скла подрібнюють у щоковій дробарці із зазором 0,1-1,5 мм до проходження порошку крізь сито № 02 і остаточно розмелюють в барабанному кульовому млині та піддають електромагнітній сепарації. Виготовлення дослідних зразків виконували згідно з технологічними етапами виробництва силікатної цегли: підготовка суміші, заготовка маси, пресування, запарювання сирцю. Підготовка суміші для отримання силікатної маси. 81-82 мас. % кварцового піску відповідного хімічного та ситового аналізів (див. табл. 2,3), 8-9 мас. % вапна, 10 мас. % склобою електровакуумного скла та воду в достатній для зволоження кількості подавали в силоси для отримання силікатної маси 10 % активності, 6,5 % формувальної вологості. Для визначення міцності матеріалу при стиску формували зразки-циліндри діаметром 24 мм. Пресування. Гідравлічним пресом ПСУ-10 виконувалось одностороннє пресування сирцевої маси тиском 30 МПа. Підіймали навантаження при формуванні повільно для запобігання руйнування структури виробу. Запарювання сирцю. Тепловологу обробку виконували в герметичному металевому сосуді у сушильній шафі при 190-195 °C, що відповідає тиску насиченої пари 1,2-1,4 МПа. Готові зразки силікатної цегли піддавали випробуванню на міцність при стиску, щільність. Тривалість процесу тепловологої обробки (автоклавування) зменшилась на 0,5 години, щільність матеріалу від заміни 10 мас. % кварцового піску склобоєм електровакуумного скла майже не змінюється, підвищення міцності складає 4, 8 %. Таким чином, корисна модель забезпечує виготовлення силікатної цегли, що відповідає вимогам державного стандарту, із заміною 9-11 % природного кварцового піску склобоєм електровакуумного скла як вторинною сировиною. Пропоноване корисною моделлю використання силікатної суміші з склобоєм електровакуумного скла має наступні переваги: ресурсо- та енергозбереження за рахунок заміни чистої природної речовини вторинною неорганічною речовиною, зменшення тривалості етапу теплової обробки в технології виготовлення силікатної цегли, що сприяє здешевленню готового продукту при збереженні основних властивостей, зменшення негативного впливу на 3 UA 110639 U 5 довкілля шкідливих домішок електровакуумного скла, що підлягає захороненню на полігонах і звалищах в складі видалених із вжитку телевізійних кінескопів та комп'ютерних моніторів. Корисна модель належить до виробництва будівельних матеріалів, зокрема до виготовлення силікатної цегли із застосуванням силосного способу приготування силікатної суміші та гідротермальної обробки в автоклаві, для громадського, промислового і сільськогосподарського будівництва. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Силікатна суміш з вмістом склобою електровакуумного скла, яка відрізняється тим, що у приготуванні силікатної суміші силосним способом використовується 9-11 мас. % склобою електровакуумного скла відпрацьованих телевізійних кінескопів та моніторів, як вторинної сировини замість відповідної кількості природного кварцового піску разом з 81-82 мас. % піску, 8-9 мас. % вапна з додаванням 25 мас. % води. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C04B 28/18, C04B 111/20

Мітки: склобою, скла, електровакуумного, суміш, вмістом, силікатна

Код посилання

<a href="https://ua.patents.su/6-110639-silikatna-sumish-z-vmistom-skloboyu-elektrovakuumnogo-skla.html" target="_blank" rel="follow" title="База патентів України">Силікатна суміш з вмістом склобою електровакуумного скла</a>

Попередній патент: Спосіб одержання поверхнево-активної речовини

Наступний патент: Спосіб мукозектомії кукси прямої кишки при хірургічному лікуванні виразкового коліту

Випадковий патент: Нитконатяжний пристрій основов'язальної машини