Вихровий гранулятор

Номер патенту: 112394

Опубліковано: 12.12.2016

Автори: Артюхов Артем Євгенович, Склабінський Всеволод Іванович, Москаленко Кирило Валерійович, Кремнєв Олександр Васильович

Формула / Реферат

Вихровий гранулятор, що містить вертикальний корпус з кришкою та днищем, патрубки для підводу теплоносія та відводу готового продукту, що розташовані в нижній частині корпусу, відводу теплоносія, що розташований на кришці, та патрубок для подачі ретуру, який відрізняється тим, що вертикальний корпус складається з верхньої та нижньої частин, де верхня частина виконана спіралеподібної форми з чотирьох витків, які розділяють внутрішній простір верхньої частини корпусу на окремі зони, а саме: першу - зону відведення готового продукту, другу - зону охолодження готового продукту, третю - зону сушіння сформованих гранул та четверту - зону гранулювання, до якої приєднаний патрубок для подачі ретуру, а нижня частина вертикального корпусу виконана циліндроконічної форми і містить зовнішній циліндроконічний корпус та концентрично встановлені всередині цього корпусу два внутрішніх циліндроконічних корпуси, при цьому, над зоною гранулювання верхньої спіралеподібної частини вертикального корпусу у кришці гранулятора розташовані щонайменш три патрубки для подачі рідкого вихідного матеріалу, кожен з яких поєднаний з розпилювачами, окрім цього, додатково гранулятор містить в нижній частині вертикального корпусу ще два патрубки для подачі теплоносія, і сумісно усі патрубки для подачі теплоносія розташовані концентрично один одному.

Текст

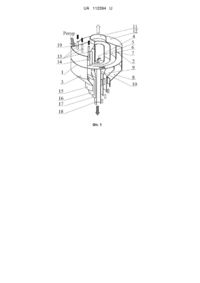

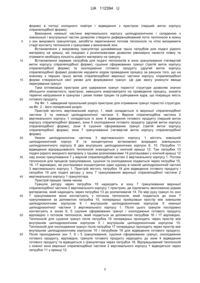

Реферат: Вихровий гранулятор містить вертикальний корпус з кришкою та днищем, патрубки для підводу теплоносія та відводу готового продукту, що розташовані в нижній частині корпусу, відводу теплоносія, що розташований на кришці, та патрубок для подачі ре тура. Вертикальний корпус складається з верхньої та нижньої частин, де верхня частина виконана спіралеподібної форми з чотирьох витків, які розділяють внутрішній простір верхньої частини корпусу на окремі зони, а саме: першу - зону відведення готового продукту, другу - зону охолодження готового продукту, третю - зону сушіння сформованих гранул та четверту - зону гранулювання, до якої приєднаний патрубок для подачі ретуру, а нижня частина вертикального корпусу виконана циліндроконічної форми і містить зовнішній циліндроконічний корпус та концентрично встановлені всередині цього корпусу два внутрішніх циліндроконічних корпуси. Над зоною гранулювання верхньої спіралеподібної частини вертикального корпусу у кришці гранулятора розташовані щонайменш три патрубки для подачі рідкого вихідного матеріалу, кожен з яких поєднаний з розпилювачами, окрім цього, додатково гранулятор містить в нижній частині вертикального корпусу ще два патрубки для подачі теплоносія, і сумісно усі патрубки для подачі теплоносія розташовані концентрично один одному. UA 112394 U (54) ВИХРОВИЙ ГРАНУЛЯТОР UA 112394 U UA 112394 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виробництва гранул з пористою структурою та може бути використана в хімічній, харчовій, гірничодобувній галузях промисловості. Відомий пристрій для сушіння і гранулювання рідких матеріалів, що містить патрубки подачі теплоносія, патрубок для завантаження матеріалу, патрубок для вивантаження готового продукту, патрубок подачі холодного повітря для охолодження готового продукту, штуцер для подачі пилоподібних фракцій матеріалу, штуцер виводу відпрацьованого повітря, (див. авторське свідоцтво СРСР № 1554958, МПК B01J 2/16, 1990). Недоліками цього пристрою є відсутність чіткого розділення робочого простору апарату на окремі зони, в яких відбувається нанесення на гранулу плівки, її кристалізація, сушіння вже сформованих гранул, їх охолодження і відведення. Внаслідок цього на окремих гранулах не завершується процес формування твердого шару після нанесення плівки рідкого матеріалу, в окремих випадках на гранули не в повній мірі наноситься плівка, деякі з гранул взагалі не надходять в зону розпилення і не отримують на свою поверхню необхідну кількість рідкого матеріалу, має місце злипання окремих гранул і утворення агломератів. Найбільш близьким до розробленого пристрою є пристрій, що містить вертикальний корпус з кришкою та днищем, всередині корпусу встановлений додатковий відкритий конус, патрубки для подачі і відводу теплоносія, вертикальний патрубок, розташований у робочому об'ємі додаткового конусу, вихровий газорозподільний вузол, систему для зволоження гранул, яка складається з вузла пневмотранспорту зволожених гранул та бункера зволоження гранул, причому система для зволоження гранул розташована окремо від самого пристрою і через вузол пневмотранспорту з'єднана з нижнім кінцем вертикального патрубка, розташованого у робочому об'ємі додаткового конусу, патрубки для вводу сухих гранул, зволоженого повітря та відводу готових гранул відповідно (див. патент України № 90798, МПК В01J 2/16, 2010). Недоліками цього пристрою є його збільшені габарити за рахунок того, що зона попереднього зволоження винесена з апарата в окремий блок; збільшення енерговитрат і необхідність встановлення обладнання для пневмотранспортування внаслідок того, що після блоку попереднього зволоження виникає необхідність подачі гранул в апарат. В основу корисної моделі поставлена задача удосконалення пристрою шляхом зміни конструкції внутрішнього простору за рахунок розділення його на окремі зони та встановлення окремих патрубків для подачі теплоносіїв в кожну із зон окремо. Таке конструктивне рішення дозволяє з високою інтенсивністю та необхідною послідовністю провести всі стадії процесу виробництва гранул пористої структури в об'ємі одного пристрою та підвищити якість цільового продукту. Поставлена задача вирішується тим, що у відомому пристрої для одержання гранул пористої структури, який містить вертикальний корпус з кришкою та днищем, патрубки для підводу теплоносія та відводу готового продукту, що розташовані в нижній частині корпусу, відводу теплоносія, що розташований на кришці, та патрубок для подачі ретуру, згідно із корисною моделлю, вертикальний корпус складається з верхньої та нижньої частин, де верхня частина виконана спіралеподібної форми з чотирьох витків, які розділяють внутрішній простір верхньої частини корпусу на окремі зони, а саме: першу - зону відведення готового продукту, другу - зону охолодження готового продукту, третю - зону сушіння сформованих гранул та четверту - зону гранулювання, до якої приєднаний патрубок для подачі ретуру, а нижня частина вертикального корпусу виконана циліндроконічної форми, і містить зовнішній циліндроконічний корпус та концентрично встановлені всередині цього корпусу два внутрішніх циліндроконічних корпуси, при цьому, над зоною гранулювання верхньої спіралеподібної частини вертикального корпусу у кришці гранулятора розташовані щонайменш три патрубки для подачі рідкого вихідного матеріалу, кожен з яких поєднаний з розпилювачами, окрім цього, додатково гранулятор містить ще два патрубки для подачі теплоносія в нижній частині вертикального корпусу, і сумісно усі патрубки для подачі теплоносія розташовані концентрично один одному. Виконання верхньої частини вертикального корпусу спіралеподібної форми з чотирьох витків дозволяє розділити внутрішній простір пристрою на окремі зони, що дасть можливість відокремити різні потоки та провести поетапний процес одержання гранул пористої структури в об'ємі одного пристрою. Розділення потоків обумовлюється тим, щоб у кожній зоні гранула отримувала потрібний їй в даний момент часу певний тепловий потенціал без виникнення температурних напружень. На кожному наступному витку спіралеподібної верхньої частини пристрою починається новий етап процесу одержання гранул пористої структури. Після зволоження ретуру (четвертий виток корпусу спіралеподібної форми) він послідовно проходить по робочому об'єму в наступні зони, де підлягає сушінню (третій виток корпусу спіралеподібної форми) в потоці гарячого теплоносія, охолодженню (другий виток корпусу спіралеподібної 1 UA 112394 U 5 10 15 20 25 30 35 40 45 50 55 форми) в потоці холодного повітря і відведення з пристрою (перший виток корпусу спіралеподібної форми). Виконання нижньої частини вертикального корпусу циліндроконічною і складеною з зовнішньої і внутрішньої частин дозволяє створити диференційований потік теплоносія в кожну з зон вихрового гранулятора, запобігти перетинанню потоків теплоносія та чітко виокремити стадії контакту теплоносія з гранулами у визначеній зоні. Встановлення у вихровому грануляторі щонайменше трьох патрубків для подачі рідкого матеріалу на кришці, які поєднані з розпилювачами дозволяє рівномірно нанести плівку та отримати необхідну кількість рідкого матеріалу на гранулу. Встановлення окремих патрубків для подачі теплоносіїв в зони гранулювання (четвертий виток корпусу спіралеподібної форми), сушіння сформованих гранул (третій виток корпусу спіралеподібної форми) та охолодження готового продукту (другий виток корпусу спіралеподібної форми) дозволяє керувати ходом проведення процесу за рахунок того, що на кожному з перших трьох витків спіралеподібної верхньої частини корпусу спіралеподібної форми створюються свої умови для формування гранул. Це дає змогу уникнути явища перегрівання гранул. Така оптимізація пристрою для одержання гранул пористої структури дозволяє значно збільшити компактність пристрою, зменшити енерговитрати на проведення процесу, знизити термічні напруження в гранулах і ризик появи тріщин та руйнування ядра, що покращує якість готового продукту. На Фіг. 1. наведений прокольний розріз пристрою для отримання гранул пористої структури, на Фіг. 2 - його поперечний розріз. Пристрій містить вертикальний корпус 1, який складається із верхньої спіралеподібної частини 2 та нижньої циліндроконічної частини 3. Верхня спіралеподібна частина 2 вертикального корпусу 1 складається із зони 4 відведення готового продукту (перший виток корпусу спіралеподібної форми), зони 5 охолодження готового продукту (другий виток корпусу спіралеподібної форми), зони 6 сушіння сформованих гранул (третій виток корпусу спіралеподібної форми), зони 7 гранулювання (четвертий виток корпусу спіралеподібної форми). Нижня циліндроконічна частина 3 вертикального корпусу 1 містить зовнішній циліндроконічний корпус 8 та концентрично встановлені всередині зовнішнього циліндроконічного корпусу 8 два внутрішніх циліндроконічних корпуси 9, 10. Патрубок 11 відведення відпрацьованого теплоносія знаходиться у конічній кришці 12. Три патрубки 13 подачі рідкого вихідного матеріалу з трьома розпилювачами 14 розташовані у конічній кришці 12 над зоною гранулювання 7 у верхній спіралеподібній частині 2 вертикального корпусу 1. Потоки теплоносія для процесів гранулювання, сушіння та охолодження подаються через патрубки 15, 16, 17 відповідно, які розташовані концентрично один одному в нижній циліндроконічній частині 3 вертикального корпусу 1. Пристрій містить патрубок 18 для відведення готового продукту і патрубок 19 для подачі ретуру у зону 7 гранулювання верхньої спіралеподібної частини 2 вертикального корпусу 1 гранулятора. Пристрій працює таким чином. Гранули ретуру через патрубок 19 надходять в зону 7 гранулювання верхньої спіралеподібної частини 2 вертикального корпусу 1 пристрою, де підлягають зволоженню рідким матеріалом, який надходить через патрубки 13 до розпилювачів 14. По мірі руху гранул по зоні 7 гранулювання вони контактують з потоком теплоносія, який подається до зони 7 гранулювання за допомогою патрубка 15, попередньо пройшовши простір між зовнішнім циліндроконічним корпусом 8 і внутрішнім циліндроконічним корпусом 9 нижньої циліндроконічної частини 3 вертикального корпусу 1. Після цього гранули послідовно контактують в зонах 6, 5 сушіння сформованих гранул і охолодження готового продукту відповідно з потоком теплоносія, який подається за допомогою патрубків 16 і 17 відповідно. Теплоносій для сушіння гранул після патрубка 16 попередньо проходить через простір між внутрішнім циліндроконічним корпусом 9 і внутрішнім циліндроконічним корпусом 10. Теплоносій для охолодження гранул після патрубка 17 попередньо проходить через простір між внутрішнім циліндроконічним корпусом 10 і патрубком 18 для відведення готового продукту. Після проходження зон 7, 6 і 5 гранулювання, сушіння сформованих гранул, охолодження готового продукту, відповідно, гранули готового продукту надходять до зони 4 відведення готового продукту та відводяться з гранулятора через патрубок 18. Відпрацьований теплоносій з кожної зони верхньої спіралеподібної частини 2 вертикального корпусу 1 відводяться через патрубок 11 у кришці 12. 2 UA 112394 U 5 10 Таким чином, розроблена конструкція вихрового гранулятора у порівнянні з існуючими дозволяє виявити такі переваги: - компактність пристрою за рахунок одночасного проведення в одному корпусі основних стадій виробництва гранул пористої структури, а саме процесів зволоження ретуру, сушіння сформованих гранул та їх охолодження; - можливість управління часом перебування гранули в об'ємі апарату; - відсутність перегріву гранул, і як наслідок зменшення термічних напружень в гранулах і ризику появи тріщин та руйнування ядра за рахунок чіткого роздільного введення потоків теплоносіїв з різною ентальпією в окремі зони спіралеподібної верхньої частини пристрою; - підвищення якості готового продукту та ступеню його монодисперсності за рахунок диференційованої взаємодії гранул з потоком теплоносія на кожному з етапів гранулювання. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Вихровий гранулятор, що містить вертикальний корпус з кришкою та днищем, патрубки для підводу теплоносія та відводу готового продукту, що розташовані в нижній частині корпусу, відводу теплоносія, що розташований на кришці, та патрубок для подачі ретуру, який відрізняється тим, що вертикальний корпус складається з верхньої та нижньої частин, де верхня частина виконана спіралеподібної форми з чотирьох витків, які розділяють внутрішній простір верхньої частини корпусу на окремі зони, а саме: першу - зону відведення готового продукту, другу - зону охолодження готового продукту, третю - зону сушіння сформованих гранул та четверту - зону гранулювання, до якої приєднаний патрубок для подачі ретуру, а нижня частина вертикального корпусу виконана циліндроконічної форми і містить зовнішній циліндроконічний корпус та концентрично встановлені всередині цього корпусу два внутрішніх циліндроконічних корпуси, при цьому, над зоною гранулювання верхньої спіралеподібної частини вертикального корпусу у кришці гранулятора розташовані щонайменш три патрубки для подачі рідкого вихідного матеріалу, кожен з яких поєднаний з розпилювачами, окрім цього, додатково гранулятор містить в нижній частині вертикального корпусу ще два патрубки для подачі теплоносія, і сумісно усі патрубки для подачі теплоносія розташовані концентрично один одному. 3 UA 112394 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 2/16

Мітки: вихровий, гранулятор

Код посилання

<a href="https://ua.patents.su/6-112394-vikhrovijj-granulyator.html" target="_blank" rel="follow" title="База патентів України">Вихровий гранулятор</a>

Попередній патент: Вихровий гранулятор з утилізацією відхідних газів

Наступний патент: Спосіб інформаційного забезпечення користувачів

Випадковий патент: Присадка для шихти для коксування з відходів пластичних мас