Вихровий гранулятор

Номер патенту: 112021

Опубліковано: 25.11.2016

Формула / Реферат

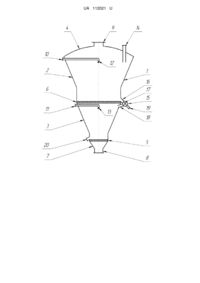

Вихровий гранулятор, що містить вертикальний корпус з еліптичною кришкою та днищем, патрубки підводу теплоносія і відводу готового продукту в нижній частині корпусу, патрубки - для подачі рідкої фракції з розпилювачем, для відведення відпрацьованого теплоносія та для подачі гранул ретуру, що розташовані у верхній частині корпусу, вихровий газорозподільний вузол в нижній частині корпусу, який відрізняється тим, що вертикальний корпус виконаний з двох циліндрично-конічних секцій, де між верхньою та нижньою секціями розташований додатковий вихровий газорозподільний вузол і на циліндричній частині верхньої секції розташований вузол перетоку гранул для відведення проміжної фракції гранул, причому вузол перетоку гранул оснащений патрубком для відведення проміжної фракції гранул з верхньої секції, запірною арматурою, патрубком для подачі проміжної фракції гранул в нижню секцію та патрубком для відведення проміжної фракції гранул як товарної, крім того в нижній секції співвісно з вертикальним корпусом розташований додатковий патрубок з розпилювачем для подачі рідкої фракції.

Текст

Реферат: UA 112021 U UA 112021 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва гранульованого матеріалу та може бути використана в хімічній, харчовій та інших галузях промисловості. Відомий пристрій для гранулювання, що містить вертикальний циліндричний корпус, газорозподільну решітку, патрубки підведення та відведення газоподібного теплоносія, форсунку для подачі рідкої фази в псевдозріджений шар, патрубок подачі зародкового матеріалу, патрубок відведення готових гранул та скрубер для очищення газу (див. авторське свідоцтво СССР № 789148, МПК B01J2/16, F26B17/10, 1980). Недоліками цього пристрою є відсутність можливості класифікації гранул за розміром та нерівномірність нанесення рідкої фази на поверхню гранул різного розміру, що призводить до відхилення форми гранул від сферичної та збільшення ступеня полідисперсності гранул. Найбільш близьким до розробленого пристрою по конструкції та досягнутому результату є пристрій, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрювач потоку теплоносія (див. авторське свідоцтво СССР № 1554958, МПК B01J2/16, 1990). Недоліками цього пристрою є змішування гранул різних фракцій у результаті зменшення колових швидкостей теплоносія по висоті пристрою та відсутність пристроїв для розділення у зоні класифікації та сепарації. При цьому отримують готовий продукт неоднорідного гранулометричного складу, що погіршує його якість і знижує ефективність пристрою. Крім того, відсутня можливість паралельного нанесення плівок різних матеріалів на поверхню гранул та, відповідно, одержання багатошарових гранул, відсутня можливість одночасного відведення декількох фракцій монодисперсних гранул. В основу корисної моделі поставлена задача удосконалення пристрою для гранулювання рідкого матеріалу шляхом зміни його конструктивних елементів, що покращує ефективність сепарації гранул різного розміру, а також зрошення рідкого матеріалу на поверхню гранул дрібної фракції і більш швидкий їх ріст, що забезпечує можливість отримання монодисперсних гранул або гранул декількох фракцій з високим ступенем монодисперсності кожної з них або багатошарових гранул. Поставлена задача вирішується тим, що у вихровому грануляторі, який містить вертикальний корпус з еліптичною кришкою та днищем, патрубки підводу теплоносія і відводу готового продукту в нижній частині корпусу, патрубки для подачі рідкої фракції з розпилювачем, для відведення відпрацьованого теплоносія та для подачі гранул ретуру, що розташовані у верхній частині корпусу, вихровий газорозподільний вузол в нижній частині корпусу, згідно з корисною моделлю вертикальний корпус виконаний з двох циліндрично-конічних секцій, де між верхньою та нижньою секціями розташований додатковий вихровий газорозподільний вузол і на циліндричній частині верхньої секції розташований вузол перетоку гранул для відведення проміжної фракції гранул, причому вузол перетоку гранул оснащений патрубком для відведення проміжної фракції гранул з верхньої секції, запірною арматурою, патрубком для подачі проміжної фракції гранул в нижню секцію та патрубком для відведення проміжної фракції гранул як товарної, окрім цього, в нижній секції співвісно з вертикальним корпусом розташований додатковий патрубок з розпилювачем для подачі рідкої фракції. Наявність секціонованого корпусу надає компактності розміщення пристрою і можливості паралельного протікання двох однакових за механізмом, але різних за технологічним режимом процесів гранулоутворення, що дозволяє отримати одразу дві фракції гранул. Комбінація конічної та циліндричної частини в кожній з секцій дозволить одночасне проведення декількох процесів: сепарація гранул по різних перерізах конічної частини секції внаслідок неоднакового розміру і, як наслідок, маси - гранули більшого розміру під дією сили тяжіння та колової складової швидкості руху теплоносія рухаються до нижнього перерізу та периферії, а гранули меншого розміру, відповідно, рухаються до верхнього перерізу та центру; утворення зони стійкого руху у циліндричній частині для відбору гранул потрібного розміру. Завдяки наявності додаткового вихрового газорозподільного вузла забезпечується додаткове закручення газового потоку перед надходженням його до верхньої секції корпусу, що надає більшого значення тангенціальній складовій швидкості газового потоку та призводить до стабілізації вихрового псевдозрідженого шару в верхній секції корпусу. Наявність вузла перетоку гранул з усіма конструктивними елементами дозволяє відводити проміжну фракцію гранул з верхньої секції корпусу апарата, при необхідності частково відводити проміжну фракцію гранул як товарної, або ж забезпечити повне перетікання проміжної фракції гранул з верхньої секції корпусу апарата в нижню. Також з'являється можливість роботи пристрою без введення до робочої порожнини ретуру, тобто функціонування 1 UA 112021 U 5 10 15 20 25 30 35 40 45 50 55 60 у замкнутому режимі: в верхній секції одночасно з нанесенням розплаву на гранули ретуру відбувається утворення центрів кристалізації з самого розплаву, які в подальшому і будуть являти собою ретур, а друга секція використовує ретур, котрий являє собою фракцію проміжних гранул з верхньої секції пристрою. Завдяки наявності додаткового патрубку з розпилювачем для подачі рідкої фракції відбувається паралельне нанесення плівок рідини на поверхню гранул в обох циліндричноконічних секціях. Це надає можливість отримання монодисперсних гранул або отримання багатошарових гранул при зрошенні гранул різними рідинами в кожній з секцій апарата. Використання запропонованого вихрового гранулятора дозволить покращити ефективність зрошення рідкого матеріалу на поверхню гранул дрібної фракції (ретуру), що забезпечує можливість отримання монодисперсних гранул або гранул декількох фракцій з високим ступенем монодисперсності кожної з них або багатошарових гранул. На кресленні зображена схема вихрового гранулятора. Пристрій містить вертикальний корпус 1, що складається з верхньої секції 2 та нижньої секції 3, еліптичну кришку 4, вихрові газорозподільні вузли (завихрювачі) 5 та 6, розташовані на одній осі з вертикальним корпусом 1, днище 7. Теплоносій подають в пристрій через патрубок 8, розташований у днищі 7 на одній осі з вертикальним корпусом 1. Пристрій також містить патрубок 9 для відведення відпрацьованого теплоносія, виконаний у еліптичній кришці 4 вертикального корпусу 1, для подачі рідкої фракції призначені патрубки 10 та 11 з розпилювачами 12 та 13, які розташовані співвісно з вертикальним корпусом 1 у верхній 2 та нижній 3 секціях відповідно. Пристрій має патрубок 14, розташований на еліптичній кришці 4 і призначений для подачі гранул ретуру до робочого простору верхньої секції 2. Для відведення проміжної фракції гранул призначений вузол 15 перетоку гранул, що розташований на циліндричній частині верхньої секції 2. До складу вузла 15 перетоку гранул входять патрубок 16 для відведення проміжної фракції гранул з верхньої секції 2, запірна арматура 17, патрубок 18 для подачі проміжної фракції гранул в нижню секцію 3 та патрубок 19 для відведення проміжної фракції гранул як товарної. Для відведення товарної фракції кінцевих гранул призначений патрубок 20, розташований на циліндричній частині нижньої секції 3. Пристрій працює наступним чином. У пристрій через патрубок 8, подається теплоносій (підігріте повітря) і, попередньо проходячи простір днища 7 та рівномірно розподілившись по всьому його верхньому перерізу, підходить до вихрового газорозподільного вузла 5. При його досягненні теплоносій закручується навколо вертикальної вісі пристрою та набуває спіралеподібного руху. Вихровий осесиметричний потік теплоносія переміщується вгору по простору корпусу 1 послідовно проходячи нижню секцію 3, вихровий газорозподільний вузол 6, де набуває додаткового закручення та верхню секцію 2. Виводиться теплоносій з пристрою через патрубок 9 в еліптичній кришці 4. У разі одержання гранул за рахунок нанесення на ретур плівки рідини або одержання багатошарових гранул гранули ретуру подаються до пристрою через патрубок 14 в еліптичній кришці 4 до верхньої секції 2. Під час взаємодії з вихровим осесиметричним потоком теплоносія гранули ретуру набувають спіралеподібної траєкторії руху, та утворюють вихровий псевдозріджений шар. До утвореного двофазного потоку через патрубок 10 і розпилювач 12 до верхньої секції 2 підводять рідку фракцію. Краплини рідини контактують з гранулами ретуру та розподіляються по його поверхні у вигляді тонкої плівки. Відбувається взаємодія між потоком теплоносія та гранулами ретура з плівкою на їх поверхні, котра утворена з рідкої фракції, при цьому відбувається затвердіння плівки рідини на поверхні гранул ретуру. У разі одержання гранул безпосередньо з рідкої фракції, вона підводиться до верхньої секції 2 через патрубок 10 і через розпилювач 12 розпилюється назустріч вихровому осесиметричному потоку теплоносія. Відбувається взаємодія між потоком теплоносія та краплинами рідини, при цьому відбувається їх затвердіння та утворення гранул. Завдяки змінній площі перерізу гранули циркулюють об'ємом конічної частини верхньої секції 2 корпусу 1, на них повторно розпилюється рідина та відбувається вищеописаний процес затвердіння та збільшення розмірів та маси гранул. По мірі збільшення гранули, циркулюючи об'ємом конічної частини верхньої секції 2 корпусу 1, переміщуються вниз по її перерізу і, досягнувши заданого проміжного розміру, надходять до циліндричної частини верхньої секції 2 корпусу 1, звідки відводяться через патрубок 16 вузла 15 перетоку гранул. Відведення гранул відбувається за рахунок різного силового впливу на гранули різного розміру (маси) зовнішніх сил (сили тяжіння, аеродинамічного опору та відцентрової сили) і, як наслідок, різної траєкторії руху гранул в об'ємі пристрою. В залежності від поставленої задачі змінюється положення запірної арматури 17, завдяки чому можливе часткове відведення проміжної фракції гранул як товарної через патрубок 19, 2 UA 112021 U 5 10 15 решта гранул (або ж гранули в повному обсязі) надходять через патрубок 18 до нижньої секції 3. Через патрубок 11 і розпилювач 13 до нижньої секції 3 підводять рідку фазу. У конічній частині нижньої секції 3 корпусу 1 відбувається подальший ріст гранул від проміжного до кінцевого розміру за механізмом, аналогічним процесу у конічній частині верхньої секції 2 корпусу 1. Товарна фракція кінцевих гранул відводиться з циліндричної частини нижньої секції 3 через патрубок 20. Таким чином, використання гранулятора, що заявляється, дозволяє отримати наступний технічний результат, а саме: - рівномірність контакту високотемпературного теплоносія і гранул різних фракцій в режимі вихрового зваженого шару; - класифікація гранул за розміром в об'ємі пристрою, що призводить до збільшення ступеня монодисперсності товарної фракції; - можливість отримання монодисперсних гранул або гранул декількох фракцій з високим ступенем монодисперсності кожної з них; - можливість отримання багатошарових гранул та гранул з особливими властивостями (наприклад ПАС - пориста аміачна селітра). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Вихровий гранулятор, що містить вертикальний корпус з еліптичною кришкою та днищем, патрубки підводу теплоносія і відводу готового продукту в нижній частині корпусу, патрубки для подачі рідкої фракції з розпилювачем, для відведення відпрацьованого теплоносія та для подачі гранул ретуру, що розташовані у верхній частині корпусу, вихровий газорозподільний вузол в нижній частині корпусу, який відрізняється тим, що вертикальний корпус виконаний з двох циліндрично-конічних секцій, де між верхньою та нижньою секціями розташований додатковий вихровий газорозподільний вузол і на циліндричній частині верхньої секції розташований вузол перетоку гранул для відведення проміжної фракції гранул, причому вузол перетоку гранул оснащений патрубком для відведення проміжної фракції гранул з верхньої секції, запірною арматурою, патрубком для подачі проміжної фракції гранул в нижню секцію та патрубком для відведення проміжної фракції гранул як товарної, крім того в нижній секції співвісно з вертикальним корпусом розташований додатковий патрубок з розпилювачем для подачі рідкої фракції. 3 UA 112021 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 2/16

Мітки: вихровий, гранулятор

Код посилання

<a href="https://ua.patents.su/6-112021-vikhrovijj-granulyator.html" target="_blank" rel="follow" title="База патентів України">Вихровий гранулятор</a>

Попередній патент: Спосіб зберігання та/або транспортування біопрепарату

Наступний патент: Насос водовідливний пневматичний “нвп-1 у5″

Випадковий патент: Пристрій для ручного гігієнічного доїння корів (дар-сот)