Вихровий гранулятор

Номер патенту: 113141

Опубліковано: 10.01.2017

Автори: Москаленко Кирило Валерійович, Артюхов Артем Євгенович, Склабінський Всеволод Іванович

Формула / Реферат

Вихровий гранулятор, що містить вертикальний корпус з кришкою та днищем, патрубки для підводу та відводу теплоносія, що розташовані в нижній частині вертикального корпусу та на кришці відповідно, для вводу сухих гранул та відводу готових гранул пористої структури, який розташований в днищі вертикального корпусу, який відрізняється тим, що всередині вертикального корпусу концентрично йому і жорстко до нього закріплені щонайменш два додаткових корпуси, які розділяють внутрішній простір вертикального корпусу на окремі зони, а саме зону зволоження, що розташована у верхній частині вертикального корпусу, та зону сушіння, що розташована у середній частині вертикального корпусу, при цьому додаткові корпуси виконані у вигляді конфузора та дифузора відповідно у зонах зволоження та сушіння і оснащені з'єднувальними патрубками для переходу зволожених гранул в зону сушіння і для переходу висушених гранул в нижню частину вертикального корпусу, і кожен із додаткових корпусів складається з напрямного похилого елемента та циліндричної обичайки, в якій розташований вихровий газорозподільний вузол, причому всередині конфузора, що розташований в зоні зволоження, на одній осі з ним, розташований розпилювач рідкого матеріалу, трубопровід для подачі якого з'єднаний з днищем циліндричної обичайки конфузора, а патрубок для вводу сухих гранул (ретур) з'єднаний з напрямним похилим елементом цього конфузора, і в верхній частині зони зволоження розміщений бризкоуловлювач, а в нижній частині зони сушіння - підігрівач повітря, окрім цього всередині над днищем вертикального корпусу розташована газорозподільна решітка, утворюючи таким чином в нижній частині вертикального корпусу, над його днищем, зону охолодження висушених гранул, кришка та днище вертикального корпусу виконані конічної форми.

Текст

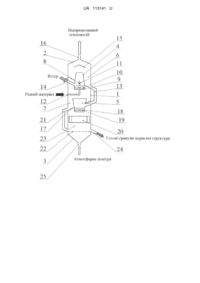

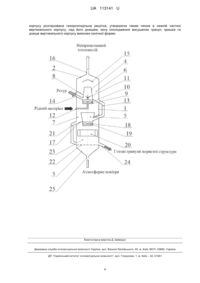

Реферат: UA 113141 U UA 113141 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва гранул з пористою структурою та може бути використана в хімічній, харчовій, гірничодобувній галузях промисловості. Відомий пристрій для сушіння і гранулювання рідких матеріалів, що містить патрубки подачі теплоносія за допомогою завихрювачів в різні зони пристрою, патрубок для завантаження матеріалу, патрубок для вивантаження готового продукту, патрубок подачі холодного повітря для охолодження готового продукту, штуцер для подачі пилоподібних фракцій матеріалу, штуцер виводу відпрацьованого теплоносія, (див. авторське свідоцтво СРСР № 1554958, МПК B01J 2/16, 1990). Недоліками цього пристрою є відсутність чіткого розділення робочого простору апарату на окремі зони, в яких відбувається нанесення на гранулу плівки, її кристалізація, сушіння вже сформованих гранул, їх охолодження і відведення. Внаслідок цього на окремих гранулах не завершується процес формування твердого шару після нанесення плівки рідкого матеріалу, в окремих випадках на гранули не в повній мірі наноситься плівка, деякі з гранул взагалі не надходять в зону розпилення і не отримують на свою поверхню необхідну кількість рідкого матеріалу, має місце злипання окремих гранул і утворення агломератів. Найбільш близьким до розробленого пристрою є пристрій, що містить вертикальний корпус з кришкою та розташований всередині вертикального корпусу концентрично йому і жорстко до нього закріплений додатковий відкритий конус, який утворює з вертикальним корпусом кільцевий простір, патрубок для відведення відпрацьованого теплоносія, виконаний у кришці вертикального корпусу, вихровий газорозподільний вузол, розташований на одній осі з додатковим відкритим конусом, патрубок для вводу сухих гранул, патрубок для відводу готових гранул пористої структури який розташовано в днищі вертикального корпусу, (див. патент України № 90798, МПК B01J 2/16, 2009). Недоліками цього пристрою є його збільшені габарити за рахунок того, що зона попереднього зволоження винесена з апарату в окремий блок; збільшення енерговитрат і необхідність встановлення обладнання для пневмотранспортування внаслідок того, що після блоку попереднього зволоження виникає необхідність подачі гранул в апарат. В основу корисної моделі поставлена задача удосконалення апарату шляхом зміни конструкції внутрішнього простору за рахунок розділення його на окремі зони. Таке конструктивне рішення дозволяє з високою інтенсивністю та необхідною послідовністю провести всі стадії процесу виробництва гранул пористої структури в об'ємі одного пристрою та підвищити якість цільового продукту. Поставлена задача вирішується тим, що у відомому вихровому грануляторі, який містить вертикальний корпус з кришкою та днищем, патрубки для підводу та відводу теплоносія, що розташовані в нижній частині вертикального корпусу та на кришці відповідно, для вводу сухих гранул та відводу готових гранул пористої структури, який розташований в днищі вертикального корпусу, згідно з корисною моделлю, всередині вертикального корпусу концентрично йому і жорстко до нього закріплені щонайменш два додаткових корпуси, які розділяють внутрішній простір вертикального корпусу на окремі зони, а саме зону зволоження, що розташована у верхній частині вертикального корпусу, та зону сушіння, що розташована у середній частині вертикального корпусу, при цьому додаткові корпуси виконані у вигляді конфузора та дифузора відповідно у зонах зволоження та сушіння і оснащені з'єднувальними патрубками для переходу зволожених гранул в зону сушіння і для переходу висушених гранул в нижню частину вертикального корпусу, і кожен із додаткових корпусів складається з напрямного похилого елемента та циліндричної обичайки, в якій розташований вихровий газорозподільний вузол, причому всередині конфузора, що розташований в зоні зволоження, на одній осі з ним, розташований розпилювач рідкого матеріалу, трубопровід для подачі якого з'єднаний з днищем циліндричної обичайки конфузора, а патрубок для вводу сухих гранул (ретур) з'єднаний з напрямним похилим елементом цього конфузора, і в верхній частині зони зволоження розміщений бризкоуловлювач, а в нижній частині зони сушіння - підігрівач повітря, окрім цього всередині над днищем вертикального корпусу розташована газорозподільна решітка, утворюючи таким чином в нижній частині вертикального корпусу, над його днищем, зону охолодження висушених гранул, кришка та днище вертикального корпусу виконані конічної форми. Виконання в зоні зволоження внутрішнього додаткового корпусу у вигляді конфузора, дозволяє здійснити управління рухом зволоженої гранули за рахунок того, що при зменшенні площі вільного перерізу конфузора досягається збільшення кроку витка спіралеподібної траєкторії зволоженої гранули. При встановленні в межах конфузора розпилювача рідкого матеріалу для зволоження гранул перед їх надходженням до зони сушіння створюється розвинена пориста структура на їх поверхні, запобігається утворення гранул з формою, 1 UA 113141 U 5 10 15 20 25 30 35 40 45 50 55 60 відмінною від сферичної, створюються умови для рівномірного нанесення рідкого матеріалу на поверхню гранул без впливу дестабілізуючих факторів: дія на гранулу та плівку рідкого матеріалу зустрічного вихрового потоку теплоносія, можливість зіткнення та агломерації окремих крапель, нерівномірність часу контакту зволоженого матеріалу з теплоносієм. Виконання в зоні сушіння внутрішнього додаткового корпусу у вигляді дифузора сприяє рівномірному висушуванню рідкого матеріалу на поверхні ретуру, дозволяє отримати гранули з однорідною поверхневою пористою структурою, що формується в процесі сушіння при контакті з високотемпературним вихровим потоком теплоносія, створює умови для рівномірного висушування гранули та створення пористого поверхневого шару без впливу дестабілізуючих факторів, таких як: перетин траєкторій гранул зі створеним поверхневим шаром та зволожених гранул, на яких поверхневий шар знаходиться на стадії створення; агломерації гранул з різним ступенем сформованості пористого поверхневого шару; руйнування пористого поверхневого шару та ядра гранули внаслідок довготривалого контакту з вихровим потоком теплоносія на етапі, коли створення пористого поверхневого шару та стабілізація форми гранули ще не завершені. В дифузорі зволожені гранули від його нижньої частини рухаються до верхнього перерізу по спіралеподібній траєкторії внаслідок зменшення маси за рахунок видалення вологи. Враховуючи змінний переріз дифузора, а саме його поступове збільшення, відбувається зменшення витратної складової швидкості руху високотемпературного теплоносія, крок витка спіралеподібної траєкторії зменшується. Установлена в нижній частині вертикального корпусу газорозподільна решітка, що утворює зону охолодження висушених гранул, рівномірно розподіляє потік атмосферного повітря по перерізу апарата і підтримує шар гранул при порушенні робочого режиму пристрою, тобто запобігає потраплянню матеріалу у підрешітковий простір, забезпечує відсутність застійних зон за рахунок перемішування матеріалу, який знаходиться у безпосередньому контакті з решіткою, дозволяє створити високорозвинену поверхню контакту фаз за рахунок створення режиму розвинутого псевдозрідження. Поверхня гранул, які залучені у режим розвинутого псевдозрідження, стає рівнодоступною для потоку повітря, що значно сприяє протіканню процесу охолодженню з високою інтенсивністю. При дотриманні зазначеної конструкції кожної з зон вихрового гранулятора забезпечується рівномірний контакт зволожених гранул з потоком теплоносія в режимі вихрового зваженого шару, мінімально необхідний проміжок часу для формування пористого поверхневого шару на гранулі та її охолодження. Використання усіх суттєвих ознак вихрового гранулятора дозволить підвищити інтенсивність та рівномірність створення поверхневого пористого шару на гранулі та створити умови для одержання якісного продукту з високим ступенем зневоднення та розвиненою пористою поверхнею без руйнування його структури. Це відбувається за рахунок підвищення рівномірності контакту сушильного агента з потоком гранул та створення покращеної гідродинаміки руху потоків для регулювання часу контакту гранул з потоком теплоносія. Крім цього використання запропонованого вихрового гранулятора дозволить підвищити ефективність пороутворення на поверхні гранул, рівномірність їх росту, а також збільшити відсоток утворення гранул з рівномірним пористим шаром висушеного рідкого матеріалу у заданому діапазоні розмірів та мас, що забезпечить збільшення монодисперсності гранулометричного складу матеріалу та покращить якість кінцевого продукту. На кресленні наведена схема пристрою для отримання гранул пористої структури. Пристрій містить вертикальний корпус 1 з конічною кришкою 2 і конічним днищем 3, всередині вертикального корпусу концентрично йому і жорстко до нього закріплені два додаткових корпуси у вигляді конфузора 4 та дифузора 5, які розділяють внутрішній простір вертикального корпусу 1 на окремі зони: зону 6 зволоження, зону 7 сушіння. У зоні 6 зволоження додатковий корпус виконаний у вигляді конфузора 4, який складається з напрямного похилого елемента 8 та циліндричної обичайки 9, в якій розташований вихровий газорозподільний вузол 10. Всередині конфузора 4 на одній осі з ним, розташований розпилювач 11 рідкого матеріалу і трубопровід 12 для його подачі. Зона 6 зволоження також оснащена з'єднувальним патрубком 13 для переходу зволожених гранул в зону 7 сушіння, патрубком 14 для вводу сухих гранул (ретур), бризкоуловлювачем 15. Пристрій також містить патрубок 16 відведення відпрацьованого теплоносія, який знаходиться у конічній кришці 2 вертикального корпусу 1. У зоні 7 сушіння знаходиться додатковий корпус у вигляді дифузора 5, який складається з напрямного похилого елемента 17, циліндричної обичайки 18, в якій розташовано вихровий газорозподільний вузол 19, підігрівач 20 повітря, з'єднувальний патрубок 21 для переходу висушених гранул в нижню частину вертикального корпусу 1. В нижній частині вертикального корпусу 1 над конічним днищем 3 розташована газорозподільна решітка 22, що утворює таким 2 UA 113141 U 5 10 15 20 25 30 35 чином зону 23 охолодження висушених гранул. В зоні 23 охолодження також розташований патрубок 24 для відведення гранул пористої структури. Атмосферне повітря подається через патрубок 25, розташований у конічному днищі 3 вертикального корпусу 1. Пристрій працює таким чином. Повітря подається у вихровий гранулятор через патрубок 25 у конічному днищі 3 вертикального корпусу 1 і послідовно проходить через газорозподільну решітку 22, підігрівач 20 повітря, циліндричну обичайку 18, в якій розташовано вихровий газорозподільний вузол 19, додатковий корпус у вигляді дифузора 5, циліндричну обичайку 9, в якій розташовано вихровий газорозподільний вузол 10, додатковий корпус у вигляді конфузора 4 і після контакту з бризкоуловлювачем 15, попередньо звільнившись від краплинної рідини, виходить з вихрового гранулятора через патрубок 16 відведення відпрацьованого теплоносія, який знаходиться у конічній кришці 2 вертикального корпусу 1. В зоні 23 охолодження повітря нагрівається за рахунок контакту з гранулами, що надходять з зони 7 сушіння, потім догрівається в підігрівачі 20 повітря, після проходження зони 7 сушіння охолоджується і зволожується. При проходженні повітрям газорозподільних вузлів 10 і 19 повітря закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. Назустріч утвореному спіралеподібному потоку повітря до вихрового гранулятора через патрубок 14 у конфузор 4 надходять гранули ретуру. У конфузорі 4 гранули ретуру підлягають зволоженню рідким матеріалом, який надходить по трубопроводу 12 до розпилювача 11 рідкого матеріалу. Після зволоження гранули відводяться з верхнього перерізу конфузора 4 далі по напрямному похилому елементу 8 і з'єднувальному патрубку 13 надходять в дифузор 5. В дифузорі 5 гранули контактують з гарячим потоком повітря, що нагрілось в підігрівачі 20 повітря. В процесі контакту гранул з вісесиметричним вихровим гарячим потоком повітря відбувається видалення близько 80-90 % вологи та інтенсивний прогрів гранул. Для запобігання перегріву ядра гранули, видалення вологи, яка залишилася, гранули відводяться з верхнього перерізу дифузора 5 по напрямному похилому елементу 17 і з'єднувальному патрубку 21 і надходять на газорозподільну решітку 22 в зону 23 охолодження. В зоні 23 охолодження гранули контактують з потоком холодного повітря. Охолоджені гранули з утвореним пористим поверхневим шаром відводяться через патрубок 24 вертикального корпусу 1. Таким чином, розроблена конструкція вихрового гранулятора у порівнянні з існуючим дозволяє виявити такі переваги: компактність пристрою за рахунок одночасного проведення в одному корпусі основних стадій виробництва гранул пористої структури, а саме процесів зволоження ретуру, сушіння сформованих гранул та їх охолодження; можливість управління часом перебування гранули в об'ємі апарату; рівномірність контакту високотемпературного теплоносія і гранул в режимі вихрового зваженого шару; відсутність перегріву гранул, і як наслідок зменшення термічних напружень в гранулах і ризику появи тріщин та руйнування ядра. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 60 Вихровий гранулятор, що містить вертикальний корпус з кришкою та днищем, патрубки для підводу та відводу теплоносія, що розташовані в нижній частині вертикального корпусу та на кришці відповідно, для вводу сухих гранул та відводу готових гранул пористої структури, який розташований в днищі вертикального корпусу, який відрізняється тим, що всередині вертикального корпусу концентрично йому і жорстко до нього закріплені щонайменш два додаткових корпуси, які розділяють внутрішній простір вертикального корпусу на окремі зони, а саме зону зволоження, що розташована у верхній частині вертикального корпусу, та зону сушіння, що розташована у середній частині вертикального корпусу, при цьому додаткові корпуси виконані у вигляді конфузора та дифузора відповідно у зонах зволоження та сушіння і оснащені з'єднувальними патрубками для переходу зволожених гранул в зону сушіння і для переходу висушених гранул в нижню частину вертикального корпусу, і кожен із додаткових корпусів складається з напрямного похилого елемента та циліндричної обичайки, в якій розташований вихровий газорозподільний вузол, причому всередині конфузора, що розташований в зоні зволоження, на одній осі з ним, розташований розпилювач рідкого матеріалу, трубопровід для подачі якого з'єднаний з днищем циліндричної обичайки конфузора, а патрубок для вводу сухих гранул (ретур) з'єднаний з напрямним похилим елементом цього конфузора, і в верхній частині зони зволоження розміщений бризкоуловлювач, а в нижній частині зони сушіння - підігрівач повітря, окрім цього всередині над днищем вертикального 3 UA 113141 U корпусу розташована газорозподільна решітка, утворюючи таким чином в нижній частині вертикального корпусу, над його днищем, зону охолодження висушених гранул, кришка та днище вертикального корпусу виконані конічної форми. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 2/16

Мітки: гранулятор, вихровий

Код посилання

<a href="https://ua.patents.su/6-113141-vikhrovijj-granulyator.html" target="_blank" rel="follow" title="База патентів України">Вихровий гранулятор</a>